В зависимости от размера сводного заказа на модель выпуск ее производится по-разному. Небольшие заказы выполняются полностью; в этом случае величина заказа равна серии.

Если заказы большие, то они разбиваются на несколько серий в целях сдачи продукции в торговую сеть по частям, содержащим все размеры и роста. Количественное соотношение изделий разных размеров и ростов в серии соответствует шкале.

Система выполнения заказов по частям называется серийной. Под серией понимается минимальный заказ, выполненный в соответствии с утвержденной шкалой размеров и ростов данной модели и сроком выполнения заказа, заранее согласованным с организацией-заказчиком. В серию могут входить несколько моделей, если заказы по моделям небольшие.

Размер серии оказывает влияние на объем работ в подготовительном и раскройном цехах. Оптимальным является размер серии, при котором высота настилов достигает максимальной технически возможной величины.

Технически возможная высота настила установлена для различных видов материалов опытным путем и представляет собой оптимальное количество полотен в настиле, при котором обеспечивается высокое качество кроя и наилучшим образом используются возможности раскройного оборудования. В этом случае затраты труда на настилание, обмеловку, вырезание деталей и другие операции раскроя в расчете на единицу изделия минимальны (затраты на эти операции, за исключением настилания, примерно одинаковы на настилы большой и малой высоты).

Расчет серий выполняется в такой последовательности:

1. Установление исходных данных для расчета: суточного выпуска

предприятия по данному виду ассортимента; количества моделей по дан

ному виду ассортимента; срока выполнения заказа; шкалы размеров и

ростов; максимальной технически возможной высоты настила для тканей,

из которых изготавливается данный вид ассортимента.

2. Определение рациональных условий раскроя серии: способа насти

лания (ручной или механизированный); способа укладывания полотен в

настил («лицом вниз» или «лицом к лицу»); количества комплектов лекал

в раскладке; оптимального количества раскладок каждого вида в процен

тах для данного ассортимента и реальных условий производства.

3. Определение величины серии.

4. Расчет карт раскроя.

5. Составление графика раскроя.

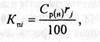

В зависимости от условий раскроя различают нормальную и расчетную серии. Нормальной (Сн) называется такая серия, при которой все на-с.тилы достигают максимальной технически возможной высоты:

42

42

|

|

где hmax - максимальная технически возможная высота настила, выраженная числом полотен (прил. 7); Х- коэффициент, учитывающий комплектность лекал в раскладке: X — 1— при раскладке полного (целого) количества комплектов лекал; Х = 0,5 - при раскладке дробного количества комплектов лекал; У - наибольший общий делитель ряда чисел, представляющих удельные веса размеров и ростов в шкале.

При небольшой мощности предприятия и больших количествах заказов дневной выпуск изделий по модели может оказаться таким, что фабрика не в состоянии за ограниченный период времени изготовить количество изделий, равное величине нормальной серии. В этом случае заказы разбиваются на расчетные серии, в которых высота настилов меньше технически возможной. При этом потери производства тем больше, чем больше расчетная серия отличается от нормальной.

Величина расчетной серии определяется по формуле

|

Mt

Ср к '

| где М- суточный выпуск изделий на потоке; t - срок выполнения заказа в днях; К — количество моделей, пошиваемых в потоке в течение времени t. Раскрой осуществляется по минимальной серии, поэтому при Ср > Сн раскрой производят по нормальной серии, а при Сн> Ср- по расчетной. В расчет серий входит определение числа изделий и полотен по каждой раскладке, числа настилов и их высоты, а также количества пачек, раскраиваемых в день. Результаты расчета сводятся в расчетно-раскройную карту (карту раскроя) и сводную таблицу расчета серий. Карта раскроя является основным документом для всех цехов предприятия при выполнении заказов. Она отражает прохождение заказа в процессе его изготовления до поступления на склад готовой продукции. На различных предприятиях форма этого документа может несколько отличаться. Пример заполнения карты раскроя приведен в табл. 2.5. Количество изделий (Ки), раскраиваемых по каждой i-Й раскладке (графа 4), определяется по формуле |

где М- суточный выпуск изделий на потоке; t - срок выполнения заказа в днях; К — количество моделей, пошиваемых в потоке в течение времени t.

Раскрой осуществляется по минимальной серии, поэтому при Ср > С„ раскрой производят по нормальной серии, а при Сн> Ср- по расчетной.

В расчет серий входит определение числа изделий и полотен по каждой раскладке, числа настилов и их высоты, а также количества пачек, раскраиваемых в день. Результаты расчета сводятся в расчетно-раскройную карту (карту раскроя) и сводную таблицу расчета серий.

Карта раскроя является основным документом для всех цехов предприятия при выполнении заказов. Она отражает прохождение заказа в процессе его изготовления до поступления на склад готовой продукции. На различных предприятиях форма этого документа может несколько отличаться. Пример заполнения карты раскроя приведен в табл. 2.5.

|

Количество изделий (А"и), раскраиваемых по каждой i-Й раскладке (графа 4), определяется по формуле

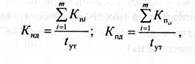

Количество полотен (Кпi), настилаемых по каждой раскладке (графа 5), устанавливается по формуле

где rj - удельный вес каждого размера и роста, включенного в раскладку (J — номер размеророста).

Для определения количества настилов по каждой раскладке К„, (графа 6) необходимо количество полотен Kпi разделить на максимальную технически возможную высоту настилания hmax и определить таким образом величину А:

44

44

|

|

Высота настилов (графа 6) устанавливается путем равномерного распределения общего числа полотен на все настилы. Данное распределение следует выполнять с учетом способа настилания материалов и укладывания полотен в настилы (графы 9,10). Поскольку способ укладывания полотен «лицом к лицу» обеспечивает наиболее экономичную раскладку, ему необходимо отдавать предпочтение (настилы должны содержать четное число полотен). Данное утверждение справедливо для материалов и моделей одежды, которые позволяют производить такое укладывание полотен.

В рассматриваемом примере общее число полотен по раскладке 1 (Кпi - 90) целесообразно разделить на два настила высотой 44 и 46 полотен.

В случаях, когда количество полотен по раскладке равно нечетному числу, при точном расчете серии хотя бы один из настилов должен иметь нечетное число полотен, а это влечет за собой необходимость укладывания полотен «лицом вниз» или «лицом к лицу». Если при этом возможно укладывание «лицом к лицу», то рекомендуется величину Kпii по отдельным раскладкам увеличивать или уменьшать на единицу до четного числа таким образом, чтобы число полотен в серии не изменялось.

Аналогичным образом следует поступать, когда количество полотен по раскладкам равно дробному числу. Тогда величину Кпi целесообразно также округлять в большую или меньшую сторону, оставляя при этом неизменным суммарное количество полотен в серии.

Для предотвращения расчетов с дробными и нечетными значениями величина серии, по которой ведется расчет, может быть округлена до числа, кратного 100, причем количество сотен должно быть четным.

В результате такой корректировки величины серии производится уточнение срока ее выполнения (из формулы определения Ср):

Для расчета граф 7, 8 дадим определение пачки. В раскройном производстве под пачкой понимают полный комплект деталей изделия одного размера и роста, выкраиваемых в одном настиле независимо от количества полотен в нем.

Таким образом, количество пачек в i-м настиле Кпiл (графа 7) определяется количеством комплектов лекал в раскладке. Количество пачек в серии по i-му настилу Кпci устанавливается умножением значения графы

7 на количество настилов.

Данные расчета карт раскроя по всем изделиям и моделям объединяют в сводную таблицу (табл. 2.6).

Число пачек (Кпд), раскраиваемых в день (графа 6), определяется по формуле

Подкладка и прокладка изделий обычно раскраиваются комплектно основному материалу. При расчете серий для них используется тот же подбор сочетаний размероростов, а в картах раскроя корректируется количество и высота настилов в соответствии с технически допустимой высотой для этих материалов.

Для установления очередности раскроя настилов составляется график раскроя на все дни выполнения серии. Один день графика раскроя обычно соответствует одной карте расчета материалов. При большом объеме выпуска изделий он может включать несколько карт расчета.

Основные требования при составлении графика раскроя:

возможность безостаткового расчета кусков ткани, для чего раскладки, объединяемые для выполнения в течение одного дня, должны иметь различную длину, а следовательно, и различное содержание;

количество изделий, раскраиваемых в день для ритмичного снабжения кроем швейных цехов, должно соответствовать мощности потоков по выпуску данной модели;

равномерная загрузка раскройного цеха, для чего количество настилов и пачек, раскраиваемое по дням (Кнднд, Кпд, должно быть приблизительно равно следующим величинам:

|

|

По графику раскроя определяется задание экспериментальному цеху на изготовление трафаретов, подготовительному - на расчет кусков и изготовление обмеловок, раскройному деху - на раскрой изделий.