Нормирование расхода материалов является одной из наиболее трудоемких работ экспериментального цеха. От ее правильного проведения во многом зависит экономное расходование материалов.

При разработке норм расхода материалов используются следующие методы:

■ статистический - на основе данных о расходе материалов на анало

гичные изделия и модели за прошедший период;

■ экспериментальный - на основе выполнения экспериментальных

раскладок лекал;

■ расчетный - на основе данных о расходе материалов по эксперимен

тальным раскладкам и последующих расчетов.

На швейных предприятиях сложилась определенная последовательность операций при разработке норм:

■ определение площадей лекал;

■ составление сочетаний размеров и ростов в раскладках на основании

шкалы заказов;

■ выполнение экспериментальных раскладок на различные ширины

и виды материалов с целью определения отправных норм на рас

кладку;

■ определение норм расхода материалов расчетным путем;

■ копирование раскладок лекал;

■ подготовка документации для практического использования в про

изводстве (заполнение бланка норм расхода материалов, расчет

средневзвешенных показателей);

■ контроль за правильностью использования материалов в производ

стве.

Последовательность операций может быть и несколько иной (в зависимости от ассортимента изделий и сложившейся организации производства). Например, площадь лекал может измеряться в домах моделей при разработке технической документации. На предприятии в случае изменений в конструкции изделия при проработке уточняется площадь отдельных деталей.

При нормировании расхода материалов в качестве исходных данных

используются:

■ шкала размеров и ростов на данную модель;

■ комплекты лекал;

■ техническое описание на модель - внешний вид модели, особенно

сти раскроя и пошива, спецификация лекал и деталей изделия;

■ конфекционные карты, включающие артикулы и виды материалов,

используемые при изготовлении модели;

■ данные о расходе материалов за прошедший период по аналогич

ным моделям;

■ данные о частоте встречающихся ширин материалов по используе

мым артикулам;

■ объем выпуска изделий данной модели в целом и по каждому виду

поверхности материала в отдельности (гладкому, ворсовому, в клетку и

т. д.);

■ нормативы отходов по длине настила.

В практике работы предприятий шкалы размеров и ростов составляются на основе изучения спроса населения торгующими организациями. При заключении договоров предприятиями каждая торгующая организация указывает: наименование изделий, номера моделей, размеры, роста и пол-нотные группы, артикулы материалов и их расцветки, виды отделок, фурнитуры и т. д., количество изделий и их среднюю цену. Кроме того, указываются основные условия поставки, сроки и нормы отгрузки.

Договор между поставщиком и торгующей организацией оформляется в виде заказа-спецификации. На основании имеющихся заказов в отделе сбыта предприятия составляется сводный заказ по каждой модели на планируемый период. Перечень заказанных размеров и ростов с указанием их количества (в процентном выражении или в штуках) представляет собой шкалу размеров и ростов для данной модели.

Структура и виды норм расхода материалов. Норма расхода - это плановый показатель максимально допустимого количества материаль-

18

18

ных ресурсов для изготовления единицы изделия установленного качества с учетом планируемых условий производства. Под условиями производства понимаются конструктивные особенности изделия, а также технологические и организационные процессы.

Структура норм - это состав и соотношение элементов, из которых складывается расход материала на изготовляемую продукцию. Производственные затраты материалов состоят из полезного расхода на единицу изделия и технологических отходов и потерь.

В полезный расход материалов входит площадь лекал деталей изделия с учетом площади вытачек, но без припусков на дополнительные швы надставок и припусков к деталям, необходимых для подгонки рисунка.

Отходом называется остаток исходного сырья, материала, который образуется при производстве планируемого вида продукции и не используется в процессе ее изготовления. Отходы могут быть употреблены в качестве исходного сырья для производства других видов продукции на данном предприятии или реализовываться в качестве вторичного сырья.

Потери - это количество исходного сырья и материалов, которое теряется в основном производстве.

Нормы расхода сырья и материалов в производстве классифицируются по основным признакам:

■ по назначению материала - нормы расхода основных материалов,

подкладки и др.;

■ по периоду действия - нормы расхода для предприятий (годовые),

устанавливаемые на планируемый период, и нормы расхода отрас

левые, которые устанавливаются на более длительное время (при

мерно на пять лет);

■ по степени укрупнения номенклатуры выпускаемой продукции -

индивидуальные и групповые (средневзвешенные).

Индивидуальные нормы определяют расход материалов на производство единицы продукции, групповые - на планируемый объем производства определенных видов продукции.

В табл. 2.1 представлена структура норм расхода материалов в основном производстве предприятий швейной промышленности.

Концевые отходы - это остатки от кусков материала, образующиеся при их безостатковом расчете (прил. 1). К ним относится обрезь длиной до 15 см для шерстяных тканей и до 10 см - по остальным материалам.

К нерациональным (маломерным) остаткам относятся остатки от кусков такой длины, из которых невозможно раскроить изделие минимального размера и роста из числа планируемых видов продукции в основном производстве.

Все перечисленные в табл. 2.1 отходы и потери материалов являются технологически неизбежными, и для регулирования их величины устанавливаются соответствующие нормативы.

Табл. 2.1. Структура норм расхода материалов

| Элементы расхода материалов | Виды норм | ||||

| индивидуальные | групповые | ||||

| норма на длину раскладки #р | норма на настил Н„ | средневзвешенная норма на модель изделия Нкр | норма на вид изделия Иш | норма на группу одежды | |

| Площадь лекал S,, м2 Межлекальные отходы В, % Отходы и потери по длине настила Яд,%: ■ потери на слабину настилания полотен ■ потери на отклонение линии обрезания полотен от перпендикуляра к кромке ■ концевые отходы длиной до 15 см для шерстяных тканей и до 10 см для всех тканей из других волокон и остальных материалов ■ отходы на стыки полотен в настиле Отходы на ширину кромки материала Як,% Маломерные остатки (лоскут) | * | + +■ + + + + + | * |

Нормативы - это поэлементные составляющие норм расхода материалов, измеряются в натуральных единицах или в процентах.

Нормативы отходов и потерь сырья и материалов по вида технологических процессов могут быть отраслевыми и производственными.

Отраслевые нормативы - это предельно допустимые нормативы, рассчитанные на средние условия производства, с учетом прогрессивных показателей передовых предприятий. Их соблюдение обязательно при нормировании расхода материалов и сырья всеми предприятиями и организациями швейной промышленности.

Производственные нормативы разрабатывают при крупносерийном и массовом выпуске продукции для конкретных производств применительно к установленной технологии. Они, как правило, должны отражать более высокий технический уровень производства и использования сырья и материалов по сравнению с отраслевыми нормативами.

В швейной промышленности в настоящее время действуют следующие нормативы и рекомендуемые величины:

■ нормативы межлекальных отходов;

■ рекомендуемые величины раскроя материалов по неэкономичным

раскладкам;

20

20

■ нормативы отходов по длине настила;

■ рекомендуемые величины маломерных (нерациональных) остатков.

Нормы расхода материалов измеряются в погонных метрах при определенной ширине материала или квадратных метрах и характеризуются определенными размерными показателями.

Нормы расхода сырья и материалов планируемого периода на производство конкретной продукции должны быть, как правило, ниже уровня норм текущего года.

Увеличение отдельных норм на планируемый период против фактически достигнутых возможно при обоснованном внесении существенных изменений в конструкцию изделий в соответствии с направлением моды, с целью повышения их качества, эксплуатационной надежности, долговечности, при изменении шкалы размеров и ростов и вида поверхности ткани.

Нормы на длину раскладки (Нр, м) разрабатываются для конкретной модели каждого сочетания размеров и ростов изделий, вида поверхности и ширины материала с учетом количества комплектов лекал и способа укладывания в настил полотен материала. Эти нормы являются контрольными для раскладчиков-обмеловщиков подготовительного или раскройного цеха.

Нормативы потерь по длине настила устанавливаются в зависимости от группы материалов. Так, для шерстяных пальтовых и костюмных тканей они составляют 0,55 % (0,015 м), для хлопчатобумажных платьевых и бельевых - 0,4 % (0,01 м), для ватина - 1,5 % (0,04 м) (прил. 1).

Средневзвешенная норма расхода материалов на модель изделия (Нср, м2) разрабатывается для контроля за работой раскройного цеха по использованию материалов для каждой модели:

22

22

|

|

где Яв - норма расхода на вид изделия, м2; По - норматив маломерных (нерациональных) остатков материалов, которые не могут быть использованы на планируемый ассортимент изделий; для шерстяных тканей Яо = 0,5 %, для шелковых платьевых - 0,4, для сорочечных - 0,1 % (прил. 2).

Определение площадей лекал. Основным показателем расхода материала на единицу изделия является площадь лекал его деталей. Она входит в структуру всех норм расхода материалов и служит основой для установления свободной отпускной цены изделия. В связи с этим достоверность и точность определения площади лекал имеет важное значение.

При разработке норм расхода материалов устанавливается площадь лекал деталей из основного материала, подкладки и приклада всех размеров, ростов и полнотных групп. Площадь лекал определяется путем измерения полного комплекта лекал деталей или подетально.

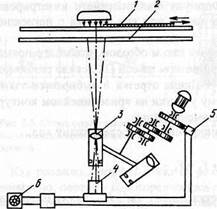

В массовом производстве наиболее эффективно измерение площади лекал выполнять с помощью фотоэлектронной машины ИЛ-1 и ее модификации ИЛ-2 (рис. 2.3).

Лекала, изготовленные из плотной бумаги или картона, должны иметь ровную поверхность, быть без морщин, складок, пятен и просветов.

| Рнс.2.3. Схема фотоэлектронной установки ИЛ-1 |

Рис. 2.4. Определение площади лекал геометрическим способом

Измеряемое лекало / располагается на стеклянной крышке стола не ближе 20 мм от края по диагонали относительно направления перемещения каретки. При движении крышки стола с постоянной скоростью над дуговой щелью 2 лекало расчленяется на ряд элементарных площадок, которые фокусируются объективами 3 вращающейся турели на катод фотоумножителя 4. Скорость движения стола согласована со скоростью вращения объективов турели и частотой импульсов генератора 5. В момент прохождения конца элементарной площадки через щель проходит другой объектив турели. Цепь замыкается во время затемнения света в щели лекалом. Площадь подсчитывают, определяя количество импульсов тока, вырабатываемого генератором. Счетчик 6 фиксирует показатели, когда цепь замкнута фотоумножителем.

С помощью машины можно производить измерение лекал площадью от 100 до 11 000 см2. Точность измерения составляет 1 % для мелких деталей площадью до 999 см2 и 0,5 % - для крупных деталей площадью 1000-11 000 см2.

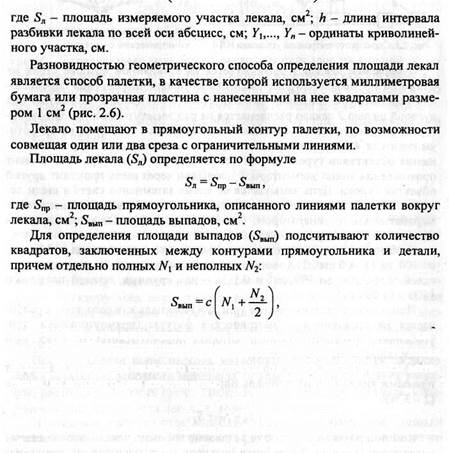

При геометрическом способе (рис. 2.4) площадь каждого лекала разбивается на простейшие геометрические фигуры (прямоугольники, треугольники, трапеции), площадь которых подсчитывается по известным формулам, а затем суммируется.

|

Участки, ограниченные криволинейными контурами, аппроксимируют прямыми линиями и их площадь определяют с некоторой погрешностью (2-3%):

| Комбинированный способ определения площади лекал - это сочетание нескольких способов. Чаще всего большую часть площади внутри лекала определяют геометрическим способом, а площадь остальных участков, ограниченных криволинейными контурами, устанавливают по формуле |

Комбинированный способ определения площади лекал - это сочетание нескольких способов. Чаще всего большую часть площади внутри лекала определяют геометрическим способом, а площадь остальных участков, ограниченных криволинейными контурами, устанавливают по формуле

|  |

|

|

|

|

| 22 26 |

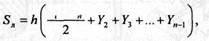

приближенного интегрирования. Формула приближенного интегрирования позволяет определить площадь лекала или его участка с погрешностью до 0,5 %.

приближенного интегрирования. Формула приближенного интегрирования позволяет определить площадь лекала или его участка с погрешностью до 0,5 %.

Лекала размещают в осях координат таким образом, чтобы его прямоугольные участки совпали с осями. Отрезком по оси ОХ лекало разбивают на элементарные участки (рис. 2.5). Длина отрезка h выбирается таким образом, чтобы соответствующие ему участки на криволинейном контуре лекала можно было бы принять за прямолинейные.

Формула приближенного интегрирования имеет следующий вид:

|

Y + Y

где с- площадь квадрата, являющегося элементарным участком палетки, см*. Способ взвешивания позволяет определять площадь комплекта лекал исходя из пропорционального соотношения площади лекал и массы материала, из которого они изготовлены:

Sn=MnSo/M0,

где Мя — масса лекал, г; So - площадь образца материала, см2; Мо - масса образца материала, г.

Лекала и образец для взвешивания должны быть изготовлены из материала одинаковой толщины и плотности.

Рис. 2.5. Схема определения площади Рис. 2.6. Определение площади лекал с помо-

лекал методом приближенного интегри- щью палетки

рования

Как правило, площадь лекал от размера к размеру изменяется пропорционально, поэтому при определении площадей лекал пользуются расчетным способом с помощью межростовых и межразмерных приращений.

Вначале измеряется площадь лекал деталей изделия двух разных размеров одинаковых ростов и площади лекал двух разных ростов одного из размеров. Размеры и роста, для которых одним из известных способов определяется площадь лекал, в дальнейшем будем называть исходными.

|

Величина межразмерных приращений площади (AS/, см2) для одного и того же роста определяется по формуле

26

26

Результаты определений площади лекал деталей изделия каждой модели и приращений по размерам и ростам для основной ткани, подкладки и прокладки в отдельности сводят в таблицы специального журнала.

В прил. 3 дан пример определения площади лекал расчетным способом.

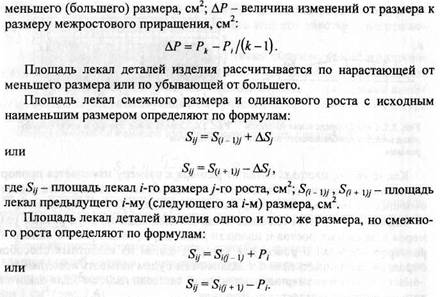

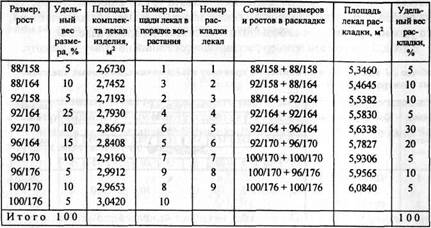

Составление сочетаний размеров и ростов изделий. Выпуск швейных изделий различных видов и моделей осуществляется в соответствии с заказами торгующих организаций. Шкала с указанием процентного соотношения размеров и ростов служит основой для составления сочетаний размеров и ростов в раскладках и расчета карты раскроя.

С целью экономного использования ткани в швейной промышленности и увеличения длины настилов применяются многокомплектные раскладки лекал. Процесс объединения нескольких размеров в одной раскладке для совместного раскроя называется составлением сочетаний {компоновкой) размеров и ростов в раскладке.

Рациональные сочетания размеров и ростов в раскладках должны обеспечить минимальные межлекальные отходы, выполнение заданного процентного соотношения размеров и ростов по шкале, использование настилов максимально возможной высоты и разной длины полотен, чтобы обеспечить безостатковый расчет кусков ткани.

На основании опыта работы предприятий выделяют следующие принципы сочетания размеров и ростов в раскладке лекал:

■ объединение одинаковых или смежных размеров и ростов;

■ объединение размеров и ростов по принципу последовательного

возрастания площадей лекал;

■ объединение размеров и ростов на основании анализа экономичности экспериментальных раскладок.

Для изделий пальтово-костюмной группы и верхних сорочек наиболее приемлемым является сочетание размеров со смежными показателями обхвата груди одинаковых или смежных ростов, для большинства моделей платьев - со смежными показателями обхвата груди одинаковых ростов. Использование этого принципа обеспечивает меньшее число сочетаний, что удобно при раскрое небольших по количеству партий изделий.

В табл. 2.2 приведен пример составления сочетаний по этому принципу.

Таблица 2.2. Составление сочетаний по принципу объединения одинаковых или смежных размеров и ростов

Для обеспечения минимального числа раскладок и увеличения высоты настилов составление сочетаний следует начинать с размеров и ростов, имеющих максимальный удельный вес в шкале. Удельный вес раскладки определяется как, сумма удельных весов входящих в нее размеров (если в нее включаются размеры с одинаковым удельным весом). В случае объединения в одну раскладку размеров с разными удельными весами удельный вес раскладки равен сумме удельного веса размера, имеющего меньший удельный вес, и равной ему части удельного веса размера, имеющего больший удельный вес. Размер с оставшейся частью удельного веса объединяется в дальнейшем с одинаковым или смежным размером и ростом.

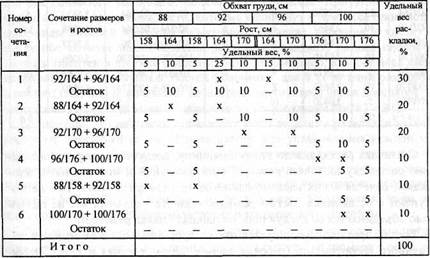

Сочетание размеров по принципу возрастания площадей лекал целесообразно использовать при больших выпусках изделий и небольшой сменяемости изделий, в частности для авансового раскроя подкладки и утепляющей прокладки. Набор сочетаний, полученный по этому принципу,

| |||

| |||

обеспечивает равномерное изменение длин раскладок, что способствует безостатковому расчету кусков ткани. В табл. 2.3 приведен пример составления сочетаний по принципу возрастания площадей лекал.

Таблица 2.3. Составление сочетаний размеров и ростов по принципу последовательного возрастания площадей лекал в раскладке

Составляя раскладки по этому принципу, следует в первую и последнюю раскладку включать размеры с минимальной и максимальной площадью, сочетая в них изделия одинакового размера и роста. Так же поступают с оставшейся частью размера, если его удельный вес не полностью объединяется со следующим по площади лекал размером.

Третий принцип используется для раскроя брюк, а также изделий постоянного ассортимента (рабочая одежда, ведомственная и т. п.). Набор сочетаний производят на основе зон ширин рационального использования типовых схем раскладок (см. п. 2.3.1). Этот метод позволяет найти более экономичные сочетания, но он наиболее трудоемок по сравнению с первыми двумя.

Определение отправных норм на длину раскладки. Исходными нормами для раскроя швейных изделий является совокупность норм на длины раскладок по всем сочетаниям размеров и ростов, входящих в шкалу заказов, а также нормы однокомплектных раскладок каждого размеро-роста. Эти нормы необходимы для контроля за использованием материалов при выполнении обмелки раскладок лекал на полотне. При их разработке используют два пути: нормы устанавливают на основе экспериментальных раскладок либо расчетным способом.

Работа по установлению норм на длину раскладок лекал включает следующие этапы:

■ определение объема и содержания экспериментальных раскладок;

■ расчет предварительных норм на длину экспериментальных раскла

док;

■ выполнение экспериментальных раскладок лекал, установление

фактических норм и фактического процента межлекальных отходов;

■ расчет норм для остальных сочетаний размеров и ростов на все ши

рины материалов.