Область применения

Настоящий раздел устанавливает методы испытаний по определению износостойкости неглазурованных плиток, применяемых в качестве напольных покрытий

Метод истирания поверхности

Сущность метода

Определение износостойкости неглазурованных керамических плиток путем измерения потери массы от шлифовки лицевой поверхности вращающимся диском при установленных условиях и с применением абразивного материала.

Приборы и оборудование

7.2.2.1 Сушильный шкаф, позволяющий автоматически поддерживать температуру (110±5) оС.

7.2.2.2 Весы технические, обеспечивающие точность измерения не менее 0,1 %.

7.2.2.3 Штангенциркуль по ГОСТ 166.

7.2.2.4 Шлифзерно 16 по ГОСТ 3647 с насыпной плотностью 1,72±0,05 г/см3 марок 24А, 25А (электрокорунд белый).

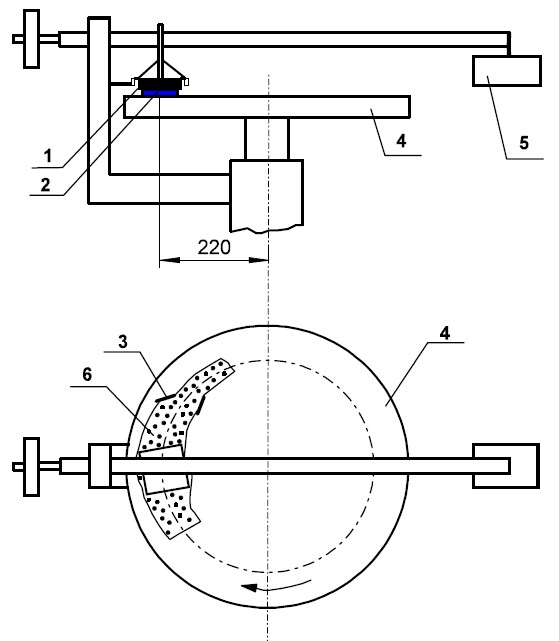

7.2.2.5 Круг истирания типа ЛКИ-3 или установка для определения износостойкости неглазурованных плиток или плит, схема которой приведена на рисунке 9. Установка состоит из горизонтального шлифовального металлического диска, укрепленного на вертикальном приводном валу, держателя испытываемого образца и нагрузочного устройства, обеспечивающего равномерное давление на образец, равное 0,06 МПа. Держателем образца является квадратная, открытая с одной стороны рамка, нижняя грань которой находится на (3±1) мм выше металлического диска. За держателем образца расположены два резиновых скребка, которые направляют абразивный материал так, чтобы он попал на центр набегающей грани образца. Скорость вращения диска на среднем радиусе должна составлять (30±1) м/мин.

1 – держатель; 2 – образец материала; 3 – резиновый скребок; 4 – шлифовальный диск; 5 – нагрузочное устройство; 6 – частицы абразива

Рисунок 11 – Схема установки для испытаний на износостойкость неглазурованных плиток или плит

Подготовка образцов

Для испытания используют 5 плиток.

Из каждой плитки, отобранной для контроля, выпиливают по одному квадратному образцу с размерами сторон (70±1) или (50±1) мм. Если плитка имеет указанные размеры, то её испытывают целиком.

Образцы взвешивают, измеряют его длину и ширину и вычисляют площадь. Результат вычислений округляют до 0,1 см2.

Порядок проведения испытаний

Образец (образцы) помещают в держатель лицевой поверхностью к шлифовальному диску и нагружают его так, чтобы было обеспечено давление 0,06 МПа.

На шлифовальную дорожку равномерно насыпают слой абразивного материала в количестве 0,4 г на 1 см2 поверхности образца и включают привод шлифовального диска. После 30 м пути шлифовальный диск останавливают, образец извлекают, тщательно очищают и взвешивают. Шлифовальный диск очищают от отработанного абразивного материала.

Затем испытываемый образец поворачивают на 90о и продолжают испытания с новой порцией абразивного материала. Этот процесс повторяют на одном образце четыре раза, каждый раз поворачивая его на 90о в одном направлении.

Если расхождения между наименьшей и наибольшей потерями массы после отдельных циклов составляет менее 3% общей потери массы после четырёх циклов, испытания считают завершенными.

Если это расхождение больше, то испытание продолжают тем же способом и проводят 12 циклов шлифования.

Обработка результатов

Износостойкость Q г/см3, вычисляют по формулам

;

;

,

,

где m4 – суммарная потеря массы после 4 циклов, г;

m12 – суммарная потеря массы после 12 циклов, г;

S – площадь образца, см2;

3 – коэффициент приведения к 12 циклам испытания.

Результаты вычисления округляют до 0,01 г/см2.

За износостойкость плиток или плит данной партии принимают среднеарифметическое значение результатов испытаний всех образцов.

7.2.6 Протокол испытаний.

Протокол испытаний должен включать следующую информацию:

а) описание керамических плиток;

б) истираемость каждого образца, в г/см2;

в) средний истираемость, в г/см2.