Содержание

| Лабораторная работа №1..…………………………………………………... | |

| Лабораторная работа №2……………………………………….………….... | |

| Лабораторная работа №3……………………………………………………... | |

| Лабораторная работа №4……………………………………………………... | |

| Лабораторная работа №5……………………………………………………... | |

| Лабораторная работа №6……………………………………………………... | |

| Лабораторная работа №7……………………………………………………... | |

| Практическая работа №1……………………………………………………... | |

| Практическая работа №2……………………………………………………... |

Лабораторная работа №1

«Влияние режимов обработки на точность и качество обрабатываемой поверхности»

Цель работы

Определить параметр точности и шероховатости в зависимости от глубины, подачи и скорости резания при точении наружных цилиндрических поверхностей.

Теоретическая часть

Качество изготовления деталей машин определяется совокупностью свойств процесса обработки. Основными производственными факторами являются состояние и характеристики оборудования, режущего инструмента, физико-химические и механические свойства исходных материалов, способов получения заготовок, совершенство разработанных технологических процессов (т.е. назначенных режимов обработки), качеством выполнения обработки и контроля.

Точность и качество обработки наружных цилиндрических поверхностей определяются методом обработки, параметрами шероховатости, глубиной дефектного поверхностного слоя и технологическими допусками на размер при номинальных диаметрах цилиндрической поверхности.

Режимы обработки: глубину (t), подачу (S), скорость(V) назначают, учитывая характер обработки, тип и размер инструмента, материал его режущей части, состояние заготовки, ее материал, тип и состояние оборудования.

Режимы резания устанавливают в следующем порядке:

1. Глубина резания:

При черновой обработке назначают по возможности максимальную, равную всему припуску с учетом дефектного слоя по поверхности заготовки.

При чистовой в зависимости от требований шероховатости.

2. Подача

При черновой выбирают максимальную, исходя из жесткости и прочности технологической системы СПИД, мощности привода станка, прочности материала режущего инструмента.

При чистовой в зависимости от требуемой точности и шероховатости обработанной поверхности.

3. Скорость резания

Скорость резания рассчитывается по эмпирической формуле:

| (1) |

Ход выполнения работы

Заготовку устанавливаем на токарно-винторезном станке на различных режимах обработки, по эталону шероховатости определяем полученную шероховатость. Измеряем точность с помощью мерительного инструмента. Результаты эксперимента занести в таблицу 1.

Таблица 1

| № опыта | Вид обработки | Материал заготовки | Материал режущего инструмента | Режимы обработки | Частота вращения, об/мин | Качество обработки | ||||

| t, мм | S, мм/об | V, м/мин | Øобр | Ra | IT | |||||

| черновое точение | Сталь 45 | Т15К6 | 1,5 | 0,3 | 6,3 | |||||

| 1,5 | 0,48 | 12,5 | ||||||||

| 1,5 | 0,48 | 12,5 | ||||||||

| 1,5 | 0,48 | 6,3 | ||||||||

| получистовое точение | Сталь 45 | Т15К6 | 0,5 | 0,1 | 1,6 | |||||

| 0,5 | 0,19 | 6,3 | ||||||||

| 0,5 | 0,19 | 6,3 | ||||||||

| 0,5 | 0,19 | 1,6 | ||||||||

| чистовое точение | Сталь 45 | Т15К6 | 0,1 | 0,05 | 0,4 | |||||

| 0,1 | 0,1 | 1,6 | ||||||||

| 0,1 | 0,1 | 1,6 | ||||||||

| 0,1 | 0,1 | 0,8 |

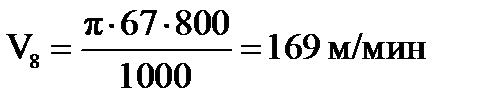

Расчет скоростей:

Рисунок 1. Зависимость шероховатости поверхности

от величины подачи

При увеличении подачи шероховатость поверхности увеличивается.

Рисунок 2. Зависимость шероховатости

поверхности от частоты вращения

При увеличении частоты вращения шероховатость поверхности уменьшается.

Рисунок 3. Зависимость шероховатости поверхности

от скорости обработки

При увеличении скорости обработки шероховатость поверхности уменьшается.

Вывод

В ходе данной лабораторной работы мы экспериментально выяснили, что при увеличении величины подачи шероховатость поверхности увеличивается, а при увеличении частоты вращения шероховатость поверхности уменьшается.

1.5 Контрольные вопросы

1. Что такое шероховатость поверхности?

Шероховатость поверхности - это совокупность неровностей с относительно малым шагом, создающих рельеф поверхности детали (заготовки).

2. Назвать основные параметры шероховатости.

ГОСТом определены следующие параметры шероховатости:

1. Вертикальные (высотные)

1.1 Ra - среднее арифметическое отклонение профиля.

1.2 Rz - высота неровностей профиля по 10 точкам.

1.3 Rmax - наибольшая высота профиля.

2. Горизонтальные (шаговые)

2.1 S - средний шаг местных выступов профиля.

2.2 Sm - средний шаг неровностей профиля.

3. Комплексный

tp - относительная опорная длина.

3. Какие технологические факторы влияют на шероховатость?

К основным факторам, оказывающим влияние на шероховатость и точность механической обработки относятся:

1) Неточность и износ оборудования.

2) Погрешность установки заготовки на станке.

3) Упругие деформации технологической системы.

4) Температурные деформации технологической системы.

5) Остаточные внутренние напряжения.

6) Неточность изготовления, установки и износ инструмента.

Лабораторная работа №2

«Проектирование технологических процессов механической обработки деталей машин»

Цель работы

1.1. Формирование систематизированных знаний о содержании исходных данных, необходимых для проектирования технологических процессов изделий машиностроения.

1.2. Разработка маршрутной технологии механической обработки детали.

Теоретическая часть

Технологический процесс – часть производственного процесса, содержащий целенаправленные действия по изменению и последующим определением состояния предмета труда. Все определения, касающиеся структуры технологического процесса, даны в соответствии со стандартом ГОСТ 3.1109-82.

Основные характеристики технологических процессов устанавливаются стандартами ЕСТД: цикл технологической операции, такт выпуска, ритм выпуска, норма времени, норма выработки, штучное время, технологическая себестоимость.

Ход работы

- Определить основные и свободные поверхности эталонной детали и характер их функциональных особенностей;

- Произвести качественный анализ технологичности (возможность применения спец инструментов для обработки сложных поверхностей), отметить нетехнологичные затратные элементы детали;

- Рассчитать Ким, Кш, Кт, Кун;

- Произвести обмер детали, разработать эскиз детали с постановкой линейных угловых размеров, отклонений и шероховатостей;

- На эскизе обозначить: конструкторские базы, размерные цепи, основные и свободные поверхности;

- Назначить и обосновать перспективные методы получения заготовки;

- Обосновать применение станочных приспособлений, режущего и мерительного инструмента для каждой операции.

Документирование технологического процесса

- Разработать структурную схему технологического процесса.

Структурная схема технологического процесса представлена в приложении

- Составить маршрут механической обработки детали, заполнить таблицу 1

Маршрут механической обработки детали представлен в таблице 1.

Таблица 1

| № операции | Вид операции | Оборудование | Оснастка | Инструмент | |

| режущий | мерительный | ||||

| Заготовительная | Пневмомолот | Штангенциркуль ШЦ-250 | |||

| Контрольная | Контрольный стол | Штангенциркуль ШЦ-250 | |||

| Фрезерная | Станок фрезерный M1TR | Зажимы | Концевая фреза ГОСТ 17025-71 | Штангенциркуль ШЦ-250 | |

| Фрезерная | Станок фрезерный M1TR | Зажимы | Концевая фреза ГОСТ 17025-71 | Штангенциркуль ШЦ-250 | |

| Сверлильная | Станок сверлильный С10Р15П | Тиски | Сверло Ø15 Р6М5 | Штангенциркуль ШЦ-250 | |

| Зенковка | Станок сверлильный С10Р15П | Тиски | Зенковка Ø20 ВК8 | Штангенциркуль ШЦ-250 | |

| Сверлильная | Станок сверлильный С10Р15П | Тиски | Сверло Ø15 Р6М5 | Штангенциркуль ШЦ-250 | |

| Контрольная | Стол контрольный | Штангенциркуль ШЦ-250 |

Чертёж детали «Кронштейн»:

Структурная схема технологического процесса: