Технические характеристики:

Наибольший диаметр обрабатываемого изделия над станиной, мм – 500

Наибольший диаметр обрабатываемого изделия над суппортом, мм – 260

Наибольший диаметр прутка, проходящего через отверстие в шпинделе, мм – 65

Наибольшая длина обрабатываемого изделия, мм: 1000; 1400; 1500; 2000

Габаритные размеры станка - (3360x1300x1345) мм

Марка обрабатываемого материала - Ст 45

45 сталь конструкционная качественная углеродистая используется для производства распределительных и коленчатых валов, валов-шестерен, бандажей, шпинделей, кулачков, цилиндров и прочих изделий, подвергаемых поверхностной термической обработке и улучшению, от которых необходима высокая прочность.

Сталь 45 в процентах содержит следующие химические элементы:

Медь - до 0.25;

Кремний - 0.17-0.37;

Марганец - 0.50-0.80;

Мышьяк - менее 0.08;

Фосфор - да 0.035;

Никель - менее 0.25;

Сера - да 0.04;

Хром - менее 0.25.

45 сталь конструкционная качественная углеродистая используется для производства распределительных и коленчатых валов, валов-шестерен, бандажей, шпинделей, кулачков, цилиндров и прочих изделий, подвергаемых поверхностной термической обработке и улучшению, от которых необходима высокая прочность.

Твердость материала: HB 10 -1 = 170 МПа

Удельный вес: 7826 кг/м3

Рисунок 1 − Эскиз конструкции обкатника

Рисунок 2 − Схема установки заготовки и обкатника

Ход выполнения работы

Заготовку устанавливаем на токарно-винторезном станке на различных режимах обработки, по эталону шероховатости определяем полученную шероховатость. Измеряем с помощью твердомера твердость полученных поверхностей. Затем, измеряем точность с помощью мерительного инструмента. Результаты эксперимента заносим в таблицу 1.

Таблица 1

| Режимы обкатки | До обкатки | После обкатки | |||||||

| Диаметр, мм | Ra исх | Твердость HRC исх | Диаметр, мм | Ra | Твердость HRC | ||||

| t 1 =0,25 t 2 =0,5 t 3 =0,75 n=500 s=0,05 | D1=31.06 D2=31.01 D3=31.43 | 12,5 12,5 12,5 | 1 | D1=30,74 D1=30,79 D1=30,84 | 6,3 6,3 6,3 | 0; 4 5; 0 0; 0 | |||

| t 1 =0,25 t 2 =0,5 t 3 =0,75 n=500 s=0,05 | D1=30,53 D2=30,59 D3=30,65 | 6,3 3,2 1,6 | 1;0 2; 2 3; 3 | D1=30,01 D1=30,03 D1=30,09 | 3,2 1,6 0,8 | 2; 2 2; 2 3; 3 | |||

| t 1 =0,25 t 2 =0,5 t 3 =0,75 n=500 s=0,05 | D1=29,25 D2=29,25 D3=29,25 | 1,6 1,6 1,6 | 4;4 2;3 0;2 | D1=29,23 D1=29,22 D1=29,2 | 0,4 0,4 0,4 | 12; 10 3; 5 0; 1 | |||

Вывод

В ходе данной лабораторной работы мы экспериментально выяснили, что при увеличении величины подачи шероховатость поверхности увеличивается, а при увеличении частоты вращения шероховатость поверхности уменьшается.

4.5 Контрольные вопросы

1. Как изменяется структура поверхностного слоя металла после обкатки?

Во время обкатки, под действием деформирующего элемента, твердость которого выше твердости обрабатываемого материала происходит деформация выступающих неровностей обрабатываемой поверхности: металл выступов микронеровностей "растекается" в обе стороны, заполняя смежные впадины; шероховатость поверхности при этом уменьшается.

2. Какие физические процессы и деформации происходят в поверхностном слое в процессе обкатки?

В процессе обкатки образуется не только новый микрорельеф поверхности, но и изменяются размеры детали. Одновременно с этим происходит упрочнение поверхностного слоя металла, твердости, пределов текучести и прочности.

Лабораторная работа №5

«Лазерная резка металлов»

Цель работы

1. Получить знания в области физических процессов создания тепловой энергии оптическими генераторами – лазерами.

2. Изучить устройство оптического генератора.

3. Определить режимы работы лазера в процессе резки - раскроя металлических листов в зависимости от марки материала и толщины листа.

Теоретическая часть

Качественно новые технологические процессы в машиностроительном производстве все шире включают в структуру технологических процессов изготовления изделий машиностроения наукоемкие технологии. К ним относятся:

- в заготовительном производстве: резка, раскрой листового материала;

- упрочнение поверхностным слоем деталей машин;

- маркировка;

- в сварочном производстве: сварка.

В основе лазерных технологий лежит тепловое воздействие на материалы электромагнитного излучения, создаваемого оптическими генераторами – лазерами.

В процессе обработки металлов лазерным лучом отсутствуют контактные явления в зоне обработки, минимальной зоной теплового воздействия, отсутствием контактных явлений, универсальностью сфокусированного лазерного луча – инструмента, возможностью автоматизации процесса.

Лазерное излучение по своей структуре представляет собой совокупность отдельных порций фотонов.

Оптические генераторы – лазеры по характеру активной среды классифицируются на твердотельные и газовые.

Лазеры в которых в качестве активной среды используются твердые тела – твердотельные, в газовых используются газы (аргон, смесь углекислого газа, азота гелия).

Высокая концентрация энергии лазерного луча на поверхности материала значительно снижает потери энергии по сравнению с другими источниками из-за отсутствия бесполезного нагрева больших объемов металлов. Происходит локальный нагрев, расплавление и испарение материала.

При резке металла в зону резания согласно лучу попадает воздух, происходит окисление металла в зоне воздействия луча, что приводит к усилению термического действия лазерного излучения. Одновременно воздух охлаждает обработанные кромки, сокращая время остывания, способствуя сокращению зоны термического влияния. Кроме того, струя воздуха сдувает и уносит из зоны обработки расплавы и продукты сгорания металла.

Для лазерной резки подходит любая сталь любого состояния, алюминий и его сплавы, другие цветные металлы. Обычно применяют листы из таких металлов:

Сталь от 0,2 мм до 20 мм

Нержавеющая сталь от 0,2 мм до 50 мм

Алюминиевые сплавы от 0,2 мм до 20 мм

Латунь от 0,2 мм до 12 мм

Медь от 0,2 мм до 15 мм

Накачка лазера — процесс перекачки энергии внешнего источника в рабочую среду лазера. Поглощённая энергия переводит атомы рабочей среды в возбуждённое состояние. Когда число атомов в возбуждённом состоянии превышает количество атомов в основном состоянии, возникает инверсия населённости. В этом состоянии начинает действовать механизм вынужденного излучения и происходит излучение лазера или же оптическое усиление. Мощность накачки должна превышать порог генерации лазера. Энергия накачки может предоставляться в виде света, электрического тока, энергии химической или ядерной реакций, тепловой или механической энергии.

Газовые лазеры обычно представляют собой стеклянную трубку, заполненную специальным газом или смесью газов. Под ударами электронов молекулы газа переходят в возбужденное состояние, высвобождая полученную энергию в виде фотонного излучения. Для возбуждения рабочей среды таких лазеров используются те же приемы что и для поджига обычных газоразрядных ламп:

- создание электрического разряда между электродами, введенными в трубку.

-возбуждение разряда в газе высокочастотными токами: индукционный и емкостный метод.

-возбуждение разряда в газе облучением СВЧ электромагнитным полем.

Рисунок 1 - Процесс «накачки» лазера

Ход выполнения работы

1. Изучаем устройство применяемого лазерной установки, указываем тип, модель.

Рисунок 2 - Комплекс лазерной резки BALLIU RP +500 DC025

Описание станка:

-Виброустойчивая конструкция станка;

-Встроенные расширенные циклы обработки и база данных материалов;

-Система двух зеркал проводки луча гарантирует постоянство мощности луча по всей рабочей поверхности;

-Регулируемая мощность лазерного луча;

-Привод зубчатой рейки;

-Высокотехнологическая режущая головка;

-Рабочая зона защищена полностью согласно требованиям безопасности CE;

-Ручная система смены поддона;

-Высокоточная резка контуров на высоких скоростях, даже с плотными радиусами;

-Сегментированное извлечение дыма;

-Высокая надежность ЧПУ Siemens 840D.

2. Определяем вредные и опасные для здоровья персонала факторы.

1. Повышенная температура поверхностей материалов.(в области воздействия лазерного луча металл нагревается до 1000 С).

2. Повышенный уровень видимого света.

3. Повышенный уровень УФ и ИК излучения.

3.Наблюдаем процесс лазерной резки металла.

Рисунок 3 - Деталь, обрабатываемая на лазерной установке

В ходе лазерной резки возникают зоны термического влияния, которые устраняются термообработкой (отпуском). На дальнейшую механическую обработку назначается припуск.

Вывод

В ходе данной лабораторной работы мы наблюдали процесс лазерной резки и выяснили, что лазерная резка обеспечивает высокую концентрацию энергии и позволяет разрезать практически любые материалы независимо от их теплофизических свойств, так же имеет следующие преимущества:

- при лазерной резке отсутствует механическое воздействие на обрабатываемый материал;

- сфокусированное лазерное излучение позволяет резать и гравировать практически любой материал независимо от его теплофизических свойств;

- точность позиционирования лазерной головки составляет 0.08 мм, за счет чего достигается высокая точность взаимного расположения элементов заготовки;

- лазерный луч имеет диаметр около 0.2 мм, это позволяет создать отверстие диаметром от 0,5 мм;

- за счет большой мощности лазерного излучения обеспечивается высокая производительность процесса лазерной резки;

- используя возможности лазерной резки, можно раскроить по сложному контуру практически любой листовой материал.

Несмотря на все неоспоримые преимущества, учитывая что все методы неидеальны, лазерная резка металлов имеет и ряд недостатков:

- для толстостенного металла (более 20 мм) и наоборот – тонкостенного лазерная резка не подходит

- метал подкаливается рядом с зоной резки. Возможны затруднения при последующих сверлениях, нарезках резьб и гибке.

- резка отверстий с диаметром менее толщины листа, а также малых и тонких деталей, в том числе перемычек засчёт нагрева

-зачастую большое время врезки в контур по сравнению со штамповкой

5.5 Контрольные вопросы

1. Какие физические процессы лежат в основе использования лазерных технологий в машиностроении?

В основе лазерных технологий лежит тепловое воздействие на материалы электромагнитного излучения, создаваемого оптическими генераторами – лазерами.

2. Какие факторы влияют на производительность лазерной резки?

Рассматривая производительность, следует отметить, что при резке деталей из тонколистового метала (до 2..3 мм) с большим количеством отверстий, пазов и др. наиболее эффективен мощный высокоскоростной лазер. Однако на толщинах более 6 мм плазма выигрывает по скорости резки, а при толщине листа 20 мм и выше – вне конкуренции.

Основное правило – при одинаковой потребляемой мощности установок плазменная резка производительней лазерной в 2..3 раза – при изготовлении простых деталей. При этом большие партии однотипных сложных деталей из тонкого металла все же целесообразней изготавливать на лазере, т.к. вырезанные детали могут быть применимы к следующим технологическим операциям без дополнительной обработки (удаление окалины).

Лабораторная работа №6

«Гидроструйная резка металлов»

Цель работы

1.1. Изучить технологию гидроструйной резки металлов.

1.2. Изучить устройство гидроструйного энергетического инструмента.

1.3. Определить режимы работы гидродинамического оборудования при раскрое металла.

Теоретическая часть

Высокоскоростная тонкая струя жидкости является не затупляемым режущим инструментом. Рабочая гидроструя должна обладать требуемым строением, геометрическими и гидродинамическими свойствами.

Одной из основных характеристик струи является ее компактность, то есть такое состояние струи, при котором она не распадается и не теряет приобретенную при формировании кинетическую энергию на некотором расстоянии от среза сопла.

Такую струю можно получить за счет пропускания жидкости, сжатой до высокого давления от 100 до 500 и более МПа через отверстия малого диаметра 0,1…0,3 мм, при этом скорость истечения превышает скорость звука 400...1000 м/с. Кинетическая энергия высоко-скоростной тонкой струи преобразуется в механическую работу съема металла в виде микрочастиц, которые в традиционном смысле можно условно назвать стружкой. Поток жидкости становится гидроструйным энергетическим абразивным инструментом со свойственными ему характеристиками. Этот инструмент формируется и воспроизводится в самом гидрообрабатывающим оборудованием – непосредственно в струйных головках соплах.

Струйные головки обеспечивают гидродинамические характеристики и компактность сформированных в них струй рабочей жидкости. Сопла предназначены для трансформации подводимой под высоким давлением жидкости в гидроструйный энергетический инструмент с концентрированным потоком энергии.

Струйные головки подразделяются:

-струйные головки для жидкостной обработки материалов;

-струйные головки с хладагентом;

- абразивно-жидкостные струйные головки;

- комбинированные струйные головки.

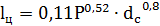

Рисунок 1 - Форма канала струи формирующего сопла

dc – диаметр сопла, dc =1,2 мм;

lц – длина цилиндрического участка сопла;

α – угол сходимости конус ной части сопла.

Наибольшая компактность струи обеспечивается при: α=3…4º, dc=0,1…0,4 мм, lц=(2…7)dc.

.

.

При Р=100…500 МПа обеспечивается сверхзвуковая скорость истечения струи.

Геометрические и энергетические параметры технологической области гидроструйного энергетического инструмента определяются давлением рабочей жидкости, подводимой к струйной головке и его конструктивными параметрами.

Технология гидроструйной резки

В основе технологии гидроабразивной резки лежит принцип эрозионного воздействия смеси высокоскоростной водяной струи и твёрдых абразивных частиц на обрабатываемый материал. Физическая суть механизма гидроабразивной резки состоит в отрыве и уносе из полости реза частиц материала скоростным потоком твердофазных частиц. Устойчивость истечения и эффективность воздействия двухфазной струи (вода и абразив) обеспечиваются оптимальным выбором целого ряда параметров резки, включая давление и расход воды, а также расход и размер частиц абразивного материала.

Ход выполнения работы

1. Изучаем устройство гидроструйного станка указываем тип, модель.

Рисунок 2 - Гидроструйный станок FLOW CUT Mach 3

Принцип работы:

Вода, сжатая одним из основных компонентов системы - насосом высокого давления до давления 4000 бар или более, проходит через водяное сопло, образующее струю диаметром 0,2-0,35 мм, которая попадает в смесительную камеру.

В смесительной камере происходит смешивание воды с абразивом (гранатовым песком) и далее она проходит через второе, твердосплавное сопло с внутренним диаметром 0,6-1,2 мм.

Из этого сопла струя воды с абразивом выходит со скоростью около 1000 м/сек и попадает на поверхность разрезаемого материала.

При помощи гидроабразивной струи резать можно практически любые материалы:

- черные металлы и сплавы;

- труднообрабатываемые легированные стали и сплавы (в том числе жаропрочные и нержавеющие);

- цветные металлы и сплавы (медь, никель, алюминий, магний, титан и их сплавы);

- композиционные материалы;

- керамические материалы (гнейсогранит, плитка);

- природные и искусственные камни (гранит, мрамор и т. д.);

- стекло и композиционное стекло (триплекс, бронестекло, армированное стекло, стеклотекстолит и т. п.);

- пористые и прозрачные материалы;

- сотовые и сандвич-конструкции;

- бетон и железобетон.

Расход абразива - 0,312 кг/мин.

Давление при резке - 3600 атмосфер.

2. Определяем преимущества гидроструйной резки над другими методами обработки концентрированными потоками энергии.

Лазерная резка по праву является весьма продуктивным процессом. Не смотря на это, гидроабразивная резка имеет целый ряд преимуществ перед лазером.

- нет ограничений по мощности;

- нет проблем с отражающими материалами, например латунью и алюминием;

- отсутствие термического воздействия, как следствие – отсутствие сгорания и изменения свойств материала в результате чрезмерного нагревания;

- термочувствительные материалы – такие как пластмассы, резина или комбинированные материалы могут быть порезаны гидроабразивным оборудованием точно также как стекло, камень или твёрдая керамика;

- смена материалов: следует изменить лишь скорость. Никакой смены газа или оптики;

- без труда могут быть установлены дополнительные режущие головки для расширения производства

- обслуживание лазерных установок более специфический и сложный процесс;

- не столь критичен зазор между форсункой и поверхностью материала;

- гидроабразивные установки менее капиталоёмкие в инсталляции, чем лазер.

3.Наблюдаем процесс гидроструйной резки металла.

Рисунок 3 - Карта эскизов технологического

процесса гидроструйной резки

Гидроструйная резка детали производится по программе, составляемой оператором.

Вывод

В ходе данной лабораторной работы мы наблюдали процесс гидроструйной резки и выяснили, что гидроструйная резка обеспечивает высокую концентрацию энергии и позволяет разрезать практически любые материалы независимо от их теплофизических свойств, так же имеет следующие преимущества:

- отсутствие термического воздействия на материал (температура в зоне реза 60-90ºС);

- существенно меньшие потери материала;

- широкий спектр разрезаемых материалов и толщин (до 150—300 мм и более);

- высокая эффективность резки листовых материалов толщиной более 8 мм;

- отсутствие выгорания легирующих элементов в легированных сталях и сплавах;

- отсутствие оплавления и пригорания материала на кромках обработанных деталей и в прилегающей зоне;

- возможность реза тонколистовых материалов в пакете из нескольких слоев для повышения производительности, в том числе за счёт уменьшения холостых ходов режущей головки;

- полная пожаро- и взрывобезопасность процесса;

- экологическая чистота и полное отсутствие вредных газовыделений;

- высокое качество реза (шероховатость кромки Ra 1,6).

Недостатки данной технологии:

- недостаточно высокая скорость реза тонколистовой стали;

- ограниченный ресурс отдельных комплектующих и режущей головки;

- высокая стоимость абразива (расходный материал);

- коррозия металла.

6.5 Контрольные вопросы

1. Какие деформации возникают в материалах в процессе гидрорезки? В основе технологии гидроабразивной резки лежит принцип эрозионного воздействия смеси высокоскоростной водяной струи и твёрдых абразивных частиц на обрабатываемый материал. Физическая суть механизма гидроабразивной резки состоит в отрыве и уносе из полости реза частиц материала скоростным потоком твердофазных частиц. Устойчивость истечения и эффективность воздействия двухфазной струи (вода и абразив) обеспечиваются оптимальным выбором целого ряда параметров резки, включая давление и расход воды, а также расход и размер частиц абразивного материала.

2. Какие виды энергии участвуют в процессе гидрорезки?

Технология гидроабразивной резки основана на принципе эрозионного (истирающего) воздействия абразива и водяной струи. Их высокоскоростные твердофазные частицы выступают в качестве переносчиков энергии и, ударяясь о частицы изделия, отрывают и удаляют последние из полости реза. Скорость эрозии зависит от кинетической энергии воздействующих частиц, их массы, твердости, формы и угла удара, а также от механических свойств обрабатываемого материала.

Лабораторная работа №7

«Электроэрозионная обработка металлов»

Цель работы

1.1. Получить знания в области размерной электрической обработки металлов.

1.2. Ознакомиться с физическими процессами и технологией электроэрозионной резки металлов.

Теоретическая часть

В процессе электроэрозионного формообразования лежит создание электрического разряда искры между обрабатываемой поверхностью (анодом) и поверхностью электрода (катодом). Удаляемый металл переходит в пар или расплав под тепловым воздействием импульсного теплового потока, вызванного электрическим разрядом. Заготовка (анод) и инструмент электрод (катод) не касаются друг друга и отделены межэлектродным пространством (МЭП), заполненным рабочей средой. Рабочая среда находится в специальной ванне. Электрод - инструмент и заготовка должны быть токопроводящими. Процесс снятия вещества в «стружку» сопровождается изменением конфигурации заготовки и зависит от среднего значения тока Iср.

Протекание электрического тока через МЭП сопровождается выделением теплоты. Отвод продуктов обработки и теплоты происходит через МЭП в рабочую среду. В качестве рабочей среды используется проточная вода.

Различают три вида МЭП:

параллельный, образованный двумя параллельными плоскостями электродов;

квазипараллельный, образованный не параллельными плоскостями электродов.

Условия электроэрозионной обработки определяют физико-химические свойства заготовки и инструмента, геометрическими параметрами МЭП, скоростью перемещения электродов, свойствами рабочей среды, принудительным движением среды в МЭП и приложенным напряжением к электродам.

Основные требования к генераторам импульсов:

необходимость получения высокого КПД;

нормальное распределение пробойного напряжения (Uпр);

стабильность импульсов тока

t1 и t2 – момент времени начала и конца пробоя.

Основные технологические схемы электроэрозионной обработки:

прямое и обратное копирование объемных форм;

прошивка отверстий в труднообрабатываемых металлах;

резка и раскрой по контуру разных по толщине листов.

Рисунок 1 - Схема электроэрозионной обработки

1 - электрод-инструмент, 2 - обрабатываемая деталь, 3 - среда, в которой производится разряд, 4 - конденсатор, 5 - реостат, 6 - источник питания, 1р - режим электроискровой обработки, 2р - режим электроимпульсной обработки

Ход выполнения работы

1. Изучаем устройство применяемого станка, указываем тип, модель.

Рисунок 2 - Копировально-прошивочный станок AGIE Mondo Star 50

2. Изучаем процесс электроэрозионной обработки

Явления, происходящие в межэлектродном промежутке, весьма сложны и являются предметом специальных исследований. Здесь же будет рассмотрена простейшая схема удаления металла из области обработки посредством электрической эрозии.

Как показано на рис. 1, к электродам 1 подведено напряжение, которое создает электрическое поле в межэлектродном промежутке. При сближении электродов на критическое расстояние, возникает электрический разряд в виде проводящего канала. Для повышения интенсивности разряда электроды погружают в диэлектрическую жидкость 2 (керосин, минеральное масло и др.) На поверхности электродов имеются микронеровности различной величины. Напряженность электрического поля будет наибольшей между двумя наиболее близкими друг к другу выступами на поверхности электродов, поэтому именно здесь возникают проводящие мостики из примесных частиц жидкости. Ток по мостикам нагревает жидкость до испарения и образуется газовый пузырь (4), внутри которого и развивается мощный искровой или дуговой разряд, сопровождающийся ударной волной. Возникают потоки электронов и ионов (положительные и отрицательные стримеры), которые бомбардируют электроды. Образуется плазменный канал разряда. Благодаря высокой концентрации энергии в зоне разряда температура достигает тысячи и десятков тысяч градусов. Металл на поверхности электродов плавится и испаряется. Капли расплавленного металла в результате движения потока жидкости в рабочей зоне выбрасываются за пределы электродов и застывают в окружающей электроды жидкости в виде мелких частиц сферической формы (5).

От взаимодействия жидкости с участками электродов, нагретых до температуры 100-400 0С, на границах плазменного канала разряда происходит пиролиз диэлектрической жидкости. В результате в жидкости образуются газы, а также асфальтосмолистые вещества. Из газовой среды выделяется углерод, отлагающийся на нагретых поверхностях электродов в виде тонкой пленки кристаллического графита. В месте действия импульса тока на поверхностях электродов остаются небольшие углубления - лунки, образовавшиеся вследствие удаления разрядом некоторого количества металла.

Данным методом производится:

1. обработка стали любой твердости;

2. обработка титана;

3. твердых сплавов;

4. жаропрочных сплавов;

5. обработка магнитов;

6. прошивка отверстий, полостей, углублений;

7. получение методом копирования профилированных поверхностей, отверстий любого сечения;

8. нанесение надписей и маркировки на металлах.

Вывод

В ходе данной лабораторной работы мы наблюдали процесс электроэрозионной обработки металлов, выяснили что данный метод обработки подходит операций: отрезки, вырезания, объемного копирования, прошивания, шлифования, доводки.

Данный метод имеет следующие преимущества:

1. Дополнительные возможности при изготовлении деталей

Разнообразие сечений проволоки и уровень соответствия проволочных электроэрозионных станков при обработке внутренних форм предоставляют возможность производства деталей, которые невозможно изготовить при использовании традиционных методов обработки:

- выполнить глубокие пазы;

- изготовить детали минимальных внутренних радиусов;

- выполнить штамповую оснастку высокой точности без ручной доводки.

2. Уменьшение времени электроэрозионной обработки.

Доведенная до необходимой температуры заготовка обрабатывается на проволочном электроэрозионном станке, без промежуточных операций с выходом готовой детали. Соблюдается необходимая шероховатость поверхности, не требуя ручной доводки, возможность производства деталей из твердых сплавов, простое крепление заготовок к станку, благодаря отсутствию нагрузок на обрабатываемую заготовку — перечисленный ряд преимуществ в разы уменьшает время выполнения электроэрозионных работ и производственные расходы предприятия, в отличие от традиционных методов обработки.

Слагаемые экономии:

- экономия материала (целые отходы, а не в виде стружки);

- использование одного станка и одного инструмента при выполнении готовой детали;

- нет необходимости в промежуточных операциях термообработки заготовок;

- производство деталей с тонкими стенками и деталей из хрупких материалов, исключив сложную и дорогую оснастку.

3. Эксплуатация станка с уменьшенными трудозатратами.

Электроэрозионные станки работают автономно, поэтому один оператор параллельно обслуживает несколько станков.

4. Надежность и высокая точность.

Обрабатываемая деталь не испытывает механические нагрузки, инструмент (проволока) динамично обновляется, что позволяет сохранить параметры выпущенной детали. Для каждой из деталей, произведенных на

основе специальной программы, возможно повторное изготовление необходимое количество раз, с мгновенным внесением, по требованию, изменений размеров или конфигурации.

Электроэрозионная обработка металла на профессиональном оборудовании, выполняем любые объёмы и любой сложности.

Недостатками электроэрозионной обработки являются невысокая производительность (скорость подачи обычно менее 1 мм/мин) и высокое энергопотребление.

7.5 Контрольные вопросы

1. Как возникает явление электрической эрозии?

Явление электрической эрозии происходит в тех случаях, когда между анодом и катодом проскакивает электрическая искра. Это явление и вызывает эрозию, т.е разрушение анода и катода. Электрическая эрозия происходит потому что в моменты размыкания или замыкания электрической цепи образующийся между контактами воздушный зазор пробивается потоком электронов, движущихся от катода к аноду. При этом образуется электрическая искра и выделяется большое количество тепла, в результате чего поверхность анода мгновенно нагревается и расплавляется.

ПРАКТИЧЕСКАЯ РАБОТА №1