Мерительные инструменты:

- микрометр;

- штангенциркуль;

- эталоны шероховатости;

- резьбовые шаблоны;

- радиусомеры.

Вывод

В ходе выполнения данной лабораторной работы были приобретены навыки анализа исходных данных, необходимых для дальнейшего проектирования технологического процесса, определения типа обработки, режущего и мерительного инструмента.

2.7 Контрольные вопросы

1) Что является исходными данными для проектирования технологического процесса механической обработки деталей?

Исходными данными для проектирования технологического процесса механической обработки деталей является:

1 чертеж детали и технические условия на обработку;

2 чертежи заготовки или справочные таблицы для выбора сортового материала;

3 программа выпуска деталей в год (размер производственного задания);

4 данные об оборудовании, которое предполагается использовать для обработки (паспорта станков и пр.), и сведения о наличном оборудовании цеха;

5 справочные материалы, необходимые для определения промежуточных размеров, режимов резания и другие (нормативы припусков на обработку, нормали и стандарты на инструменты, нормативы режимов резания и т. д.)

2) Назовите виды технологических процессов и их назначение и применение в зависимости от типа производства.

Различают три вида технологических процессов: единичный, типовой и групповой. Каждый ТП разрабатывают при подготовке производства изделий, конструкции которых отработаны на технологичность. Технологические процессы разрабатывают для изготовления нового изделия или совершенствования выпускаемого.

Единичный ТП - это ТП изготовления или ремонта изделия одного наименования, типоразмера и исполнения независимо от типа производства. Единичные ТП разрабатывают для изготовления оригинальных изделий (деталей, сборочных единиц), не имеющих общих конструктивных и технологических признаков с изделиями, ранее изготовленными на предприятии.

Типовой ТП - это ТП изготовления группы изделий с общими конструктивными и технологическими признаками, характеризующийся общностью содержания и последовательности выполнения операций и переходов. Типовой ТП используют как информационную основу при создании рабочих ТП и как рабочий ТП при наличии всей необходимой информации для производства изделий. На базе этих ТП разрабатывают стандарты предприятий (СТП) для типовых технологических процессов.

Групповой ТП - это ТП изготовления группы изделий с разными конструктивными, но общими технологическими признаками; это процесс обработки заготовок различной конфигурации, состоящий из комплекса групповых технологических операций, выполняемых на специализированных рабочих местах в последовательности технологического маршрута изготовления определенной группы изделий. Групповые ТП разрабатывают для всех типов производств только на уровне предприятия.

Типовые и групповые ТП являются унифицированными ТП, относящимися к группе изделий с общими конструктивными и (или) технологическими признаками. Эти ТП широко применяют в мелкосерийном, серийном и реже в крупносерийном производствах.

3) Что является определяющей характеристикой для групповой и поточной форм организации технологических процессов?

Тип производства определяется комплексной характеристикой технических, организационных и экономических особенностей производства, обусловленных широтой номенклатуры, регулярностью, стабильностью и объемом выпуска продукции. Основным показателем, характеризующим тип производства, является коэффициент закрепления операций Кз. Коэффициент закрепления операций для группы рабочих мест определяется как отношение 16:46:55 числа всех различных технологических операций, выполненных или подлежащих выполнению в течение месяца, к числу рабочих мест.

4) Какие основные характеристики технологических процессов установлены стандартами ЕСТД?

Стандартами ЕСТД установлены следующие характеристики технологического процесса.

Цикл технологической операции, такт выпуска, ритм выпуска, производственная программа.

5) Какие основные принципы технологического проектирования учитываются при разработке технологического процесса изготовления детали?

Технологический процесс должен быть разработан с учетом производственных возможностей предприятия и передового опыта. Необходимо также иметь следующие исходные данные: годовую производственную программу, рабочий чертеж детали, указания по использованию имеющегося оборудования и его загрузке, справочные материалы,

Лабораторная работа №3

«Хронометрирование операции механической обработки»

Цель работы

1. Определить структуру технического нормирования операции механической обработки при изготовлении деталей машин.

2. Определить основные направления снижения трудоемкости операций механической обработки при изготовлении деталей машин.

Теоретическая часть

Норма штучного времени на операции обработки детали является весьма важным фактором производства и лежит в основе расчета потребности в оборудовании. производственных площадях, рабочей силе, капитальных вложениях, а также необходима для расчета себестоимости обработки, производительности и других показателей производства.

Прогрессивными являются технически обоснованные нормы времени, которые рассчитываются на основе тщательного анализа и выявления всех производственных возможностей.

Нередко на практике норму времени на операцию приходится определять на основе наблюдения, т.е. хронометрирования операций. Этот метод является сравнительно простым и дает удовлетворительную точность результатов.

Время обработки одной детали Тшт состоит из оперативного времени Топ, времени технического обслуживания tmо., времени организационного обслуживания toa рабочего места и времени на отдых и физиологические надобности tф т.е.

В серийном и индивидуальном производстве необходимо учитывать еще подготовительно-заключительное время Тпз, затрачиваемое рабочим на ознакомление с работой, подготовку и наладку станка, приспособлений и инструмента для обработки партии деталей, а такте па снятие инструмента и приспособлений по окончании обработки всей партии.

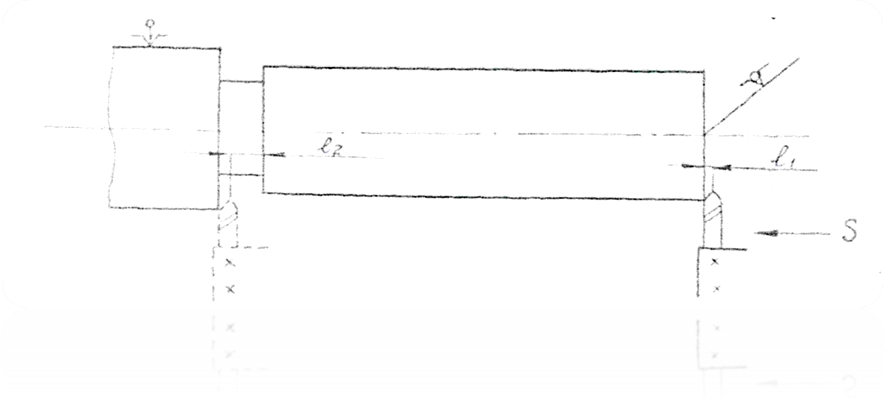

Норму времени при обработке деталей партиями называют калькуляционной нормой времени, которая определяется по формуле:

, где п- количество деталей в партии.

, где п- количество деталей в партии.

Оперативное время состоит из основного и вспомогательного времени, т. е.

Основное время Тосн (технологическое) - это время непосредственной обработки детали, i.e. время, необходимое на изменение её формы, размеров и состояния. Основное время может быть машинным, машинно-ручным и ручным. При станочной обработке основное машинное время определяют расчетом для каждого перехода операции по формуле типа:

где 1 - длина обрабатываемой поверхности, мм;

11- величина врезания режущего инструмента, мм;

12- величина перебега режущего инструмента в направлении подачи мм (фиг. I);

L3- величина дополнительной длины для пробных стружек, мм: i - число проходов в переходе;

SM- величина относительного перемещения инструмента или заготовки в направлении подачи в одну минуту;

Величины 11, 1г и 13 в зависимости от методов обработки приводятся в справочных таблицах.

Рисунок 1 - Величина врезания и перебега инструмента при токарной обработке.

Вспомогательное время состоит из следующих составляющих:

а)времени на установку и снятие детали;

б)времени, связанного с переходом;

в)времени на контрольные промеры обработанной поверхности.

Вспомогательное время на установку и снятие деталей в зависимости от видов и условии обработки приводится в нормативах (см. приложения 1,2,3).

Вспомогательное время, связанное с переходами, в свою очередь состоит из времени на комплекс приемов по управлению станком (включение и выключение подачи, подвод и отвод режущего инструмента, перемещение узлов станка и др.) и времени на приемы, связанные с переходом и не вошедшие в комплекс (переключение оборотов шпинделя, подачи и др.Вспомогательное время, ввязанное с переходом, и время контрольных промеров обработанных поверхностей приводятся в нормативах (см.приложения 4,5,6,7,8 и 9).

Время технического обслуживания tmo и время организационного обслуживания tоо в сумме составляют время обслуживания, что означает время, приходящееся на одну деталь и затрачиваемое станочником для ухода за рабочим местом. Действия, учитываемые этил временем, не повторяются при обработке каждой детали.

В состав времени технического обслуживания входит время на смену притупившегося режущего инструмента, на регулирование и подладку станка в процессе работы, на уборку стружки и другие действия, связанные с выполнением основной работы.

Время технического обслуживания устанавливается в процентах от основного времени и приводится в нормативных таблицах.

В состав времени организационного обслуживания рабочего места входит время на подготовку рабочего места к началу работы, уборку в конце смены, смазку и чистку станка и другие действия, связанные со сменой. Время организационного обслуживания определяется в процентах от оперативного времени и приводится в нормативах.

Целью данной работы является освоение техники хронометрирования и изучение структуры технической нормы времени на операцию при механической обработке.

Устойчивым считается ряд, где  при средней

при средней

продолжительности элемента 0,1 мин;  при средней

при средней

продолжительности элемента 0,1  0,3 мин и

0,3 мин и  , при средней

, при средней

продолжительности элемента более 0,3 мин. Здесь tmax и trnin соответственно наибольшая и наименьшая продолжительности приема работы во времени в хронометражном ряду. При наличии неустойчивости ряда резко отличающиеся замеры исключить, доводя ряд до устойчивого.

Рисунок 2 - Эскиз фрезерования