1. Токарный станок 16Б25ПСп.

2. Самоцентрирующий 3-х кулачковый патрон.

3. Резец прямой проходной, с неперетачиваемыми пластинами Т15К6

4. Сверлильный станок 2Н125.

5. Тиски слесарные.

6. Сверло Ø10 мм.

7. Фрезерный станок М1TR.

8. Фреза концевая, Ø20 мм.

Ход выполнения работы

Таблица 1

| Точение | Сверление | Фрезерование | |

| tосн измер/ tосн расч , мин | 0,42 / 0,38 | 1 / 1,6 | 5,67/6,6 |

| tвсп измер/ tвсп расч, мин | 1,6/0,57 | 1,41/0,56 | 1,25/0,61 |

| tто + tоо, мин | 0,1 | 0,1 | 0,25 |

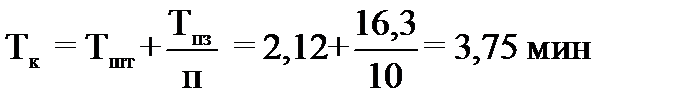

| Тшт, мин | 2,12 | 2,51 | 7,15 |

| Тпз, мин | 16,3 | 16,3 | 16,3 |

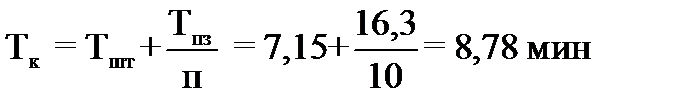

| Тк, мин | 3,75 | 4,14 | 8,78 |

3.4.1 Точение

Режимы резания: S = 0,34 мм/об, n = 630 об/мин, t = 1,5 мм.

Размеры заготовки: dзаг = 82 мм, l = 80 мм, m = 5 кг.

Хронометрирование операции:

время инструктажа - 0,67 мин;

установка детали и инструмента - 0,6 мин;

основное время - 0,42 мин;

txx - 0,5 мин;

время съема детали - 0,5 мин;

замер - 0,15 мин;

Расчет основного технологического времени

Расчет вспомогательного времени

По приложениям 1-8:

1. Вспомогательное время на установку и снятие деталей при работе в самоцентрирующем патроне:

tвсп1 = 0,29 мин (приложение 3).

2. Вспомогательное время, связанное с переходом, при продольном обтачивании:

tвсп2 = 0,12 мин (приложение 7).

3. Вспомогательное время на контрольные промеры

tвсп3 = 0,16 мин (приложение 8).

Общее вспомогательное время: tвсп = 0,57 мин

Расчет штучного времени:

Тшт = 0,42+1,6+0,1 = 2,12 мин

Расчет калькуляционного времени:

Проверка значений времени на устойчивость:

1. По основному времени:

- устойчивый

- устойчивый

2. По вспомогательному времени:

- неустойчивый

- неустойчивый

Рекомендации: сокращение времени холостых ходов (txx), для контрольных промеров использовать калибр-скобу.

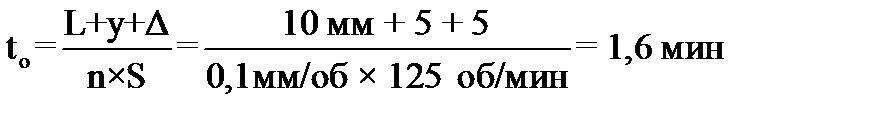

3.4.2 Сверление

Режимы резания: S = 0,1 мм/об, n = 125 об/мин

m = 0,5 кг, толщина заготовки - 10 мм

Хронометрирование операции:

время инструктажа - 0,5 мин;

разметка - 0,5 мин;

установка детали и инструмента - 0,6 мин;

txx - 0,25 мин;

основное время - 1 мин;

время съема детали - 0,5 мин;

замер - 0,15 мин;

Расчет основного технологического времени

Расчет вспомогательного времени

По приложениям 1-8:

1. Вспомогательное время на установку и снятие детали вручную:

tвсп1 = 0,44 мин (приложение 1).

2. Вспомогательное время на контрольные промеры:

tвсп2 = 0,12 мин (приложение 8).

Общее вспомогательное время: tвсп = 0,56 мин

Расчет штучного времени:

Тшт = 1+1,41+0,1 = 2,51 мин

Расчет калькуляционного времени:

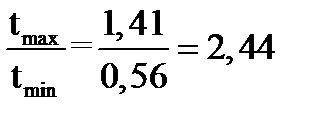

Проверка значений времени на устойчивость:

1. По основному времени:

- неустойчивый

- неустойчивый

2. По вспомогательному времени:

- неустойчивый

- неустойчивый

Рекомендации: применение станочного приспособления кондуктор для устранения разметочной операции.

Фрезерная

Режимы резания: S = 12мм/об, n = 272 об/мин

m = 3 кг, l = 60 мм

Хронометрирование операции:

время инструктажа - 0,5 мин;

установка детали и инструмента - 0,5 мин;

txx - 0,2 мин;

основное время - 5,67 мин;

время съема детали - 0,35 мин;

замер - 0,15 мин;

Расчет основного технологического времени

Расчет вспомогательного времени

По приложениям 1-8:

1. Вспомогательное время на установку и снятие детали вручную в тисках на столе фрезерных станков:

tвсп1 = 0,29 мин (приложение 1).

2. Вспомогательное время на комплекс приемов, связанных с переходом, при работе на фрезерных станках:

tвсп2 = 0,16 (приложение 5).

3. Вспомогательное время на приемы, не вошедших в комплексы, при работе на фрезерных станках:

tвсп3 = 0,16 мин (приложение 6).

Общее вспомогательное время: tвсп = 0,61 мин

Расчет штучного времени:

Тшт = 5.67+1,25+0,25 = 7,15 мин

Расчет калькуляционного времени:

Проверка значений времени на устойчивость:

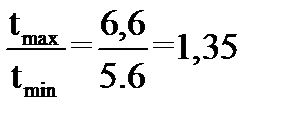

1. По основному времени:

- неустойчивый

- неустойчивый

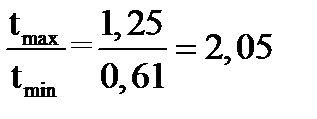

2. По вспомогательному времени:

- неустойчивый

- неустойчивый

Рекомендации: увеличить загрузку станочника с помощью установки дополнительного оборудования, так как доля основного времени в операции составляет 65%.

Вывод

В ходе данной лабораторной работы мы определить структуру технического нормирования операции механической обработки при изготовлении деталей машин, определить основные направления снижения трудоемкости операций механической обработки при изготовлении деталей машин.

Лабораторная работа №4

«Влияние режимов обработки гладким роликом на шероховатость и твердость обработанной поверхности»

Цель работы

1. Исследование влияния усилия обкатывания и подачи на шероховатость обработанной поверхности;

2. Определение твердости поверхности до и после обкатки.

Теоретическая часть