ДЕТАЛИ МАШИН И ОСНОВЫ

КОНСТРУИРОВАНИЯ

КУРСОВОЕ ПРОЕКТИРОВАНИЕ

Учебное пособие

для студентов технических специальностей всех форм обучения

ИЗДАТЕЛЬСТВО

Иркутского государственного технического университета

УДК 621. 81

Рекомендовано к изданию Учёным советом ИрГТУ

Рецензенты:

д - р., техн., наук, профессор, заведующий кафедрой

«Вагоны и вагонное хозяйство» ИрГУПС Н. Н. Пашков;

д - р техн. наук, профессор, заведующий кафедрой «Технология

машиностроения» ИрГТУ, член УМО по технологии машиностроения

Д. А. Журавлёв

Детали машин и основы конструирования.

Курсовое проектирование

учебное пособие для студентов

технических специальностей всех форм обучения.

Составители: В. К. Еремеев, Ю. Н. Горнов.

Иркутск: Изд-во ИрГТУ, 2011. – 160 с., ил.

Учебное пособие содержит задания и сведения, необходимые для выполнения курсовых проектов по предметам «Детали машин»; «Детали машин и основы конструирования». Изложен порядок выполнения курсовых проектов, объём содержания проектов в зависимости от специальности студентов, правила оформления конструкторской документации и порядок защиты проектов. Приведен достаточный справочный материал и примеры выполнения проекта.

© Иркутский государственный

технический университет, 2011.

Содержание курсового проекта и методические указания по его

Выполнению и защите

1.1Назначение курсового проекта

Курсовое проектирование имеет большое значение в развитии самостоятельных навыков творческой работы студентов и определяет степень практического овладения теоретическим курсом предмета «Детали машин и основы конструирования».

Курсовой проект – важная самостоятельная инженерной работа студента, охватывающая вопросы расчёта на прочность, жёсткость, износостойкость, долговечность деталей машин и другие виды работоспособности.

Выполнение проекта неизбежно связано с использованием необходимой технической литературы, справочников и прикладных компьютерных программ по проектированию машин.

Умение правильно и эффективно пользоваться технической литературой, действующими государственными стандартами и прикладными компьютерными программами даёт студенту возможность быстрого использования полученных знаний в производственных условиях.

1.2 Содержание и объём курсового проекта

Проект по деталям машин должен состоять из пояснительной записки и чертежей. Количество чертежей и их содержание определяются программой курса для соответствующей специальности.

В проекте по деталям машин для студентов механических и машиностроительных специальностей надлежит выполнить три листа чертежей формата 24 (594x841 мм2), из которых один лист – установочный (общий вид привода), другой лист - сборочный чертёж редуктора и третий лист – рабочие чертежи трех-четырех деталей редуктора или привода (корпусная деталь, зубчатое или червячное колесо, червяк, вал т. п.). Допускается вместо деталей выполнить чертёж рамы привода, если она заложена как металлоконструкция.

Расчётно-пояснительная записка начинается с титульного листа.

В начале пояснительной записки должны быть приведены: а) схема привода или схема транспортной машины с числовыми данными; б) краткое описание всего устройства; в) перечень разрабатываемых узлов.

После этого в записке должны быть изложены следующие вопросы:

а) определение мощности электродвигателя;

б) подбор электродвигателя по каталогу;

в) проверка выбранного электродвигателя для транспортирующей машины по величине пускового момента;

г) выбор типа передач транспортирующей машины;

д) определение общего передаточного числа привода машины;

е) разбивка общего передаточного числа привода на передаточные числа отдельных передач и обоснование выбранных передаточных чисел отдельных передач;

ж) определение мощности, угловой скорости и вращающего момента для каждого вала передач привода;

Затем в разделах записки по каждому узлу должны быть указаны:

а) исходные данные для проектирования узла;

б) обоснование конструкции узла и выбор материалов деталей; в) исчерпывающий расчет на прочность, жёсткость, долговечность и изнашивание всех основных элементов привода;

г) размеры расчётные и конструктивно–технологические;

д) описание сборки редуктора, системы смазки и эксплуатации.

Каждый студент получает и выполняет индивидуальное задание в соответствии со своим шифром. Задания приведены в настоящем пособии и содержат: наименование проекта, кинематическую схему проектируемой машины, величины заданных параметров, указания к выполнению графической части.

2. Основные требования к оформлению расчётно-пояснительной записки

Расчётно-пояснительная записка должна выполняться в соответствии с действующим стандартом ИрГТУ «ОФОРМЛЕНИЕ КУРСОВЫХ И ДИПЛОМНЫХ ПРОЕКТОВ» (арх.№ СТО ИрГТУ 05. 2009). Данный стандарт является обязательным приложением настоящего пособия. В стандарте даны все необходимые материалы по оформлению проекта, включая титульный и рабочие листы, обозначению нумерации проекта и составляющих чертежей, форм и заполнению спецификаций, форм технических заданий на проектирование, выполнению иллюстративной части расчётно-пояснительной записки. В соответствии с данным стандартом выполняются курсовые проекты по другим дисциплинам, а также дипломный проект.

Рекомендуется выполнение проекта в электронном виде с последующей распечаткой на принтере или плоттере. Минимальный формат распечатки чертежей в данном случае должен быть не менее А3 (297x420 мм).

Студент на защите проекта должен иметь при себе электронные носители с записью расчётно-пояснительной записки в системе «Word», графической части в системе «Компас-3D» или «AutoCad» и выполнять в присутствии преподавателя необходимую коректировку чертежей в электронном виде. В записке приводится оглавление, содержащее перечень этапов расчета. Запись производится чернилами или машинописным текстом на одной стороне листа. С правой стороны каждого листа оставляют поле 40 мм, на которое выносят размеры и величины, принятые для конструирования и дальнейшего расчета, а также выписывают стандарт, нормаль, ссылку на литературный источник. С левой стороны оставляют поле 25 мм для брошюровки. Для каждого этапа расчёта дают чётко сформулированный заголовок с указанием, какую деталь рассчитывают и на какой вид работоспособности.

Расчеты деталей машин рекомендуется производить, за некоторым исключением, в единицах СИ – в м, мм, Н, кН, МН, Нм, Па, МПа. Достаточная точность машиностроительных расчётов, для сил – в десятке чисел Н, для моментов – в десятых долях чисел Нм, и для напряжений – в десятых долях чисел МПа. Для линейных размеров в миллиметрах берут только целые числа; следовательно, при сантиметрах достаточно закончить первым десятичным знаком. Лишь в особых случаях нужна большая точность – до десятых и даже до сотых долей миллиметра, например при конусах, винтовой нарезке и в профилировании зубьев. Все сказанное относится только к расчёту, а не к изготовлению и обработке, где требуемая точность выражается в десятых, сотых и в тысячных долях миллиметра.

При технических расчётах следует брать π = 3,14; π2 = 10; g = 10 (если ускорение силы тяжести g в м/с2); π /32 = 0,1; π /64 = 0,05; π /16= 0,2 и т. д.

Расчёт рекомендуется писать как в целях облегчения проверки его самим автором, или преподавателем, так и во избежание ошибок – в такой форме: сначала должна быть написана формула в буквах; затем ту же формулу без всяких алгебраических преобразований пишут в цифрах; после этого пишется результат вычисления. Например, при определении делительного диаметра зубчатого колеса зубчатого колеса расчет следует писать так: d =  = 100 мм, где

= 100 мм, где

z – число зубьев колеса, m – модуль зацепления.

Расчёт следует писать с достаточно ясными заголовками, в определенном порядке, с необходимым пояснительным текстом, сопровождать эскизами рассчитываемых деталей, а также схемами сил и эпюрами моментов, действующих на эти детали. При необходимости к эскизам деталей надо давать также расчётные сечения.

Эскизы рассчитываемых деталей и расчетные сечения выполняют с соблюдением условностей ГОСТов на чертежи. На эскизах и сечениях размеры должны быть поставлены в тех же буквах, какие имеются в расчетных формулах.

При расчёте все время необходимо следить за однородностью формул. Наиболее частые ошибки, происходящие от невнимания – извлечение корня квадратного вместо кубического; или, наоборот, неправильный отсчёт по таблицам, например выбор площади из столбца для длины окружности, и т. п.

Наконец, необходимо отметить, что при проектировании машин и их деталей на первом месте всегда должен быть физический смысл рассматриваемого вопроса, а расчёт является лишь вспомогательным средством. Увлечение абстрактным расчётом в ущерб конструктивной стороне проектирования, выявляемой лишь с помощью чертежа, часто ведет к полной неудаче «точно рассчитанной» конструкции и к излишним затратам труда и времени при ее изготовлении и обработке.

Приступать к вычерчиванию необходимо, как только предварительный расчёт даст достаточно данных для чертежа. Чертеж и расчёт должны производиться параллельно таким образом, чтобы расчёт лишь немного опережал чертеж, иначе неизбежны ошибки, которые могут быть выявлены лишь впоследствии, что повлечёт за собой большую потерю труда и времени. Поэтому следует придерживаться правила – все полученные расчётом размеры немедленно проверять путем нанесения их на чертёж.

При проектировании машин и их деталей и при выполнении чертежей необходимо руководствоваться ГОСТ на чертежи в машиностроении. Однако рекомендованные ЕСКД упрощения и условные изображения, как, например, для резьбовых деталей и подшипников качения, при учебном проектировании с учебно-методической точки зрения недопустимы, так как студенты должны изучить не только конструкцию и назначение деталей и узлов, но и взаимодействие их в машине.

Чертить необходимо сразу во всех проекциях, в противном случае это может повести к задержкам и ошибкам при вычерчивании. Число проекций должно быть минимальным, но с тем условием, чтобы ясность в чертежах устройства машины, а также ее узлов и деталей была полная. В простейших случаях, например для тел вращения, достаточно двух проекций, а иногда даже одной.

На машиностроительных чертежах особенно важны разрезы, выясняющие внутреннее устройство машины, ее узлов и деталей. Выбирать проекции и разрезы следует так, чтобы при наименьшем их числе не только форма, но и все размеры каждой детали выяснились полностью. Пустотелые части рекомендуется показывать в разрезах, а ребристые и плоские – в наружном виде. Масштаб чертежей по возможности должен быть выбран 1:1, при невозможности использования этого масштаба допускается меньший масштаб, выбираемый по ГОСТ.

Курсовой проект по деталям машин должен содержать в себе следующие виды документов: а) чертежи деталей; б) чертежи общих видов сборочных единиц (узлов); в) чертеж общего вида изделия, который объединяет габаритный и монтажный чертежи; г) спецификации изделия и сборочных единиц; д) расчётно-пояснительную записку.

Чертеж общего вида изделия (машины или привода) должен содержать в себе все данные, необходимые для монтажа машины или привода и подготовки их к эксплуатации. Эти чертежи выполняют с указанием габаритных, монтажных и присоединительных размеров, а также технической характеристики изделия. В спецификацию записывают сборочные единицы (редуктор, муфты, рамы, механизм подъёма машины и др.), стандартные изделия (электродвигатель и др.), а также те детали, которые не вошли в спецификации чертежей сборочных единиц.

Пример заполнения спецификации редуктора и привода приведен на стр. 154 и 155. На рис.2.1 приведен пример оформления чертежа привода конвейера. Характеристика привода приведена ниже. Характеристика дана как рекомендуемая и корректируется в каждом конкретном случае в зависимости от варианта задания.

Характеристика привода выполняется на чертеже общего вида. Под ней или в другом свободном поле чертежа записываются технические требования по сборке привода (или машины), покраске, испытаниям, транспортировке и т. д.

На чертеже редуктора также должна быть приведена его техническая характеристика и технические требования по сборке, регулировке, испытаниям, консервации и т. д.

На детальных чертежах должны быть указаны все размеры для их изготовления, а также технические требования по взаимному отклонению обрабатываемых поверхностей, термической или другой обработке, требования к виду и качеству заготовки.

На детальных чертежах должны быть указаны все размеры для их изготовления, а также технические требования по взаимному отклонению обрабатываемых поверхностей, термической или другой обработке, требования к виду и качеству заготовки.

Рис.2.1. Чертёж привода конвейера

Чертёж общего вида сборочной единицы должен иметь спецификацию всех деталей. В спецификации указывается позиция, наименование и количество деталей. Для стандартных деталей наименование их надо давать в соответствии с требованиями ГОСТ на эти детали и с указанием номеров ГОСТ.

|

|

|

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ПРИВОДА (рекомендуемая)

| Наименование параметра | Размерность | Величина |

| Тяговое усилие (или расчётный момент на валу) | Кн (Нм) | |

| Линейная (или окружная) скорость | м/мин(мин -1) | |

| Общее передаточное число привода | – | |

| Тип цепной (или ремённой) передачи | ПР 50,8–226,8 Гост13568–81 | |

| Редуктор | Тип | Цилиндрический |

| Передаточное число | 19,2 | |

| Электродвигатель | Тип | АИР 90 L4 |

| Мощность | квт | 2,2 |

| Частота вращения | мин -1 | |

| Напряжение | в | |

| ПВ | % | |

| Тормоз | Тип | ТКГ – 200 |

| Тормозной момент | Нм | |

| Масса привода с электрооборудованием | Т | 0,7 |

Конкретные величины параметров будут различны в каждом варианте.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА РЕДУКТОРА (рекомендуемая)

| Общее передаточное число | U | |||||

| ЗАЦЕПЛЕНИЕ | 1-я ступень | Передаточное число | U1 | |||

| Модуль нормальный | mn | |||||

| Число зубьев | Шестерни | Z1 | ||||

| Колеса | Z2 | |||||

| Угол наклона зубьев | b | |||||

| Исходный контур | ГОСТ… | |||||

| Степень точности | ||||||

| 2-я ступень | Передаточное число | U2 | ||||

| Модуль нормальный | mn | |||||

| Число зубьев | Шестерни | Z3 | ||||

| Колеса | Z4 | |||||

| Угол наклона зубьев | b | |||||

| Исходный контур | ГОСТ…… | |||||

| Степень точности | ||||||

| Смазка | Зацеплений | (марка масла) | ||||

| Подшипников | (марка масла) | |||||

| Объём жидкой смазки, л | ||||||

| Масса густой смазки, кГ | ||||||

| Подводимая мощность, кВт | ||||||

| Частота вращения быстроходного вала, мин -1 | ||||||

| Крутящий момент на тихоходном валу, Нм | ||||||

| Допускаемая консольная нагрузка, Н | на быстроходном валу | |||||

| на тихоходном валу | ||||||

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА ЧЕРТЕЖЕ РЕДУКТОРА (Рекомендуемые)

1. Специальные условия сборки редуктора (если требуется). Например: обеспечить соосность шага первой пары затяжкой гайки на втулке под шестерней поз….

2. Осевая игра подшипников:

поз. …. 0,1 – 0,15мм.

поз. … 0,15 – 0,2 мм.

поз. … 0,2 – 0,25мм.

(осевую игру подшипников регулировать установкой прокладок под крышки поз…, установкой дистанционных шайб поз..., вращением и фиксацией винтов поз. …).

3. При сборке обеспечить пятно контакта в зацеплении:

| Ступень | Боковой зазор | Пятно контакта | |

| по высоте зуба | по длине зуба | ||

| первая | 0,15– 0,25 мм. | 0,8 модуля | 70% |

| вторая | 0,25– 0,35 мм. | 0,8 модуля | 70% |

На нерабочей стороне зубьев обеих ступеней суммарная длина пятна контакта не менее 60% длины зуба.

Для приработки под нагрузкой:

момент нагружения на тихоходном валу не более... Нм при частоте вращения быстроходного вала...мин -1.

Рабочее направление вращения см. вид ….

4. Разъём между корпусом и крышкой покрыть пастой "Герметик"или др.

5. Перед обкаткой и эксплуатацией в редуктор залить жидкую смазку доуровня по маслоуказателю. Полости опор промыть керосином и заполнить смазкой "Литол 24" на 2/3 объёма.

6. Окончательно собранный редуктор испытать:

– без нагрузки в течение часа при частоте вращения быстроходного вала...мин -1.

– под нагрузкой в течение двух часов при частоте вращения быстроходного вала … мин -1 и полной нагрузкой (нагрузкой …%) крутящим моментом тихоходного вала.

В процессе испытаний течи масла по корпусу, нагрев подшипников более 600 и посторонние неравномерные шумы не допускаются.

7. После испытаний редуктора жидкую смазку слить, сдать на склад, залить

консервирующую смазку КС- 8 объёмом ….л и прокрутить редуктор без нагрузки в течение пяти минут.

8. Требования по окраске редуктора см. в инструкции №…,(в пояснительной записке), (или записать на данном чертеже).

В каждом конкретном варианте приведенные выше требования могут быть изменены.

Для подсчёта приблизительной массы редуктора рекомендуется вычислить массу его по габаритным размерам, принимая как сплошной металл плотностью 7,85 г/см3, и затем умножить полученную величину на 0,2–0,3. Например, масса редуктора по рис.2 составит:

.

.

Масса изделия является одним из основных его параметров и должна быть указана как на сборочных, так и на детальных чертежах.

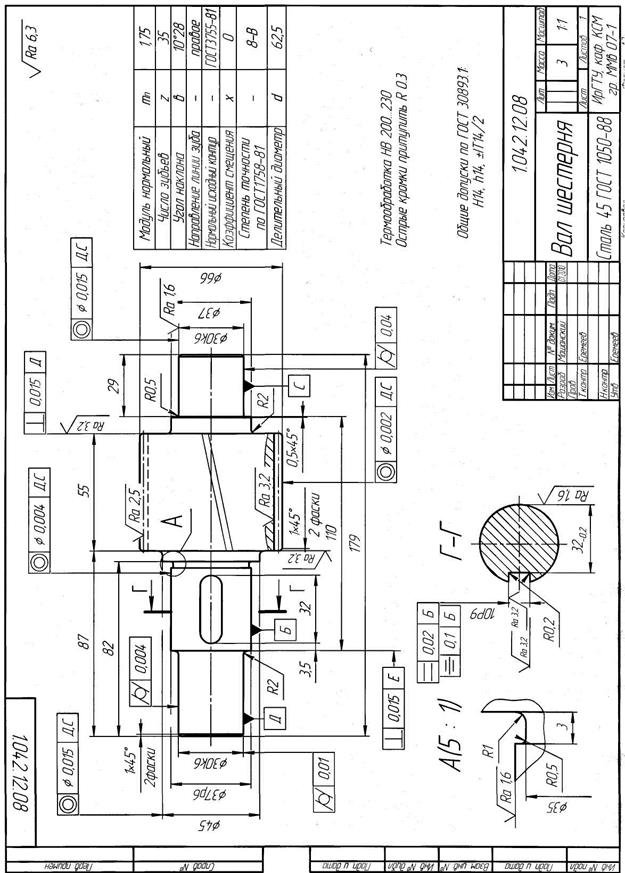

На рис.2.3; 2.4; 2.5; 2.6 приведены чертежи основных деталей редуктора.

|

Рис. 2.3. Чертёж конического зубчатого колеса

|

Рис. 2.4. Чертёж вала – шестерни

Рис. 2.5. Чертеж крышки редуктора

Рис. 2.5. Чертеж крышки редуктора

Рис. 2.6. Чертёж колеса червячного в сборе

Рис. 2.6. Чертёж колеса червячного в сборе

Последовательность работы над проектом

Работу над проектом рекомендуется выполнять в следующем порядке.

1. Ознакомиться с заданием. Подбор литературы, необходимой для проектирования. Изучение аналогичных конструкций по учебным пособиям, атласам, руководствам и т. п. При этом изучение данных материалов должно сопровождаться составлением эскизов отдельных участков, которые представляют определенный интерес.

2. Определить потребную мощность электродвигателя и выбрать его по каталогу. Сначала определяют мощность на выходном валу привода рабочей машины, затем частные значения КПД отдельных видов передач и общий КПД привода, на который нужно разделить значение выходной мощности. По каталогу чаще всего приходится выбирать электродвигатель с номинальной мощностью, превышающей расчётную. Чтобы выбрать электродвигатель по каталогу, необходимо также предварительно определить частоту вращения вала ротора, для чего вычисленная частота вращения выходного вала привода умножается на общее ориентировочное передаточное число привода. Необходимо иметь в виду, что тихоходный электродвигатель при равной мощности тяжелее, больше по габаритам и дороже, чем быстроходный электродвигатель.

3. Определяют действительное передаточное число привода, разбивают его по ступеням передач и делают полный кинематический расчёт привода.

4. Далее рассчитывают все передачи, входящие в кинематическую схему привода. Проектировочный расчет передач заканчивается определением основных геометрических параметров с выполнением эскизной компоновки деталей редуктора (желательно в электронной программе «Компас-3D» и в масштабе 1:1. Эскизная компоновка позволит увидеть недостатки расчёта и выбора геометрических параметров колес и найти пути их устранения. Изменяя материал зубчатых или червячных колес и технологию их изготовления, уточняя и изменяя значения расчётных коэффициентов и передаточных чисел соответствующих ступеней, путем повторных расчётов можно добиться лучшей конструкции рассчитываемых передач.

5. После определения всех геометрических размеров рассчитываемых передач вычисляют усилия, действующие в этих передачах.

6. Производится ориентировочный расчёт валов с учетом только передаваемого крутящего момента; предварительный выбор подшипников; определение размеров элементов корпуса (толщины стенки и пр.).

7. На первом этапе проектирования выполняют эскизную компоновку основных деталей редуктора (желательно в электронной программе «Компас-3D» в масштабе 1:1). При этом вычерчивают все рассчитанные передачи, валы, подшипниковые узлы, размещённые в стенках корпуса; детали, необходимые для предотвращения или ограничения осевого перемещения зубчатых или червячных колес на валах. Устанавливают по рекомендациям учебных пособий или по конструктивным соображениям соответствующие зазоры между торцами передач и внутренней стенкой корпуса, а также между двумя соседними передачами, находящимися на одном валу. Эскизная компоновка позволяет определить ориентировочное расстояние между двумя подшипниками вала (между серединами подшипников) и тем самым подготовить расчётную схему вала.

8. Составляют расчётные схемы валов, определяют суммарные реакции их опор; рассчитывают и подбирают окончательно подшипники валов и делают проверочный расчет валов на статическую прочность и выносливость по опасным сечениям. По окончательно принятым диаметрам валов производят подбор шпонок по сечению (длина их принимается по ширине зубчатых колес) и их проверяют на срез и смятие.

9. Выполняют общий вид проектируемого узла (редуктора, коробки скоростей, коробки передач и т. п.) в двух-трех проекциях с соблюдением всех требований и в соответствии с ГОСТ на чертежи (завершающий этап проектирования), в котором должны быть отражены также вопросы смазки подшипников и зубьев передач.

10. Вычерчивают общий вид привода в двух или трех проекциях и другие узлы привода, если они указаны в задании.

11. Выполняют рабочие чертежи деталей проектируемого узла (редуктора, коробки скоростей и т. п.), которые указаны в задании.

12. Составляют полностью расчетно-пояснительную записку и окончательно оформляют все чертежи проекта.

13. После проверки преподавателем проект допускается к защите при положительной рецензии. При отрицательной рецензии проект возвращается на исправление.

4. Защита курсового проекта

Студент допускается к защите курсового проекта, если преподавателем предварительно просмотрены все чертежи, расчётно-пояснительная записка и нет принципиальных замечаний по существу преложенной студентом конструкции машины (выбор основных элементов конструкции машины студент определяет и защищает самостоятельно).

Если в результате защиты выяснилось, что проект выполнен не самостоятельно, то он снимается с защиты и студенту выдается новое задание. Студент, получивший за курсовой проект неудовлетворительную оценку, продолжает дополнительно работать над проектом или же выполняет новое задание по решению преподавателя. Курсовой проект оценивается дифференцированной оценкой.

В процессе защиты проекта студент должен уметь объяснить методику расчётов, выполненных в процессе проектирования; знать назначение и работу всех деталей и узлов; правила определения действующих сил, напряжений в деталях; а также объяснить конструкцию разработанных им механизмов и узлов. Кроме того, необходимо сделать критический анализ разработанных конструкций, указать их достоинства и недостатки, сравнить с другими аналогичными устройствами и возможными решениями, рассмотреть сборку и регулировку узлов и обеспечение смазки трущихся деталей.

При защите курсового проекта по деталям машин нужно давать чёткие ответы на вопросы: определение действительных напряжений в различных сечениях вала; характер износа зубьев зубчатых и червячных колес; распределение напряжений в шпоночных и шлицевых, зубчатых соединениях; особенности расчёта подшипников качения на динамическую грузоподъемность; обоснование выбора материала деталей, допусков и посадок; знаков шероховатости поверхности; обоснование выбора принятых коэффициентов запаса прочности; и многие другие вопросы.