Значения коэффициентов концентрации [12, 13] kR, k τ, kQ, kr приведены на рис. 7.9.

С учетом коэффициентов концентрации  — ра-диальное напряжение, отрывающее шов от стенки;

— ра-диальное напряжение, отрывающее шов от стенки;  — тангенциальное напряжение вдоль шва;

— тангенциальное напряжение вдоль шва;  — касательные напряжения.

— касательные напряжения.

Напряжения  и

и  определяются для места начала закругления (т. а) по общим формулам сопротивления материалов, как для консольной балки длиной

определяются для места начала закругления (т. а) по общим формулам сопротивления материалов, как для консольной балки длиной  .

.

Нормальные напряжения от чистого изгиба в двух плоскостях для точки а:

, (7.8)

, (7.8)

где Wxa и Way — моменты сопротивления при изгибе для точки а:  ;

;  .

.

Рис. 7.9. Графики коэффициентов концентрации:

сплошные линии – для угла α=90°; пунктирные — для α=135°. Кривые 1 и 1' — для h/H =0,55; 2 и 2' — для h/H =0,4; 3 и 3' — для h/H =0,25; 4, 5 и 6 — для h/H =0,6, 0,4 и 0,27 соответственно. F НП=F3 — площадь элемента нижнего пояса; F СТ= F 2 — площадь стенки

Рис. 7.9. Графики коэффициентов концентрации:

сплошные линии – для угла α=90°; пунктирные — для α=135°. Кривые 1 и 1' — для h/H =0,55; 2 и 2' — для h/H =0,4; 3 и 3' — для h/H =0,25; 4, 5 и 6 — для h/H =0,6, 0,4 и 0,27 соответственно. F НП=F3 — площадь элемента нижнего пояса; F СТ= F 2 — площадь стенки

|

Касательные напряжения среза от действия поперечных сил и чистого кручения можно определять без учета напряжения поперечного среза от силы W, учитывая только усилия от вертикальной нагрузки и кручения:

. (7.9)

. (7.9)

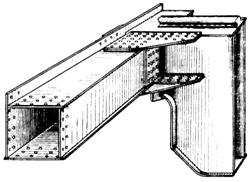

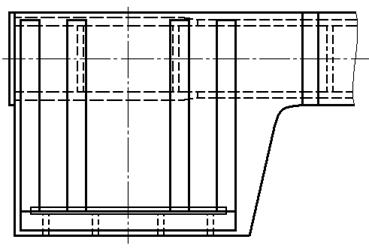

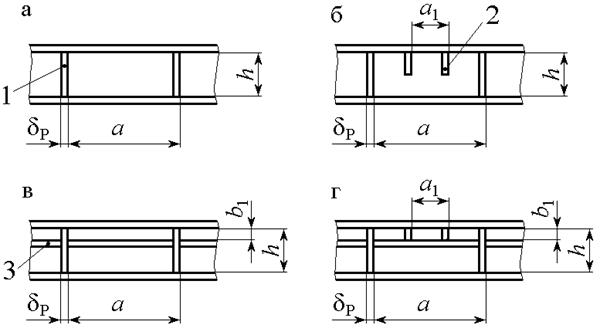

Для повышения надежности и работоспособности надбуксовых частей концевых балок краностроительными заводами и владельцами кранов предложено использовать при ремонтах металлоконструкций много вариантов, в частности, увеличение крутильной жесткости путем создания замкнутых контуров в надбуксовых частях балок. Варианты конструктивных решений [9, 20] показаны на рис. 7.10.

При выполнении сечения как на рис. 7.10, а касательные напряжения в стенке будут

, (7.10)

, (7.10)

где b, h, δСТ — размеры контура и толщина стенки.

При выполнении сечения по рис. 7.10, б скручивающий момент реализуется как пара дополнительных вертикальных реакций на каждый контур консоли, и вместо касательных напряжений кручения в расчетном сечении будут действовать дополнительные напряжения от изгиба в вертикальной плоскости.

Рис. 7.10. Варианты усиления надбуксовой части концевой балки

Рис. 7.10. Варианты усиления надбуксовой части концевой балки

|

При выполнении сечения по типу в рис. 7.10 крутящий момент будет распределяться между контурами б и в пропорционально их жесткости:

;

;  ; (7.11)

; (7.11)

, (7.12)

, (7.12)

где l, b — размеры по рис. 7.10; G, E — модули сдвига и упругости материала;  — момент инерции при кручении замкнутого контура а;

— момент инерции при кручении замкнутого контура а;  — момент инерции при изгибе в вертикальной плоскости однородного замкнутого контура б.

— момент инерции при изгибе в вертикальной плоскости однородного замкнутого контура б.

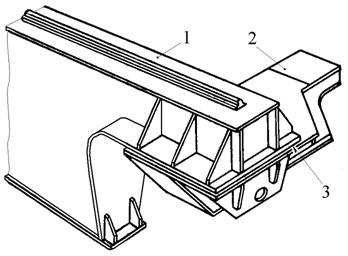

Типовые варианты сопряжения пролетных и концевых балок показаны на рис. 7.11. Горизонтальные накладки 3 обеспечивают прочность и жесткость соединения поясов, накладки 4 — стыковку балок.

Рис. 7.11. Варианты стыковки балок моста:

1 — главная балка 2 — концевая балка; 3 — накладки стыковки поясов; 4 — накладки стыковки стенок

Рис. 7.11. Варианты стыковки балок моста:

1 — главная балка 2 — концевая балка; 3 — накладки стыковки поясов; 4 — накладки стыковки стенок

|

Накладки выполняют и роль компенсаторов неточностей изготовления балок (за счет размера а). В соответствии с требованиями ГОСТ 27584—88. Краны мостовые и козловые электрические. Общие технические условия для обеспечения прямоугольности моста в плане разность диагоналей, замеренных по симметричным точкам, например по точкам пересечения осей балок, не должна превышать 5 мм, что и обеспечивается с помощью накладок 3 и 4 при монтаже моста.

Проверка прочности узла стыковки балок и сварных швов производится на действие комбинаций нагрузок II Б и II В (см. табл. 3.1). Вертикальные тавровые и нахлесточные швы приварки накладок 4 проверяются на действие вертикальных нагрузок, швы горизонтальных накладок 3 – на действие момента от силы перекоса моста.

Сечение концевой балки между пролетными балками проверяется на изгиб в двух плоскостях от действия максимальных нагрузок комбинаций II А и II В при расположении тележки у концевой балки.

7.3. Краны грузоподъемностью 80…320 т

Тяжелые краны имеют 8 или 16 ходовых колес, закрепленных в балансирах (см. рис. 7.4), которые, в свою очередь, установлены в металлоконструкциях моста. Балансиры выполняются либо литыми (только для восьмиколесных кранов), либо сварными для всех вариантов. Схемы конструкций балансиров показаны на рис. 7.12.

В схеме рис. 7.13 оси балансиров совмещаются с продольными осями пролетных балок, если это соответствует габаритам ходовой части грузовых тележек.

При такой компоновке все нагрузки воспринимаются сечением А — А, работающим на изгиб и срез в вертикальной плоскости. Расчетные нагрузки определяются по комбинации II А при подъеме груза у концевой балки.

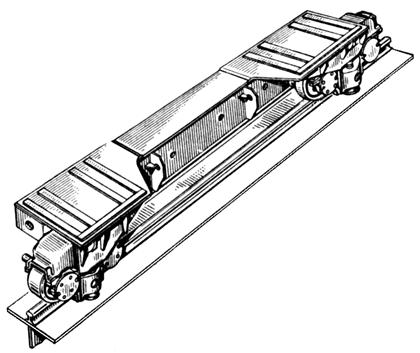

Общий вид стыка пролетной и концевой балки на монтажных болтах или заклепках показан на рис. 7.14.

При такой конструкции концевая балка воспринимает только горизонтальные нагрузки от перекоса моста, которые существенно снижаются вследствие передачи усилий перекоса через балансиры на главные балки моста. Однако трудоемкость монтажа такого стыка весьма велика, так как требуется установить 540…600 болтов или заклепок.

Рис. 7.12. Балансиры:

а — одноярусный; б — двухярусный

Рис. 7.12. Балансиры:

а — одноярусный; б — двухярусный

|

Рис. 7.13. Определяющие размеры опорной части балок

Рис. 7.13. Определяющие размеры опорной части балок

|  Рис. 7.14. Узел соединения главной и концевой балок на монтажных болтах или заклепках

Рис. 7.14. Узел соединения главной и концевой балок на монтажных болтах или заклепках

|

В более поздних конструкциях завод Сибтяжмаш использует блочную конструкцию моста.

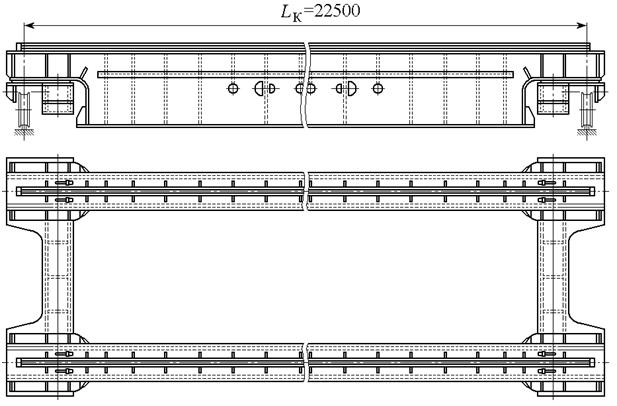

Общая схема блочного моста показана на рис. 7.15. В этой конструкции балансиры установлены в концевых балках, как показано на рис. 7.16.

Рис. 7.15. Мост крана общего назначения блочной конструкции

Рис. 7.15. Мост крана общего назначения блочной конструкции

|

| Рис. 7.16. Концевая балка в сборе с балансирами |

Схемы исполнения пролетных и концевых балок моста показаны на рис. 7.17 и 7.18, а схема узла соединения балок — на рис. 7.19.

Рис. 7.17. Главная балка моста блочной конструкции крана грузоподъемностью 150/30 т

Рис. 7.17. Главная балка моста блочной конструкции крана грузоподъемностью 150/30 т

|

| |

| Рис. 7.18. Концевая балка моста блочной конструкции крана грузоподъемностью 150/30 т |

| Рис. 7.19. Узел соединения балок мостов блочной конструкции: 1 – главная балка; 2 ‑ концевая балка; 3 ‑ сварной монтажный шов |

Соединения балок выполняются сварными швами на уровне верхнего пояса концевой балки. Расчет шва производится на действие момента от перекоса моста, определяемого для расчетной комбинации нагрузок II В. Прочность шва проверяется по схеме рис. 9.5 и формуле (9.26).

Расчетная схема опорного сечения пролетной балки показана на рис. 7.20.

Рис. 7.20. Расчетная схема опорного сечения пролетной балки

Рис. 7.20. Расчетная схема опорного сечения пролетной балки

|

Характер работы опорного сечения, и в частности, в точке наибольшей концентрации напряжений, а, аналогичен работе надбуксовой части концевой балки четырехколесного крана (см. п. 7.2.). Основным отличием является то, что расчетное сечение является замкнутым контуром, имеющим высокую крутильную жесткость, и его центр кручения совпадает с центром тяжести. Кроме этого, боковые нагрузки от перекоса моста практически не вызывают скручивания сечения. В связи с этим расчетное сечение А — А (точка а) рассчитывается на действие нормальных напряжений от вертикальных и горизонтальных нагрузок и касательного напряжения среза от действия вертикальных нагрузок. С этими коррективами для расчета может использоваться формула (7.7).

Расчет узла стыковки балок производится на основании расчетных схем сварного шва (рис. 7. 21, а и рис. 9.5) по формуле (9.26); болтовое соединение (рис. 7.21, б) в настоящее время практически не применяется. При необходимости расчета такого соединения см. [15].

Рис. 7.21. Расчетные схемы узла стыковки балок:

а – сварное соединение; б ‑ болтовое

Рис. 7.21. Расчетные схемы узла стыковки балок:

а – сварное соединение; б ‑ болтовое

|

7.4. Строительный подъем пролетных балок

При пролетах мостов более 17 м пролетным балкам должен придаваться строительный подъем f 0, м, который должен быть

, (7.13)

, (7.13)

где fq, fb — прогиб пролетной балки, м, от действия постоянных и подвижных нагрузок соответственно; L — пролет крана, м.

Прогиб

, (7.14)

, (7.14)

где q Н — нормативная распределенная нагрузка, кН/м; E — модуль упругости материала, МПа; J 1 x — момент инерции балки при изгибе в вертикальной плоскости, м4.

Теоретический закон изменения ординаты строительного подъема по пролету  принимают обычно в виде синусоиды (рис. 7.22, а).

принимают обычно в виде синусоиды (рис. 7.22, а).

. (7.15)

. (7.15)

По технологическим причинам линию строительного подъема выполняют ломаной за счет раскроя листов в виде трапеций (рис. 7.22, б, в) или путем соответствующей раскладки листов. Скос при схеме раскроя

. (7.16)

. (7.16)

При других схемах раскроя (с большим количеством листов) скосы определяют аналогичным образом.

| Рис. 7.22. Образование строительного подъема |

Зачастую расчетная клиновая подрезка К оказывается меньше, чем допуск на раскрой листов, поэтому преимущественным способом получения строительного подъема является раскладка листов при соблюдении максимально допустимых зазоров для стыковых соединений.

8. Рамещение ребер жесткости

8.1. Общие принципы

В полости балки могут устанавливаться большие и малые поперечные ребра (диафрагмы) и продольные ребра жесткости. Варианты их размещения показаны на рис. 8.1.

Рис. 8.1. Варианты размещения ребер жесткости

Рис. 8.1. Варианты размещения ребер жесткости

|

Большие диафрагмы (поз. 1) предназначены, в первую очередь, для обеспечения неизменности поперечного сечения балки. Во-вторых, большие (поз. 1) и малые (поз. 2) диафрагмы обеспечивают прочность рельса и верхнего пояса балки под рельсом. Наконец, большие и малые диафрагмы совместно с продольным ребром (поз. 3) обеспечивают местную устойчивость стенок в сжатой зоне.

Определение параметров, необходимых для установки ребер жесткости, рекомендуется производить в следующем порядке:

- определяется минимальный шаг диафрагмы из условия прочности рельса;

- проверяется прочность пояса между диафрагмами, при необходимости корректируется расстояние между ними;

- проверяется устойчивость стенок при принятом шаге диафрагм, решается вопрос о необходимости установки малых диафрагм и продольных ребер жесткости;

- производится расчет конструктивных размеров диафрагм и продольных ребер с проверкой прочности и жесткости;

- окончательно принимается схема установки диафрагм и продольных ребер.

8.2. Обеспечение прочности

подтележечного рельса

Из условия обеспечения прочности рельса [4] шаг между диафрагмами должен быть не более

, (8.1)

, (8.1)

где  — минимальный момент сопротивления рельса;

— минимальный момент сопротивления рельса;  — нормативное сопротивление материала рельса: для крановых рельсов типа КР – 350 МПа; для железнодорожных рельсов типов Р50, Р65 и Р75 при наличии термообработки – 700 МПа; для рельсов остальных типов, включая узкоколейные – 300 МПа; D — давление колеса тележки; γР — коэффициент условий работы рельса, принимаемый с учетом группы режима работы крана:

— нормативное сопротивление материала рельса: для крановых рельсов типа КР – 350 МПа; для железнодорожных рельсов типов Р50, Р65 и Р75 при наличии термообработки – 700 МПа; для рельсов остальных типов, включая узкоколейные – 300 МПа; D — давление колеса тележки; γР — коэффициент условий работы рельса, принимаемый с учетом группы режима работы крана:

| Группа режима | А1—А3 | А4, А5 | А6, А7 | А8 |

| γР | 0,7 | 0,5 | 0,4 | 0,3 |

По условию (8.1) решается вопрос о шаге l 1 диафрагм.

Большие диафрагмы могут устанавливаться с переменным или постоянным шагом. При этом шаг диафрагм не должен превышать 2 h при h >100δС и 2,5 h при h ≤100δС.

Малые диафрагмы в случае необходимости устанавливаются с шагом, кратным шагу больших диафрагм, однако если выявляется, что установка продольного ребра жесткости не требуется, установка малых диафрагм по схеме рис. 8.1, б нежелательна, так как в зоне нижней кромки диафрагмы возникает высокая концентрация напряжений, что может привести к образованию в стенке усталостных трещин.

8.3. Проверка прочности верхнего пояса

8.3.1. Участок между диафрагмами

Хотя поясной лист не является опорой для рельса, он испытывает напряжения от местного изгиба, поскольку деформируется совместно с рельсом.

Поясной лист представляет собой неразрезную пластину, опорами которой служат вертикальные стенки балки и диафрагмы. Таким образом, от действия местной нагрузки, передающейся от колеса через рельс, поясной лист изгибается как вдоль, так и поперек балки. Величины местных напряжений [1]: вдоль оси балки

, (8.2)

, (8.2)

поперек оси балки

. (8.3)

. (8.3)

В этих выражениях: l — расстояние между диафрагмами; δП — толщина пояса; μ — коэффициент Пуассона (для сталей μ=0,3); J Р — момент инерции рельса; J П — соб-ственный момент инерции пояса; b — размер (в свету) между стенками балки; σ x — напряжение от общего изгиба балки.

Прочность пояса с учетом напряжений σ x от общего изгиба балки проверяется по приведенным напряжениям для плоского напряженного состояния:

, (8.4)

, (8.4)

где Ry — расчетное сопротивление материала (см. табл. 1.2); γ0 — коэффициент неполноты расчета (табл. 5.1…5.5).

Как видно из формул (8.2) и (8.3), напряжения σ x M и σ y M возрастают с увеличением толщины пояса. В связи с этим, если условие (8.4) не выполняется, целесообразно либо использовать более мощный рельс, либо устанавливать рельс на подкладки, расположенные над диафрагмами, исключив контакт подошвы рельса с поясом между диафрагмами.

8.3.2. Пояс над диафрагмой

Когда колесо с давлением D стоит над диафрагмой, участок пояса шириной b П вдоль продольной оси балки можно рассматривать как балку на упругом основании, которым является диафрагма. При этом в поясе появляются местные поперечные напряжения [13]:

, (8.5)

, (8.5)

где  ;

;  — коэффициент постели;

— коэффициент постели;  ;

;  — условная ширина расчетного участка пояса; S — длина контакта между подошвой рельса d и поясом. Для железнодорожных рельсов S = d; для крановых рельсов S =0,6 d.

— условная ширина расчетного участка пояса; S — длина контакта между подошвой рельса d и поясом. Для железнодорожных рельсов S = d; для крановых рельсов S =0,6 d.

Проверка прочности пояса производится аналогично предыдущему случаю по условию

.

.

8.3.3. Проверка выносливости пояса

Поперечные местные напряжения, изменяющиеся по пульсирующему циклу растяжения, могут вызвать появление под рельсом продольных трещин. Проверка пояса на выносливость производится по условию:

, (8.6)

, (8.6)

где  — предел выносливости материала при пульсирующем цикле с учетом концентрации напряжений, для пояса между диафрагмами k =1,0; над диафрагмой— k =1,5.

— предел выносливости материала при пульсирующем цикле с учетом концентрации напряжений, для пояса между диафрагмами k =1,0; над диафрагмой— k =1,5.

По данным [1] для углеродистой стали с временным сопротивлением σВ=380 МПа при k =1 σ0=221,5 МПа; при k =1,5 σ0=157 МПа. При других значениях σВ величины σ0 нужно умножить на величину σВ/380. Для низколегированных сталей с временным сопротивлением σВ=520 МПа при k =1.0 σ0=303,5 МПа, при k =1,5 σ0=216 МПа; для других значений σВ поправочный коэффициент равен σВ/520.

8.3.4. Местная устойчивость стенок

Потеря местной устойчивости стенок коробчатой балки с рельсом по оси пояса может произойти в результате действия только касательных или только нормальных рапряжений или же при совместном действии касательных и нормальных напряжений.

Действие касательных напряжений.

Максимальные касательные напряжения возникают в основном на участках концевых частей балки, где действует наибольшая поперечная сила, а влиянием изгибающего момента можно пренебречь.

Величину касательных напряжений в стенке определяют по формуле

, (8.7)

, (8.7)

где Q — поперечная сила, действующая в опорном сечении балки; h — высота стенки; δС — толщина стенки;

2 — число стенок, воспринимающих поперечную нагрузку.

Условие обеспечения местной устойчивости:

, (8.8)

, (8.8)

где  — критические касательные напряжения, при которых происходит потеря устойчивости,

— критические касательные напряжения, при которых происходит потеря устойчивости,

, МПа, (8.9)

, МПа, (8.9)

где a и b — бόльшая и наименьшая стороны прямоугольной пластины между поясами и большими диафрагмами.

При одинаковых запасах прочности и местной устойчивости, приняв τКР равным пределу текучести,  , можно получить условие, когда не требуется установка поперечных ребер жесткости (больших диафрагм):

, можно получить условие, когда не требуется установка поперечных ребер жесткости (больших диафрагм):

, (8.10)

, (8.10)

где h 0, S — высота и гибкость стенки.

Таким образом, устойчивость стенок при действии касательных напряжений даже при отсутствии ребер жесткости будет обеспечена, если обеспечена их прочность. С учетом того, что в стенке неизбежно действуют и нормальные напряжения (даже незначительные), рекомендуется принимать для углеродистых сталей  , а для низколегированных

, а для низколегированных  .

.

Действие нормальных напряжений.

Для середины балки в зоне действия максимального изгибающего момента и, следовательно, максимальных нормальных напряжений при весьма малых касательных напряжениях проверка местной устойчивости стенки производится по условию  , (8.11)

, (8.11)

где  — критические напряжения, при которых происходит потеря устойчивости.

— критические напряжения, при которых происходит потеря устойчивости.

Для стенок коробчатых балок при отсутствии местных нагрузок на стенку

, МПа. (8.12)

, МПа. (8.12)

Аналогично предыдущему случаю при гибкости

(8.13)

(8.13)

достаточно укрепить стенку только основными диафрагмами: для углеродистых сталей при  ; для низколегированных при

; для низколегированных при  . При гибкости

. При гибкости  для углеродистых сталей и

для углеродистых сталей и  для низколегированных сталей необходимо устанавливать продольное ребро жесткости на расстоянии

для низколегированных сталей необходимо устанавливать продольное ребро жесткости на расстоянии  от верхнего пояса. Если этого недостаточно, устанавливают два продольных ребра: первое – на расстоянии

от верхнего пояса. Если этого недостаточно, устанавливают два продольных ребра: первое – на расстоянии  , второе – на расстоянии

, второе – на расстоянии  от верхнего пояса.

от верхнего пояса.

Совместное действие касательных и нормальных напряжений.

Для сечений, в которых действуют значительный изгибающий момент и значительная поперечная сила, после размещения основных диафрагм проводится проверка местной устойчивости по условию

. (8.14)

. (8.14)

8.3.5. Установка поперечных и продольных ребер жесткости

При установке как поперечных, так и продольных ребер жесткости местная устойчивость отсеков стенки над продольным ребром жесткости и под проверяется отдельно [14].

Первая пластинка, расположенная между сжатым поясом и продольным ребром, проверяется по формуле

, (8.15)

, (8.15)

где  , (8.16)

, (8.16)

b 1 — расстояние от верхнего пояса до продольного ребра; τКР рассчитывается по формуле (8.9).

Вторая пластинка, расположенная между продольным ребром и нижним поясом, проверяется по формуле

, (8.17)

, (8.17)

где  . (8.18)

. (8.18)

Если первая пластинка укрепляется дополнительно малыми диафрагмами (см. рис. 8.1, г), то в этом случае для ее проверки используют формулы (8.15) и (8.16).

Устойчивость стенок балок асимметричного сечения (с более развитым сжатым поясом) проверяют аналогичным образом со следующими изменениями.

Для стенок, укрепленных только поперечными ребрами жесткости, в формуле (8.12) под высотой стенки h понимается удвоенное расстояние от нейтральной оси до расчетной (сжатой) границы отсека.

Для стенок, укрепленных поперечными ребрами и одним продольным ребром, расположенным в сжатой зоне, в формулу (8.16) вместо  подставляют

подставляют  ,

,

где  ; σР — краевое растягивающее напряжение (со знаком минус) у расчетной границы отсека.

; σР — краевое растягивающее напряжение (со знаком минус) у расчетной границы отсека.

8.3.6. Конструктивные исполнения ребер жесткости

Поперечные ребра жесткости (диафрагмы).

Большие диафрагмы выполняются из листового проката и привариваются к верхнему поясу и стенкам. В ряде работ рекомендуется не приваривать диафрагмы к поясу в зоне расположения рельса, а осуществлять их плотную пригонку. Между нижней кромкой диафрагмы и нижним поясом оставляют зазор в 10 мм.

При достаточно больших размерах балок для уменьшения металлоемкости в диафрагмах делается вырез (рис 8.2).

Рис. 8.2. Большая диафрагма с вырезом

Рис. 8.2. Большая диафрагма с вырезом

|

Из условий обеспечения устойчивости как стенки, так и диафрагмы размер выступающей части ребра принимается

мм. (8.19)

мм. (8.19)

Толщина ребра из условия обеспечения его устойчивости должна быть

- для стали Ст. 3  ;

;

- для низколегированной стали  .

.

Момент инерции диафрагмы относительно плоскости стенки (ось y 1— y 1) должен быть

, (8.20)

, (8.20)

где h и δС — высота и толщина стенки.

При определении момента инерции диафрагмы в расчет должна включаться часть стенки a =20 δС. Верхняя кромка диафрагмы проверяется по условиям ее работы на сжатие. Наибольшие напряжения сжатия на кромке диафрагмы [2] при расположении колеса тележки над диафрагмой

. (8.21)

. (8.21)

Здесь D — давление колеса тележки; S — площадка контакта рельса с поясом: для железнодорожных рельсов S =0,6 B Р, где B Р — ширина подошвы рельса; для крановых рельсов S = B Р; δД — толщина диафрагмы (с накладками, если они имеются);

, (8.22)

, (8.22)

где J П — собственный момент инерции пояса.