.

.

Здесь [ f СТАТ]=1/600 — относительный статический прогиб моста;  ; DR H=202 кН — нормативная подвижная нагрузка; E =2.1×105 МПа — модуль упругости материала.

; DR H=202 кН — нормативная подвижная нагрузка; E =2.1×105 МПа — модуль упругости материала.

Толщина стенки

,

,

где  — высота балки.

— высота балки.

Придавая высоте балки различные значения, получим соответствующие величины толщины стенки. Результаты, как и в предыдущем случае, введем в табл. 10.1.

10.5.3. Определение размеров поперечного сечения

пролетной балки

Для наглядности и удобства пользования данными табл. 10.1 построим графики зависимости высоты стенки балки от ее толщины – рис. 10.4, из которых видно, что определяющим является условие обеспечения жесткости конструкции, а не ее прочности. Так, например, при высоте стенки 1,4 м ее оптимальная толщина по условию прочности составляет лишь 7 мм, а по условию жесткости 13 мм.

| Таблица 10.1 Толщина стенки при различной ее высоте | |||||

| Толщина стенки | Высота стенки, м | ||||

| 1,0 | 1,2 | 1,4 | 1,6 | 1,8 | |

| По условию прочности δСs, м | 0,011 | 0,0076 | 0,0056 | 0,0043 | 0,0034 |

| По условию жесткости δС f , м | 0,0355 | 0,0205 | 0,0129 | 0,0087 | 0,0061 |

Высота балки мостовых кранов обычно составляет 1/16…1/18 пролета, значит, для проектируемого крана с пролетом L =22,5 м H =(1,4…1,25) м.

Примем высоту стенки H =1,4 м и по графику (рис. 10.4) получим оптимальную толщину стенки δС=0,013 м. Ширину пояса для обеспечения жесткости балки в горизонтальной плоскости рекомендуется принимать  и

и  . Тогда

. Тогда  . Принимаем В =0,47 м. Толщину пояса определяем по формуле (5.10):

. Принимаем В =0,47 м. Толщину пояса определяем по формуле (5.10):

.

.

Данное сечение пролетной балки имеет момент инерции

.

.

Превышение J =0,012 м4 по отношению к требуемому моменту инерции Jx =0,0059 м4 говорит о том, что балка с выбранными параметрами в 2 раза жестче требуемой. Поэтому изменим (уменьшим) толщину стенки до δС=0,008 м при высоте Н =1,3 м. При этом вес балки несколько увеличится. Однако это увеличение несущественно. Так, по данным профессора М. М. Гохберга [13], при отклонении параметров на 20% от оптимального значения вес балки увеличится не более чем на 2,5%. Ширину пояса принимаем В =0,512 м. Тогда его толщина  .

.

Обычно тощину пояса принимают dП=(1…3)δС, в связи с чем δП=δС=0,008 м.

Расстояние между стенками b ≤60δП=60×0,008=0,48 м. Полученные расчетные размеры поперечного сечения балки указаны на рис. 10.5.

Рис 10.4. Кривые зависимости высоты балки Р от толщины стенки δ

Рис 10.4. Кривые зависимости высоты балки Р от толщины стенки δ

|  Рис. 10.5. Расчетное сечение балки в середине пролета

Рис. 10.5. Расчетное сечение балки в середине пролета

|

Рассчитаем геометрические характеристики данного сечения:

момент инерции в вертикальной плоскости

момент инерции в горизонтальной плоскости

момент сопротивления в вертикальной плоскости

момент сопротивления в горизонтальной плоскости

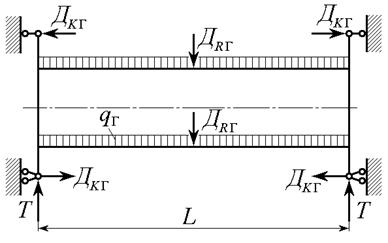

10.6. Компоновочная схема моста

Компоновка моста крана определяется в значительной степени компоновкой узлов сопряжения пролетных балок с концевыми и конструкцией ходовой части крана. Краны грузоподъемностью до 50 т устанавливают на четырех ходовых колесах, из которых два являются приводными. Соединение пролетных балок с концевыми осуществляют в стык как балок одинаковой высоты по схеме рис. 7.11, а.

10.6.1. Балки

Концевые балки для крана грузоподъемностью 32 т проектируются, как и пролетные, коробчатого сечения с толщиной стенок и поясов δСК= δПК=0,008 м. Высота этих балок назначается 0,6 от высоты пролетной балки Н 1=0,6×1,3»0,8 м. Привод механизма передвижения крана [2] принимается по данным табл. 7.1: двигатель МТВ 311-6, редуктор Ц2-400, тормоз ТТ-250, диаметр колеса D К=710 мм. Ширина концевой балки определяется расстоянием между серединами корпусов (букс) подшипников ходовых колес – 2С (см. рис. 7.5 и табл. 7.1). Полученное сечение балки показано на рис. 10.6.

Рис. 10.6. Среднее сечение концевой балки

Рис. 10.6. Среднее сечение концевой балки

|

10.6.2. Компонование механизма передвижения крана

Для компоновки механизма передвижения крана устанавливаются ходовые колеса с буксами между стенками концевой балки с совмещением нижней кромки буксы с нижним поясом балки (рис. 10.7).

Передняя кромка буксы определила конец концевой балки. Таким образом установлено положение ходового колеса относительно балки. Вал ходового колеса соединяется с выходным валом редуктора Ц2-400 посредством промежуточного вала длиной примерно 1000 мм. Далее входной вал редуктора соединяется с валом двигателя МТВ 311-6 зубчатой муфтой типа I. Тормозной шкив с тормозом ТТ-250 устанавливаем на втором входном валу редуктора.

Оставляя небольшой проход (300…500 мм) между двигателем и стенками пролетной балки (в данном случае 270 мм, что маловато), получаем положение пролетной балки относительно концевой. Расстояние от оси ходового колеса до оси подтележечного рельса оказалось равным 1100 мм, а база крана В К=5600 мм. Последняя, с целью недопущения заклинивания крана на путях, должна быть не менее 1/6 пролета крана.

|

|

| Рис. 10.7. Компоновка сопряжения пролетной балки с концевой и привода механизма передвижения крана |

Отсюда минимально допускаемая величина базы  , т. е. условие отсутствия заклинивания крана выполняется.

, т. е. условие отсутствия заклинивания крана выполняется.

10.6.3. Сопряжение пролетных балок с концевыми

Соединение балок осуществляется с помощью накладок 1, 2, 3 (рис.10.8). Эти привариваемые накладки не только обеспечивают неизменность положения балок относительно друг друга, но и являются компенсаторами допусков присоединительных размеров.

При стыковке балок, чтобы выдержать необходимый размер пролета L К=22500 мм, между пролетной и концевой балками предусматривается гарантируемый зазор Д, за счет которого регулируется положение пролетной балки относительно концевой.

Длина пролетной балки определяется из следующих условий. Горячекатаные стальные листы по ГОСТ 199903—74 при толщине δ=8 мм и ширине В =1800 мм выпускаются длиной до 12000 мм.

Для пролета крана 22500 мм стенка пролетной балки составляется из трех листов длиной около 22500:3=7500 мм. Такое деление стенки необходимо также для обеспечения строительного подъема.

Задавшись зазором Д=10 мм (рис. 10.8), определяют номинальную длину балки:

Lx = L Н—2 a —2Д=22500—2∙198—2∙10=22084 мм,

где a= 198 мм — половина ширины пояса концевой балки.

Листы, составляющие стенку пролетной балки, нарезаются по длине с предельными отклонениями ±  , что для заготовок длиной 7500 мм равно ±6 мм [21, табл. 1.43]. Таким образом, длина пролетной балки Lx =22084±18 мм.

, что для заготовок длиной 7500 мм равно ±6 мм [21, табл. 1.43]. Таким образом, длина пролетной балки Lx =22084±18 мм.

Минимальный зазор при указанном допуске

,

,

а максимальный

.

.

Расположение накладок 1, 2, 3 и сварных швов см. на рис.10.8.

Рис. 10.8. Стыковка пролетной балки с концевой

Рис. 10.8. Стыковка пролетной балки с концевой

|

10.7. Размещение ребер жесткости

Гибкость стенки пролетной балки в ее средней части

.

.

Здесь h и δС — высота и толщина стенки соответственно.

Обычно при 160≤ S С≤265 для малоуглеродистой стали устанавливают поперечные и одно продольное ребро жесткости. Поперечные ребра (диафрагмы) выполняются из листового проката. Ширину выступающей части ребра (рис.10.9) определяют по условию:

.

.

Принимается ширина b Р=90 мм. Толщина ребра из условия обеспечения его устойчивости: dР/ b Р/15/90/15=6 мм.

Момент инерции ребра относительно плоскости стенки должен быть  фактический же с учетом двух частей стенки шириной 20δС по обе стороны от ребра

фактический же с учетом двух частей стенки шириной 20δС по обе стороны от ребра

| Рис. 10.9. Установка большой диафрагмы |

Поскольку J Р=1,45×10-6<[ J Р]=1,97×10-6 м4, увеличим толщину ребра до δР=8 мм, а ширину b Р до 100 мм. Тогда

, что больше требуемого значения.

, что больше требуемого значения.

Шаг поперечных ребер для обеспечения прочности рельса должен быть  ,

,

где  — минимальный момент сопротивления рельса; R уп=350 МПа — нормативное сопротивление материала рельса; D =128 кН — давление колеса тележки (см. рис. 4.3); γР=0,5 — коэффициент условий работы рельса.

— минимальный момент сопротивления рельса; R уп=350 МПа — нормативное сопротивление материала рельса; D =128 кН — давление колеса тележки (см. рис. 4.3); γР=0,5 — коэффициент условий работы рельса.

В соответствии с этими условиями при ширине поверхности катания колеса (диаметром D К=400 мм) В 1=80 мм (табл.7.1) устанавливается рельс с шириной головки b Р = В 1 — 15 мм = 80 — 15 = 65 мм. Этому размеру соответствует рельс Р43, минимальный момент сопротивления которого  = 208 см3 (табл. 10.2).

= 208 см3 (табл. 10.2).

| Таблица 10.2 Основные данные железнодорожных рельсов | |||||||||||

| |||||||||||

| Тип рельсов | Основные размеры, мм | ГОСТ на конструкцию и размеры | |||||||||

| A | B | C | D | R | r | ||||||

| Р8 | - | ГОСТ 6368—82 | |||||||||

| Р11 | 80,5 | ||||||||||

| Р18 | |||||||||||

| Р24 | 10,5 | ГОСТ 7173—54 ГОСТ 7174—75 | |||||||||

| Р43 | 14,5 | ||||||||||

| Р50 | |||||||||||

| 1Р65 | ГОСТ 8161—75 | ||||||||||

| 2Р65 | |||||||||||

| Тип рельсов | Расчетные данные | Масса 1 м рельса, кг | |||||||||

| Площадь поперечного сечения, см2 | z 1, см | z 2, см | Моменты инерции, см4 | Моменты сопротивления, см3 | |||||||

| Jx | Jy | W 1 | W 2 | W 3 | |||||||

|

|

| |||||||||

| Р8 | 10,76 | 2,89 | 3,61 | 60,21 | 9,88 | 20,86 | 16,66 | 3,66 | 8,42 | ||

| Р11 | 14,28 | 3,96 | 4,09 | 126,6 | 17,06 | 31,99 | 30,93 | 5,17 | 11,18 | ||

| Р18 | 22,88 | 4,31 | 4,69 | 238,4 | 40,68 | 55,36 | 50,81 | 10,17 | 17,91 | ||

| Р24 | 31,79 | 5,33 | 5,47 | 497,8 | 86,1 | 93,39 | 91,02 | 18,72 | 24,90 | ||

| Р43 | 6,85 | 7,15 | 217,3 | 208,3 | 44,65 | ||||||

| Р50 | 65,99 | 7,05 | 8,15 | 51,67 | |||||||

| 1Р65 | 82,65 | 8,13 | 9,87 | 64,72 | |||||||

| 2Р65 | 82,79 | 8,17 | 9,87 | - | - | 64,98 | |||||

При этих параметрах шаг поперечных ребер

.

.

Учитывая, что верхний пояс пролетной балки достаточно тонок, для обеспечения его прочности при действии местных напряжений от давления колес тележки принимаем конструктивно шаг малых диафрагм l М≈ h =1200 мм, шаг больших диафрагм l Б=3 l М=3×1200=3600 мм.

Проверка прочности поперечного ребра по условию работы его верхней кромки на сжатие делается по формуле

,

,

где S РС=0,6 В — длина линии контакта рельса и пояса над ребром; В =0,114м — ширина подошвы рельса Р43 (см. табл. 10.2). Тогда S РС=0,6×0,114=0,068 м, D =128 кН; R =243 МПа — расчетное сопротивление материала при сжатии;  — расчетная зона распределения давления колеса по ребру;

— расчетная зона распределения давления колеса по ребру;

— момент инерции пояса; J РС =1489×10-8 м4 — момент инерции рельса (см. табл. 10.2); m 0= m 1 m 2 m 3=0,9·1,0·0,95=0,855 — коэффициент условий работы.

— момент инерции пояса; J РС =1489×10-8 м4 — момент инерции рельса (см. табл. 10.2); m 0= m 1 m 2 m 3=0,9·1,0·0,95=0,855 — коэффициент условий работы.

Тогда  .

.

Таким образом, напряжение сжатия

, что намного меньше допустимого напряжения

, что намного меньше допустимого напряжения  .

.

Проверку прочности верхнего пояса между диафрагмами необходимо проводить в силу того, что он испытывает напряжения от местного изгиба, деформируясь совместно с рельсом.

Величины местных напряжений:

вдоль оси балки

; (10.1)

; (10.1)

поперек оси балки

. (10.2)

. (10.2)

В этих выражениях l =1,2 м — расстояние между диафрагмами; δП=0,008 м — толщина пояса; μ — коэффициент Пуассона; J Р=14,89×10-6 м4 — момент инерции рельса; b =0,48 м — размер «в свету» между стенками балки.

.

.

Подставив числовые значения параметров в формулы (10.1) и (10.2), имеем:

,

,

.

.

Прочность пояса с учетом напряжений s х общего изгиба балки проверяется по приведенным напряжениям для плоского напряженного состояния:

. (10.3)

. (10.3)

Подставим в это уравнение параметры, полученные выше:

.

.

Расчетное сопротивление материала:

R γ0=243·0,9·0,85·1=186 МПа>129 МПа,

и, следовательно, прочность верхнего пояса обеспечена.

Местная устойчивость стенок при действии нормальных напряжений обеспечивается установкой диафрагм. Проверка производится по условию (8.11):

,

,

где  – критическое напряжение, при котором происходит потеря устойчивости.

– критическое напряжение, при котором происходит потеря устойчивости.

Подставив значения толщины δС и высоты стенки h в середине пролета, имеем

.

.

Отношение нормальных напряжений ( ) к критическим

) к критическим  , что говорит о достаточно высокой устойчивости стенок.

, что говорит о достаточно высокой устойчивости стенок.

Продольное ребро жесткости.

При жесткости 160 ≤ S ≤ 265, как указывалось в начале раздела, рекомендуется ставить одно продольное ребро. В нашем примере  , и в силу незначительного превышения границы необходимость установки продольного ребра жесткости отпадает.

, и в силу незначительного превышения границы необходимость установки продольного ребра жесткости отпадает.

10.8. Строительный подъем пролетных балок

Поскольку пролет рассчитываемого крана более 17 м, пролетным балкам необходимо придать строительный подъем, который должен быть  ,

,

где f В — прогиб пролетной балки от веса тележки с грузом; fq — прогиб пролетной балки от действия веса моста; L — пролет крана.

Прогиб

. (10.4)

. (10.4)

Здесь J 1 x =6,2×10-3 м4 — момент инерции балки при изгибе в вертикальной плоскости;  — погонный вес полумоста (см. п. 10.3.1); Е =2.1×105 МПа.

— погонный вес полумоста (см. п. 10.3.1); Е =2.1×105 МПа.

Подставив численные значения параметров в формулу (10.4), будем иметь

.

.

Прогиб балки от веса тележки с грузом:

,

,

где DR =256 кН — нагрузка на балку от веса груза и тележки;  ; В Т=3,2 м — база тележки.

; В Т=3,2 м — база тележки.

Необходимый строительный подъем f 0=0,017+0,045/2=0,039 м, и поскольку 0,039>22,5/800, окончательно принимаем f 0=0,039 м.

При составлении вертикальных стенок из трех листов (было принято выше) длиной z≈7,5 м строительный подъем в стыках

.

.

Скос при схеме раскроя по рис. 7.22

.

.

10.9. Прочность пролетной балки

при ее общем изгибе в двух плоскостях

Проверку прочности балки в средней части пролета производим при действии нагрузок комбинации I.1.Б.

, (10.5)

, (10.5)

где М 1 у и W 1 х — изгибающий момент и момент сопротивления в вертикальной плоскости. Значения М 1 у =1333 кН·м и W 1 х =9,6×10-3 м3 берем из выше произведенных расчетов; М 1 х и Wу =11,9×10-3 м3 — изгибающий момент и момент сопротивления в горизонтальной плоскости; R =243 МПа — расчетное сопротивление материала; m 0=0,855 — коэффициент условий работы (см. выше).

Схема приложения горизонтальных нагрузок приведена на рис. 10.10.

Рис. 10.10. Схема приложения горизонтальных нагрузок

Рис. 10.10. Схема приложения горизонтальных нагрузок

|

Горизонтальные инерционные нагрузки рассчитываются по формуле

,

,

где j =0,1 м/с2 — ускорение крана при пуске механизма; g =9,81 м/с2 — ускорение силы земного притяжения; Gi В — расчетные силы веса изделий, создающих инерционные нагрузки.

При  горизонтальные инерционные нагрузки будут равны:

горизонтальные инерционные нагрузки будут равны:

от распределенной нагрузки q Г=0,0102×6,6=0,067 кН/м;

от веса кабины G К.Г=0,0102×16,8=0,171 кН;

от привода передвижения G ПР.Г=0,0102×7,2×2=0,147 кН;

от веса груза и тележки ДR Г=1282×0,0102=2,611 кН.

Суммарный горизонтальный момент в среднем сечении пролета определим по выражениям

, (10.6)

, (10.6)

, (10.7)

, (10.7)

где В К =5,6 м — база крана; J 1y=3,06×10-3 м4 — момент инерции пролетной балки в горизонтальной плоскости (см. выше); J 2y — момент инерции концевой балки в горизонтальной плоскости,

;

;

L Т — база тележки.

Подставляя численные значения параметров в формулы (10.6), (10.7), получим:

,

,

.

.

Напряжения в балке определяем по формуле (10.5):

, что не превышает сопротивления материала m 0 R =0,855×243=208 МПа.

, что не превышает сопротивления материала m 0 R =0,855×243=208 МПа.

10.10. Сварной шов, соединяющий накладку

с концевой балкой

Узел сопряжения пролетной балки с концевой приведен на рис. 10.8.

Проверяем прочность вертикального шва по формуле

, (10.8)

, (10.8)

где

А — максимальное значение поперечной силы при крайнем предельном положении тележки со стороны кабины; L, a 1, В Т, а 2 — размеры по рис. 10.2); β — коэффициент для однопроходной автоматической сварки; h Ш=0,006 м —толщина углового шва; l Ш — расчетная длина шва, равная его геометрической длине без удвоенной толщины шва; Rwf =180 МПа — расчетное сопротивление для углового шва; m0 =0,855 — коэффициент неполноты расчета.

А — максимальное значение поперечной силы при крайнем предельном положении тележки со стороны кабины; L, a 1, В Т, а 2 — размеры по рис. 10.2); β — коэффициент для однопроходной автоматической сварки; h Ш=0,006 м —толщина углового шва; l Ш — расчетная длина шва, равная его геометрической длине без удвоенной толщины шва; Rwf =180 МПа — расчетное сопротивление для углового шва; m0 =0,855 — коэффициент неполноты расчета.

Подставив численные значения в формулы (10.8), получаем:

.

.

Прочность шва обеспечена.

10.11. Сварной шов,

соединяющий пояс со стенкой

При действии вертикальных сил на балку последняя изгибается в вертикальной плоскости, и между полкой и стенками возникают горизонтальные сдвигающие усилия, которые воспринимаются сварными швами. Касательные напряжения среза

, (10.9)

, (10.9)

где S П=0,0059 м4 — статический момент брутто пояса балки; J БР=6,2·10-3 МПа — момент инерции брутто сечения балки (см. выше).

Подставляя численные значения в зависимость (10.9), получим:

.

.

Таким образом, прочность шва обеспечена.

11. Организация выполнения

курсовой работы.

Требования по объему и оформлению

Курсовое проектирование металлических конструкций на основании ранее выполнявшихся студентом графических и расчетных работ по черчению, начертательной геометрии, теории механизмов и машин, деталям машин, ГПМ призвано выработать навыки проектирования машины в целом и тем самым закончить общеинженерную подготовку будущего специалиста.

Практическая самостоятельная работа студента над темой курсовой работы будет эффективной только в том случае, если обучающийся твердо усвоит основные теоретические положения ранее изучавшегося лекционного материала, успешно выполнит расчетный и лабораторный практикумы. Курсовое проектирование способствует практическому закреплению ранее приобретенных знаний и навыков.

Характер работы в процессе курсового проектирования позволяет решать задачи студенческой научно-исследовательской работы. Хорошо подготовленные студенты могут выполнять реальные проекты, выдвигаемые производством.