| Помещения | Площадь, кг |

| Санитарно-гигиенические (гардеробные, душевые, туалеты и др.) Общественного питания, включая подсобные помещения кухни Медицинские Культурно-массовые (красные уголки, библиотеки, учебные комнаты) Служебные (цеховые конторы, лаборатории) общественных организаций Итого на одного списочного работающего | 3,16 0,61 0,13 0,30 0,70 0,04 ~ 5,00 |

2.3.4. Планировка оборудования, выбор транспорта,

определение производственной площади

Планировкой цеха называется графическое изображение на плане и его разрезах всего оборудования, подъемно-транспортных устройств и инженерных сетей, предназначенных для обслуживания технологических процессов.

На планировке условными обозначениями показывают:

– строительные элементы: стены наружные и внутренние, колонны, перегородки (с указанием их типа), дверные и оконные проемы, ворота, подвалы, тоннели, основные каналы, антресоли, люки, галереи и т.п.;

– технологическое оборудование и основной производственный инвентарь: расположение станков, машин (и прочих видов оборудования, включая резервные места), плит, верстаков, стендов, складочных площадок для материалов, заготовок, полуфабрикатов и мест для контроля деталей, а также магистральные и внутрицеховые проезды;

– подъемно-транспортные устройства: мостовые, балочные, консольные и прочие краны (о указанием их грузоподъемности), конвейеры, рольганги, монорельсы, подъемники, рельсовые пути;

– расположение вспомогательных помещений и мастерских, складов, кладовых, трансформаторных подстанций, вентиляционных камер, а также административно-служебных помещений и санитарных узлов, размещаемых на площади цеха.

На плане обозначают названия цехов, отделений, вспомогательных помещений и групп оборудования, а также указывают основные размеры здания в целом (длина и ширина здания, ширина пролетов, шаг колонн) и внутренние размеры основных крупных изолированных помещений.

Оборудование на плане изображают условным упрощенным контуром с учетом крайних положений движущихся частей станка,открывающихся дверей и кожухов. Внутри контура оборудования (для мелкого оборудования – вне контура на выносной полке) указывают номер оборудования по спецификации, составленной к плану.

Рядом с контуром оборудования, а также других рабочих мест (верстаков, стендов и пр.) на чертеже планировки цеха условно обозначают место рабочего в виде кружка диаметром 4-5 мм (при масштабе 1:100); кружок делят на две половины – темную и светлую; последняя обращена к станку.

Планы расположения оборудования для крупных корпусов выполняют в масштабе 1:200; допускается применение масштаба 1:100. Разрезы корпуса выполняют на базе архитектурно-строительных чертежей в масштабе 1:400.

При выполнении планировочных работ за основу рекомендуется принимать следующие принципы.

1. Размещение оборудования в цехе должно отвечать разработанному или типовому технологическому процессу. Необходимо стремиться к тому, чтобы каждый станок и рабочее место располагались в порядке последовательности выполнения технологических операций обработки, контроля, сдачи деталей и изделий.

2. Расположение оборудования, проходов и проездов должно обеспечивать удобство и безопасность работы, возможность монтажа, демонтажа и ремонта оборудования, удобство подачи заготовок и инструмента, удобство уборки отходов.

3. Планировка оборудования должна быть увязана с применяемыми подъемно-транспортными средствами. В планировке должны быть предусмотрены кратчайшие пути перемещения, заготовок, деталей, узлов в процессе производства, исключающие возвратные движения. Грузопотоки не должны пересекаться между собой, а также пересекать или перекрывать основные проезды, проходы и дороги, предназначенные для движения людей.

4. Планировка должна быть гибкой, легко поддающейся перепланировке при изменении технологических процессов и разрабатываться с учетом выпуска изделий разных типов при наиболее полном использовании производственных площадей.

5. При разработке планировки должна быть рационально использована не только производственная площадь, но и весь остальной объем цеха и корпуса. Высоту здания можно использовать для размещения подвесных транспортных средств, проходных складов для деталей и заготовок, устройства инженерных коммуникаций и т.д.

Лучший вариант планировки должен обеспечивать минимальную себестоимость изготовления продукции и способствовать наиболее рациональному использованию оборудования, материалов, систем обслуживания технологических процессов, а также непрерывному повышению производительности труда рабочих.

В проектной практике применяются два метода разработки планировки цехов:

I) метод плоскостного макетирования с использованием бумажных или картонных вырезных габаритов, темплетов-габаритов, выполненных на прозрачном пластике или магнитных темплетов с применением магнитной резины;

2) метод объемного макетирования с использованием пространственных моделей оборудования, выполненных из дерева, пластмассы, гипса, магнитной резины и др.

Наиболее распространенным является метод планировки с помощью бумажных или картонных габаритов оборудования и фундаментов, которые изготовляют по данным каталогов и чертежам заводов-изготовителей данного оборудования.

В проектных институтах издаются альбомы, содержащие изображение габаритов наиболее распространенного оборудования в масштабах 1:100 и 1:200. Вырезанные габариты закрепляют на плане булавками или кнопками. После утверждения планировки габариты обводят карандашом. Благодаря большей наглядности объемного макета при его использовании легче найти лучшие проектные решения и предупредить возможные ошибки при увязке отдельных частей проекта, которые могут обнаружиться уже в процессе строительства или эксплуатации нового завода.

К планировке оборудования производственных участков наряду с требованиями эстетики предъявляется ряд производственных и эксплуатационных требований, основными из которых являются удобство и безопасность работы, а в условиях поточного производства – максимальное облегчение межоперационной передачи деталей и многостаночного обслуживания. Кроме того, должен быть обеспечен удобный подвоз тяжелого инструмента (расточных головок, больших наборных фрез, шлифовальных кругов и др.), крупных приспособлений и запасных узлов оборудования (электродвигателей, головок) безопасный подход к станку для смазки и разборки его на месте установки (например, выемки длинных валов, связывающих кинематические цепи), возможность уборки стружки.

Требования, касающиеся безопасности и удобства работы, одинаково относятся как к оборудованию, эксплуатируемому в условиях непоточного производства, так и к оборудованию, работающему в условиях поточного производства.

Приведем рекомендации применительно к поточному производству, при проектировании которого возникает больше вопросов, требующих оптимального решения, чем при проектировании непоточного производства.

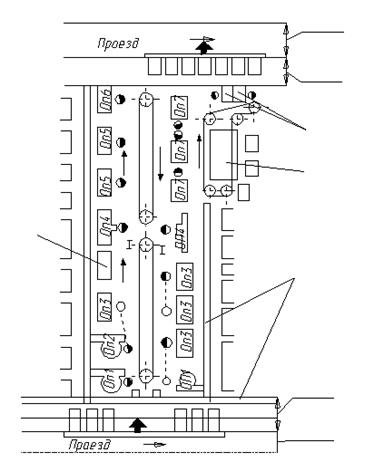

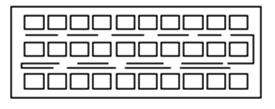

I. При размещении оборудования внутри поточных линий станки расставляют в соответствии с последовательностью операций технологического процесса. При этом станки для черновых и чистовых (отделочных) операций устанавливают на разных концах линий: станки для конечных чистовых операций должны примыкать к сборке, а станки для черновых операций к проезду, питающему линию заготовками. Поэтому технологическое оборудование любой поточной линии располагают между двумя проездами, перпендикулярными к потоку, как это показано на рис.3.

| Рис.3. Пример размещения оборудования поточной линии: I - зона готовой продукции; II - зона заготовок; 1 - ОТК; 2 - моечная машина; 3 - транспортеры для стружки; 4 - резервная площадь |

2. При монтаже станки устанавливают в линию по выступающим деталям, что не только эстетично, но и целесообразно. При такой планировке облегчается уборка помещения, вывоз любого станка с участка (например, при капитальном ремонте), подключение приводов станков к шинным сборкам, питающим их электроэнергией, а также доступ к станкам для обслуживания. В линиях необходимо предусматривать резервные площадки для станков на операциях с высокими коэффициентами загрузки.

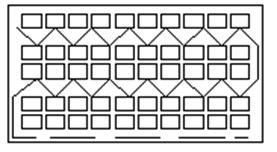

| 3. Пролеты слишком большой или малой длины неудобны в эксплуатации. Длину пролетов выбирают в пределах 24–48 м и более, учитывая длину большинства пролетов. Ширина участков между проездами обычно составляет 50–100 м. Для обеспечения указанных рекомендаций по расположению станков, обрабатывающих разные детали, следует руководствоваться рис.4, где показано такое размещение станков, при котором начальные операции находятся на входе в пролет, а конечные – на выходе из него. | |||

а)

а)

в)

в)

д)

д)

|  б)

б)

г

г

е)

е)

| ||

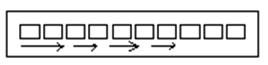

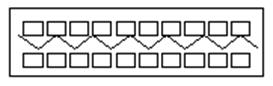

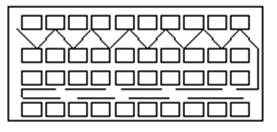

Рис. 4. Варианты расположения станков в поточных линиях:

а - однорядная поточная линия для двух деталей а и 6 (Na+Nb=n); в -однорядная поточная линия (N = n), в двухрядная поточная линия (N =2 n),

г - зигзагообразная поточная линия с тремя односторонними рядами

станков (N = 3 n); д - зигзагообразная поточная линия с одним двусторонним и двумя односторонними рядами станков (N = 4 n); е - зигзагообразная поточная линия с двумя двусторонними и одним односторонним рядами станков

4. Для обеспечения безопасности и удобства работы, а также нормального обслуживания оборудования рекомендуется выдерживать монтажные расстояния между габаритами станков, несущими и ограждающими элементами зданий, а также транспортными устройствами согласно табл. 16–18

Таблица 16