Посадки с натягом предназначаются для образования неподвижных соединений. Разность между диаметром вала и внутренним диаметром втулки до сборки определяет натяг N. При запрессовке деталей происходят растяжение втулки на величину ND и одновременно сжатие вала на величину Nd (рис.2.1), причем ND и Nd в сумме составляют натяг N (N = Nd + ND).

Рис. 3.1. Эскизы к расчету посадок с натягом

Упругие силы, вызываемые натягом, создают по поверхности соединения деталей напряжения, препятствующие их взаимному смещению. Предельные значения натягов выбранной посадки должны удовлетворять следующим условиям [3]:

1. При наименьшем натяге должна обеспечиваться прочность соединения, т.е. не должно быть относительного поворота деталей от действия внешнего крутящего момента или осевого усилия или их совместного действия. Это условие выполняется, если  , где

, где  - наибольший прикладываемый к одной детали момент кручения;

- наибольший прикладываемый к одной детали момент кручения;  - момент трения, зависящий от натяга, размеров соединяемых деталей, шероховатости поверхностей и других факторов.

- момент трения, зависящий от натяга, размеров соединяемых деталей, шероховатости поверхностей и других факторов.

2. При наибольшем натяге должна обеспечиваться прочность соединяемых деталей, т.е. наибольшее напряжение, возникающее в материалах деталей, не должно превышать допустимого значения.

Величину наименьшего натяга при условии, что сопрягаемые поверхности идеально гладкие, рассчитывают по формуле:

, (3.1)

, (3.1)

где  - удельное эксплуатационное давление по поверхности контакта, Па; D = 0,2 м;

- удельное эксплуатационное давление по поверхности контакта, Па; D = 0,2 м;

ED, Еd - модули упругости материалов соединяемых деталей (для стали Е  2,06×1011 Па)

2,06×1011 Па)

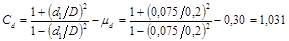

СD, Сd - коэффициенты, определяемые по формулам:

;

;  (3.2)

(3.2)

где D = 0,2 м;

d1 = 0,075 м;

d2 = 0,24 м;

μ d, μ D – коэффициенты Пуассона для металлов охватывающей и охватываемой деталей. Значения коэффициентов приведены в табл.2.2.:

Табл.3.2. Физико-механические характеристики материалов

| Марка материала D |  , Па , Па

|

| Марка материала d |  , Па , Па

|

|

| Сталь 45 | 3,53×108 | 0,30 | Сталь 45 | 3,53×108 | 0,30 |

Величина удельного контактного эксплуатационного давления при совместном воздействии осевого сдвигающего усилия и крутящем моменте определяется по формуле:

; (3.3)

; (3.3)

где Р =20 kH =20·10³ Н;

D =200 mm =0,2 м;

l =100mm =0,1м;

n =l,5...2 - коэффициент запаса прочности соединения на возможные перегрузки и воздействие вибраций;

f - коэффициент трения, предусмотренный в табл.2.3.:

Табл.3.3. Значения коэффициентов трения

| Метод запрессовки | Материал деталей | Смазка | Коэффициент трения сцепления при распрессовке | |||

| охватываемой | охватывающей | |||||

| осевого | кругового | |||||

| Механическая запрессовка | Сталь 30-50 | Сталь 30-50 | Всухую | 0,17 | 0,09 |

Полученные результаты подставляем в формулу (3.1):

Прежде, чем приступить к выбору посадки, следует проверить обеспечение прочности соединяемых деталей. Для этого определяют предельное допустимое удельное контактное давление на основе теории наибольших касательных напряжений [2].

(3.4)

(3.4)

(3.5)

(3.5)

где  и

и  - условный предел текучести или предел прочности сопрягаемых деталей.

- условный предел текучести или предел прочности сопрягаемых деталей.

= 3,53·108 Па;

= 3,53·108 Па;  = 3,53·108 Па

= 3,53·108 Па

Стандартную посадку выбирают таким образом, чтобы детали не проворачивались относительно друг друга, поэтому:

;

;

Величина  определяется в соответствии с формулами (3.1)...(3.3) при РНБ. При этом в качестве РНБ принимается одно из двух значений РДОП, рассчитанных по (3.4) и (3.5), имеющее наименьшее значение.

определяется в соответствии с формулами (3.1)...(3.3) при РНБ. При этом в качестве РНБ принимается одно из двух значений РДОП, рассчитанных по (3.4) и (3.5), имеющее наименьшее значение.

По N max расч. = 420 мкм и N min расч. =11 мкм из таблицы 1.49 [6] определяем посадку  .

.

Прежде, чем выбрать посадку, следует учесть, что на прочность соединения вала и отверстия оказывает существенное влияние высота микронеровностей.

Для расчета компенсации влияния микронеровностей материалов с различными механическими свойствами рекомендуется пользоваться формулами (3.6):

, (3.6)

, (3.6)

где k, k1, k2 - коэффициенты, учитывающие смятия микронеровностей поверхностей отверстия и вала табл.3.4.:

Табл.3.4. Значения коэффициентов k, k1, k2;

| Метод сборки соединения | k | k 1 | k 2 |

| Материал соединения | |||

| Сталь или чугун | Бронза или сталь | ||

| Механическая запрессовка Без смазки | 0,25-0,50 | 0,1-0,2 | 0,6-0,8 |

Выбор величин микронеровностей производят по табл.3.5. и [2]:

Табл.3.5. Значения шероховатости поверхности Rz в соответствии с полями допусков

| Номинальные размеры, мм | Валы | Отверстия | ||||||

| s 5 r 5 | h 6 p 6 r 6 t 7 u 7 | h 7 s 7 | u 8 x 8 z 8 | Н 6 | H 7 R 7 U 7 | Н 8 U 8 | Н 9 | |

| Rz, мкм | ||||||||

| Свыше 180 до 200 | 6,3 | 6,3 | 6,3 |

Таким образом, значения натягов при выборе посадок:

Величины натягов могут также зависеть и от ряда других факторов (температуры при эксплуатации, неоднородности физико-химических свойств, материалов, отклонения формы сопрягаемых поверхностей и др.), которые здесь не рассматриваются. В случае необходимости следует использовать рекомендации [3].

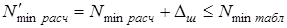

Согласно теоретическим положениям и алгоритму расчета было установлено: N' max расч. = 426 мкм и N' min расч. =17 мкм

В соответствии с ГОСТ 25347-82 принимаем посадку Æ  или Æ

или Æ  , для которой (рис.3.2) является характерным следующее:

, для которой (рис.3.2) является характерным следующее:

- допуск вала Тdтабл. =0,072 мм;

- допуск отверстия ТDтабл. =0,072 мм;

- максимальный натяг N max тa6л =0,308 мм;

- минимальный натяг N min табл. =0,164 мм;

- допуск посадки TNтабл. = N max табл. - N min табл. = 0,144 мм

Рис 3.2 Схема расположения полей допусков посадки с натягом

Решение верное, если выполняются условия:

;

;

Принятая посадка обеспечивает неподвижность соединения и при наименьшем натяге, так как N min табл .≥ N' min расч. (164>11) мкм, и .N max табл. ≤ N' max расч (308>426) мкм.