сухим горячим способом в многоэтажных прессах

:

а) склеивание по несколько листов фанеры толщиной до 8 мм в рабочем просвете пресса при постоянном рабочем давлении (максимальная толщина пакетов в одном промежутке пресса не может быть больше 18 мм) имеет ряд недостатков: не обеспечивается равномерный и достаточный прогрев как по площади, так и по толщине пакета;

б) склеивание по одному листу фанеры толщиной более 6 мм в просвете пресса при постоянном давлении характеризуется симметричностью упрессовки и меньшей покоробленностью листов;

в) склеивание по одному листу фанерных плит толщиной более 18 мм с охлаждением плит пресса имеет ряд преимуществ: симметричный нагрев каждого листа, одинаковая влажность и упрессовка наружных листов, более низкая упрессовка в целом всего листа фанеры.

Упрессовка фанеры

Разница между начальными и конечными размерами склеиваемого материала, приведенная к его начальному размеру, называется упрессовкой и выражается в процентах.

,

где ΣSш – толщина пакета шпона до склеивания, мм;

Sф – толщина фанеры, мм.

Величина упрессовки

зависит от

- величины и продолжительности воздействия давления прессования;

- породы древесины (у хвойного шпона упрессовка на 30…50% больше, чем у лиственного);

- температуры и влажности шпона;

- используемого клея (фенолоформальдегидные больше увлажняют, чем КФ);

- толщины шпона и пакета фанеры (неравномерность нагрева по толщине провоцирует различную (до 6%) упрессовку наружных и внутренних слоев);

- положения листов шпона относительно плит пресса и т.д.

Упрессовка играет как положительную, так и отрицательную роль. Так при производстве бакелизированной фанеры, имеющей улучшенные физико-механические свойства, необходима упрессовка от 30 до 35%. При изготовлении фанеры общего назначения большая упрессовка приводит к безвозвратным потерям (до 20%).

Упрессовка играет как положительную, так и отрицательную роль. Так при производстве бакелизированной фанеры, имеющей улучшенные физико-механические свойства, необходима упрессовка от 30 до 35%. При изготовлении фанеры общего назначения большая упрессовка приводит к безвозвратным потерям (до 20%).

Снизить упрессовку возможно за счет

- однопакетного способа склеивания;

- использование переменного давления прессования;

- использование прессов, обеспечивающих равномерное распределение давления и хороший контакт между шпоном и клеем (вакуумные прессы не дают упрессовку).

Послепрессовая обработка фанеры

предполагает выполнение следующих операций:

Охлаждение фанеры,

Обрезка кромок,

Сортировка,

Починка,

Шлифование,

Упаковка

Охлаждение фанеры

после горячих прессов производят с целью снижения температуры и влажности листов, а, следовательно, для снятия внутренних наряжений, при использовании клеев, значительно увлажняющих древесину (белковых), а также для удаления интенсивно выделяющегося формальдегида (у карбомидоформальдегидных клеев). Для ускорения процесса используют веерные или конвейерные охладители.

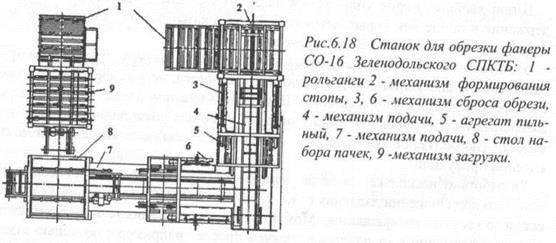

Обрезка кромок

необходима для их выравнивания и обеспечения прямоугольности и отклонение размеров ± 5 мм, выполняется на круглопильных станках или многопильных агрегатах.

Сортировку фанеры

производят в 3 стадии:

а) предварительная сортировка фанеры на экспортную, общего назначения и на отправляемую на переобрез;

б) сортировка экспортной фанеры;