Стружечным ковром называется непрерывная лента определенной ширины и толщины, сформированная из осмоленных древесных частиц.

Стружечным пакетом – часть стружечного ковра определенной длины.

Д озирование и равномерное распределение стружек по площади пакета обеспечивает получение одинаковых показателей толщины и прочности по всей площади плиты.

Дозирование постоянного количества частиц на единицу поверхности производят по массе осуществляют путем взвешивания порции стружек, приходящихся на одну плиту, до и после смешивания со связующим. На его точность может повлиять влажность и плотность древесины. Его используют в случае получения стружек из отходов и дробленки.

При дозировании по объему контролируют высоту насыпаемого стружечного ковра. Его точность зависит от размеров и формы стружек, поэтому его применяют для стружек, изготовленных на стружечных станках.

При дозировании по объему контролируют высоту насыпаемого стружечного ковра. Его точность зависит от размеров и формы стружек, поэтому его применяют для стружек, изготовленных на стружечных станках.

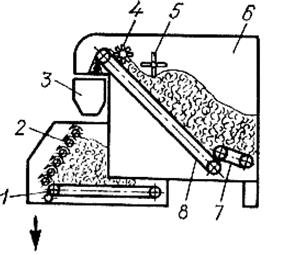

Для формирования стружечного ковра или пакета используют формирующие машины, большинство из которых состоит из бункера, дозирующего и распределитель-ного механизмов.

Дозирование по массе осуществляется автоматически с помощью порционных весов, а объемное – транспортерами, вибрирующими решетками, ячейковыми дозаторами.

Применение большого числа формирующих машин позволяет получить более равномерную плотность плиты, т.к. каждая из них насыпает тонкий слой, а отдельные погрешности работы одной нивелируются последующими машинами. Так на заводах с большой производительностью устанавливается до 12 машин, объединенных в формирующую станцию, работающую автоматически

Фракционный валец обеспечивает механическое фракционирование и распределение стружек по толщине ковра многослойных плит за счет того, что вращающийся валец с иглами отбрасывает падающие на него стружки на разное расстояние из-за различной массы частиц.

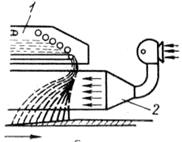

Пневматическое фракционирование эффективней механического, т.к. обеспечивает постоянный угол встречи потоков воздуха и частиц одной фракции и, как следствие, меньшую шероховатость поверхности.

После фракционирования древесные частицы располагаются хаотично в плоскости плиты, что обеспечивает одинаковую прочность плиты во всех направлениях. При этом прочность плиты на изгиб составляет 50% от прочности вдоль волокон массивной древесины. Ориентация частиц в одном направлении повышает прочность в этом направлении до 2-х раз.

Механическую ориентацию частиц можно осуществить с помощью дисковых и вальцовых устройств, обеспечивающие как продольное, так и поперечное ориентирование в различных слоях плит любой толщины.

Ориентация частиц в электростатическом поле происходит за счет поляризации молекул древесины и взаимодействия образовавшегося внутреннего и внешнего полей.

Подпрессовка ковра

производится для повышения его плотности и уменьшения толщины, что позволяет облегчить его транспортировку, снизить потери на обрезку плит и сохранить их плотность, упростить конструкцию прессов.

Для подпрессовки должно применяться постепенное увеличение давления, чтобы вытеснялся воздух, а также стружки успевали перемещаться и заполнять крупные пустоты в ковре.

При плоском прессовании стружечный ковер уплотняется неравномерно: верхние слои – больше, внутренние – меньше.

Для подпрессовки

- пакетов используется давление 1…1,5 МПа и их толщина сокращается в 2,5…3 раза;

- для ковра – давление – 3…4 МПа, уменьшение толщины – в 3,5…4,5 раза.

Подпрессовка осуществляется в одноэтажных прессах периодического или непрерывного действия.

Недостатком прессов периодического действия является необходимость оставлять пакет в прессе, что снижает производительность оборудования.

Прессы непрерывного действия бывают

- одновальцовые,

- многовальцовые,

- гусеничные.

Прессование плит

Прессование ДСтП заключается в создании под воздействием температуры и давления клее-стружечного композита определенной толщины с заданными физико-механическими показателями.

Поступающая в пресс масса представляет собой систему, состоящую из твердого вещества (древесины и сухого остатка связующего), воды (в самой стружке и связующем) и воздуха (в древесине и в композите).

Правильный выбор условий прессования состоит в том, чтобы обеспечить наилучшие физико-механические показатели плит при минимальной продолжительности прессования. Под воздействием высокой температуры связующее растекается по поверхности стружек. Избыточное внешнее давление обеспечивает удаление воздуха и максимальный контакт склеиваемых поверхностей между собой и связующим.

Правильный выбор условий прессования состоит в том, чтобы обеспечить наилучшие физико-механические показатели плит при минимальной продолжительности прессования. Под воздействием высокой температуры связующее растекается по поверхности стружек. Избыточное внешнее давление обеспечивает удаление воздуха и максимальный контакт склеиваемых поверхностей между собой и связующим.

От величины прилагаемого внешнего давления зависит плотность плит, но обеспечить его в реальных условиях практически невозможно, поэтому при прессовании плит применяют металлические дистанционные планки-ограничители, которые устанавливаются вдоль плит пресса.

Применение дистанционных планок позволяет регулировать величину упрессовки, но способствует прогибу плит пресса при значительном давлении прессования, а также не обеспечивает стабильную толщину плит из-за налипания стружек и клея или изнашивания планок. Поэтому в начальной стадии прессования задается высокое давление (2…2,2 МПа), а затем плавно или ступенчато снижается. На заключительной стадии плиты выдерживаются некоторое время в прессе без внешнего давления (не более 3 мин.).

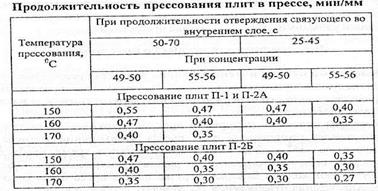

Температура плит пресса поддерживается постоянной на всем периоде прессования (колебания ± 5°С) и составляет

- в многоэтажных прессах 150…190°С;

- в одноэтажных прессах 180…220°С.

В качестве теплоносителей используется насыщенный пар или органические жидкости, температуру которых контролируют на входе и выходе из плит пресса.

Наружные слои стружечных плит прогреваются быстрее, чем внутренние. Одновременное отверждение всех слоев обеспечивается путем применения различных способов введения и различных видов отвердителей.

Продолжительность прессования зависит от реакционной способности связующего, температуры прессования, влажности стружечного пакета и т.п.

Интенсификация процесса прессования

Интенсификация процесса прессования

за счет:

- ускорения прогрева стружечного ковра;

- уменьшение продолжительности отверждения;

- уменьшение продолжительности отверждения;

- снижение влажности стружечного ковра.

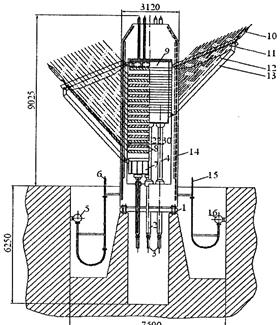

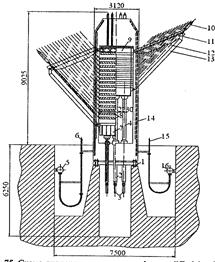

Повышение температуры плит пресса до 135…200°С позволяет сократить время прогрева середины стружечного пакета в 2 раза. Для предотвращения преждевременного отверждения связующего в поверхностных слоях требуется быстрая загрузка пакета и быстрое смыкание плит пресса. Симультанные устройства позволяют сократить время одновременного смыкания плит пресса в 4…6 р.

Прогрев пакета в токах высокой частоты позволяет сократить время прессования на 30…50%.

Быстроотверждающиеся (изоцианатные) связующие, используемые для внутренних слоев, в 1,6 раз сокращают длительность прессования.

Подсушка осмоленных стружек из-за дороговизны и сложности процесса не нашла широкого применения. Более перспективный путь снижения влажности пакета – повышение концентрации связующего.

Эффективным является применение парового удара, когда поверхности пакета увлажняются распылением воды из дождевальных установок с расходом 100…200 г/м2 до и после подпрессовывания. Испаряющаяся при нагреве в прессе влага перемещается внутрь пакета, обеспечивая его интенсивный прогрев.