Сборочная единица ─ изделие, составные части которого подлежат соединению между собой на предприятии-изготовителе сборочными операциями (свинчиванием, сваркой, пайкой, запрессовкой, развальцовкой, склеиванием, и т. д.). Для сборочной единицы разрабатывают два документа: сборочный чертёж и спецификацию, которая является основным документом.

Сборочный чертеж ─ это конструкторский документ, содержащий изображение сборочной единицы и следующие данные для ее сборки и контроля:

· номера позиций составных частей изделия;

· габаритные, установочные, присоединительные, справочные и другие размеры, которые контро-лируются по данному чертежу;

· указания о характере сопряжения деталей и другие данные.

На сборочном чертеже допускаются следующие упрощения: не указываются зазоры менее 2-х мм, мелкие элементы деталей (фаски, проточки, галтели и т. п.), крепежные детали изображаются упрощенно.

К шифру сборочного чертежа добавляется через точку код ” СБ ”.

Номера позиций составных частей изделия на сборочном чертеже проставляют в соответствии со спецификацией, которая составляется ранее и является основным конструкторским документом для сборочной единицы.

Номера позиций указывают на полках, расположенных параллельно основной надписи чертежа, более крупным, чем для размерных чисел, шрифтом. Наклонные линии-выноски, как и полки, выполняют тонкими сплошными линиями. Их проводят от конца полки и заканчивают на изображении деталей утолщением в виде точки. Номера позиций группируют в строки или (и) колонки и располагают не ближе 30 мм от изображения. Наклонные линии-выноски должны быть по возможности короткими, не пересекаться между собой и не быть параллельными линиям штриховки разрезов.

Допускается проводить общую линию-выноску (для группы деталей, например, болта, гайки, шайбы) с вертикальным расположением номеров позиций.

Спецификация (ГОСТ 2.106-96) — конструкторский текстовый документ, определяющий состав сборочной единицы

Выполняется на листах формата А4 с основной надписью по ГОСТ 2.104-68 (форма 2 и 2а) и включает разделы: документация, комплексы, сборочные единицы, детали, стандартные изделия, прочие изделия, материалы, комплекты. Порядок расположения разделов не меняют; отсутствующие разделы в спецификации не показывают.

Для выполняемого сборочного чертежа «Соединения резьбовые» спецификация состоит только из

3-х разделов: документация, детали, стандартные изделия. Наименование каждого раздела указывают в графе «Наименование» и подчеркивают.

В разделе «Документация» записать: «Сборочный чертеж», а в графе «Обозначение» проставить шифр чертежа, например, КК21.130300.000.СБ.

В разделе «Стандартные детали» следует перечислить крепежные детали в алфавитном порядке: болты, винты, гайки, шайбы, шпильки; внутри группы по возрастанию номера ГОСТа; в пределах каждого номера стандарта по возрастанию параметров изделия (например, их диаметров).

Запись наименований крепежных изделий делать в соответствии с условным обозначением каждой детали по стандарту. В графе «Позиция» указать порядковые номера составных частей изделия (по нарастающей). Эти номера позиций затем проставить на сборочном чертеже. Шифр спецификации, являющейся основным конструкторским документом, не имеет кода.

Допускается в спецификации оставлять резервные строки, в том числе, около заголовков разделов.

Соединение шпонками

Шпоночные соединения применяют в деталях, устанавливаемых на вал, для предотвращения их относительного проворота при передаче крутящего момента. Шпонки по форме выполняют в виде призмы, клина (с уклоном 1:100), или сегмента (диска), что закрепилось в их наименовании. Примерно половина шпонки по высоте входит в замкнутый паз вала, а другая её половина — в открытый с торцов паз, сопрягаемой с валом детали (зубчатого колеса, шкива, кулачка и т. п.).

Сечение шпонки зависит от диаметра вала, длина шпонки – от передаваемого крутящего момента и конструктивных особенностей соединения.

На рис. 105, 106 даны сечения вала соответственно с призматической и клиновой шпонками. Призматическую шпонку, как и сегментную, закладывают в паз вала, затем устанавливают сопрягаемую деталь, имеющую призматический паз для выступающей части шпонки. Клиновую шпонку забивают в паз с торца после установки детали на вал. Рабочими поверхностями, передающими крутящий момент в призматической шпонке, являются её боковые грани, а в клиновой шпонке — её нижняя и верхняя грани. Соединение клиновой шпонкой применяют при небольшой частоте вращения вала.

Рис. 105 Рис. 106

Шлицевые соединения

Шлицевые соединения называют многошпоночными или зубчатыми. В нём шпонки выполнены как одно целое с валом и сопрягаемой втулкой, что позволяет передавать большие крутящие моменты с одновременным осевым перемещением вала относительно шлицевой втулки. Кроме того, шлицевое соединение обеспечивает хорошее взаимное центрирование вала и сопрягаемой детали, что очень важно для конструкций с большим числом оборотов. Стандартизированы шлицевые соединения с прямобочным и эвольвентным профилем зубьев. Наиболее широко применяют прямобочное соединение, размеры которого установлены ГОСТ 1139-80, предусматривающим три серии соединения: – легкую, среднюю и тяжелую. Основные параметры: число зубьев – z, внутренний диаметр – d, наружный диаметр – D, ширина зуба – b. Для легкой и средней серий z = 6,8,10, а для тяжелой z = 10,16,20.

Поверхности зубьев вала и втулки могут центрироваться (соприкасаться): 1) по внешнему диаметру D (с образованием зазора по внутреннему диаметру); 2) по внутреннему диаметру d (с образованием зазора по наружному диаметру); 3) по боковым поверхностям зубьев b (с образованием зазора по наружному и внутреннему диаметрам).

Изображение шлицев представлено на рис. 107: а) на валу; б) в отверстии втулки.

а) б)

Рис. 107

Изображение и обозначение шлицевого соединения (рис. 108)

а) б)

Рис. 107

Изображение и обозначение шлицевого соединения (рис. 108)

| |

Рис. 108

Рис. 108

|

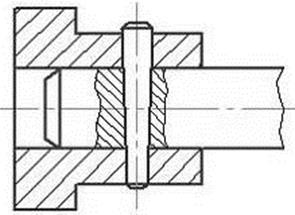

3.1.5 Соединения штифтом

Штифты применяют для точного фиксирования деталей рис. 109. Они позволяют при необходимости разъединения деталей повторную их сборку с сохранением точности их расположения. Штифты бывают цилиндрические и конические (конусность 1:50). Отверстия под штифты сверлят в соединяемых деталях одновременно, с последующим развёртыванием (для повышения точности и гладкости поверхности). Размеры отверстий под штифты указывают только на сборочных чертежах, на чертежах же деталей их не указывают. Для надёжной фиксации плоских деталей болтовые, шпилечные или винтовые соединения дополняют двумя штифтами, установленными на максимальном удалении друг от друга. Штифты применяют для точного фиксирования деталей рис. 109. Они позволяют при необходимости разъединения деталей повторную их сборку с сохранением точности их расположения. Штифты бывают цилиндрические и конические (конусность 1:50). Отверстия под штифты сверлят в соединяемых деталях одновременно, с последующим развёртыванием (для повышения точности и гладкости поверхности). Размеры отверстий под штифты указывают только на сборочных чертежах, на чертежах же деталей их не указывают. Для надёжной фиксации плоских деталей болтовые, шпилечные или винтовые соединения дополняют двумя штифтами, установленными на максимальном удалении друг от друга.

|

Рис. 109

Неразъёмные соединения

3.2.1 Сварные соединения (ГОСТ 2.312-82)

Сварка — технологический процесс образования неразъёмного соединения деталей путём их местного сплавления.

Сварной шов — затвердевший после расплавления металл, соединяющий свариваемые детали.

В зависимости от условий различают сварку плавлением (электродуговая, газовая, электрошлаковая и др.) и сварку давлением (контактная, газопрессовая, трением). По способу образования сварного шва и степени механизации сварку делят на ручную, полуавтоматическую и автоматическую.

Способы сварки стандартизированы и имеют условное обозначение (см. табл. 3).

Стандартизированные способы сварки и их условное обозначение (выборка)

Таблица 3

| ГОСТ | Наименование способа сварки | Условное обозначение |

| 5264-80* | Ручная электродуговая | Р |

| 8713-79* | Автоматическая под слоем флюса | А |

| Полуавтоматическая под слоем флюса | П | |

| 15878-79 | Контактная точечная | Кт |

| Контактная роликовая | Кр | |

| 14771-80 | Электродуговая в инертных газах неплавящимся электродом | ИН |

| Электродуговая в углекислом газе плавящимся электродом | УП | |

| 15164-78* | Электрошлаковая | Шэ |

| 14806-80 | Электродуговая сварка алюминия и его сплавов в инертных газах | АИНп |

Сварные швы классифицируются по:

– типам сварных соединений – стыковые, угловые, тавровые, нахлёсточные, которые условно обозначаются С, У, Т, Н;

Стыковые Угловые Тавровые Нахлёсточные

Рис. 110

– положению в пространстве - нижние, вертикальные, горизонтальные, потолочные;

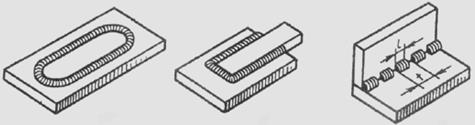

– протяжённости - непрерывные (рис. 111 - замкнутый, рис. 112 - разомкнутый), прерывистые (рис. 113);

– форме подготовке кромок – без скоса, со скосом одной, -двух кромок, … (рис. 114);

– внешней форме – плоские (рис. 115), выпуклые (рис. 116), вогнутые (рис. 117);

– числу проходов – одно- (рис. 118) и многопроходные (рис. 119, 120);

а также на односторонние (рис. 118) и двусторонние (рис. 119).

Рис.111 Рис. 112 Рис. 113

Рис. 114

Рис. 115 Рис. 116 Рис. 117

Рис. 118 Рис. 119 Рис. 120