Действительное давление (напор), создаваемое нагнетателем, оказывается меньше теоретического, определенного с учетом конечного числа лопаток. Это можно объяснить тем, что внутри самого нагнетателя имеются потери давления (напора), связанные с условиями входа потока в рабочее колесо, потерями в самом лопастном колесе и, наконец, потерями за рабочим колесом. С учетом этих потерь, которые можно назвать внутренними – Δрвн, действительное полное давление нагнетателя равно:

Коэффициент, учитывающий потери внутри нагнетателя, называется гидравлическим КПД – ηг

Потери перед рабочим колесом

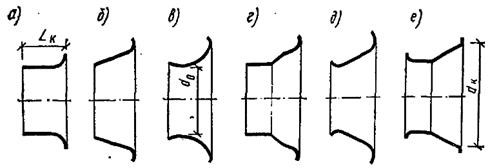

Потери перед рабочим колесом – это потери входа. Входной патрубок (входной коллектор) служит для подвода поступающей в нагнетатель жидкости к рабочему колесу. Входные патрубки имеют осесимметричную форму и характеризуются тремя геометрическими параметрами: длиной LK и диаметрами входного отверстия dk и минимального сечения d0. Диаметр d0 называется диаметром входа в нагнетатель. Различные конфигурации входных коллекторов вентиляторов показаны на рис. 3.1. Оптимальную их форму устанавливают обычно экспериментально. Потери входа зависят от формы всасывающего отверстия и могут быть учтены соответствующими коэффициентами сопротивления. Для уменьшения потерь, кроме хорошо обтекаемой формы входа, необходимо иметь минимально возможные скорости входа, для чего площадь входа должна быть наибольшей.

Рисунок 3.1 – Конфигурация входных патрубков (коллекторов): а – цилиндрический; б – конический; в – тороидальный; г, е – комбинированные

Точно оценить потери давления во входном патрубке, особенно с учетом взаимного влияния течений в колесе и патрубке, очень трудно. Для ориентировочной оценки потерь давления можно пользоваться имеющимися в литературе многочисленными материалами по входным участкам каналов и труб.

Потери в рабочем колесе

Суммарные потери давления в рабочем колесе складываются из потерь на трение жидкости (газа) о диски колеса и в межлопастных каналах, потерь на удар при входе и потерь, связанных со срывами потока на рабочем колесе.

Потери на трение при вращении дисков рабочего колеса зависят от третьей степени окружной скорости и квадрата диаметра рабочего колеса. Величина этих потерь сравнительно невелика и составляет 2 – 4 % всех потерь мощности.

Потери на трение в межлопастных каналах в результате действия центробежных сил более значительны. Однако предварительный расчет их невозможен из-за отсутствия точных данных о распределении скорости потока в межлопастных каналах.

Теоретически возможен такой рабочий режим, при котором вход потока в рабочее колесо будет безударным. Это произойдет в том случае, когда направление относительной скорости входа совпадет с углом входа на лопатки. В действительности же всегда бывают отклонения, которые имеются не только между лопатками, но даже у самих лопаток. Причина этого в том, что абсолютная скорость входа с 1по ширине лопатки непостоянна и поэтому радиальная составляющая абсолютной скорости с 1также непостоянна ни в продольном, ни в поперечном сечениях. Если абсолютная скорость с 1 изменится до величины с' 1 то возникнет разность векторов между относительными скоростями – так называемая ударная составляющая Δ w = ED.

Потери давления при внезапном изменении направления потока удается уменьшить только для лопаток, загнутых назад, а также при очень большом числе лопаток и соответственно увеличенных потерях на трение для радиально оканчивающихся лопаток. Для лопаток, загнутых вперед, срывы в относительном потоке неизбежны и являются причиной значительных потерь.