Рычажная тормозная система предназначена для передачи силы от тормозных цилиндров или привода стояночного тормоза к тормозным колодкам при торможении.

Система выполнена с двухсторонним нажатием чугунных гребневых колодок на колесо, с приводом от индивидуального тормозного цилиндра на каждую сторону тележки.

Техническая характеристика.

Давление в тормозном цилиндре, кПа (кгс/см2) 372 (3,8)

Нажатие колодок на одну колесную пару, кН (кгс) 164(16840)

Действительный тормозной коэффициент 0,674

Удельное давление тормозных колодок на бандаж, кПа (кгс/см2) 975 (9,95)

Передаточное число 1,43

Диаметр поршня тормозного цилиндра, мм 356

Установочный выход штока, мм 70...85

Максимальный выход штока в эксплуатации, мм 150

На каждой тележке установлено два тормозных цилиндра, каждый из которых воздействует на четыре колодки двух колес одной стороны тележки.

На каждой тележке установлено два тормозных цилиндра, каждый из которых воздействует на четыре колодки двух колес одной стороны тележки.

Тормозные цилиндры 14 крепятся шестью болтами M16 каждый, на бобышках среднего бруса рамы тележки. От штоков тормозных цилиндров усилие передается через балансиры 11,16, планки 18 и тяги 13 на подвески 10 и внутренние тормозные колодки и дальше посредством тяг 4 на подвески 1 и наружные тормозные колодки.

Тормозные колодки 6 при помощи чек 7 крепятся к башмакам 8, которые соединены с подвесками 1 и 10 валиками 9,21. Балансиры 11,16 связаны между собой тягой 13 с помощью валиков 15.

Крайние подвески 1 подвешены к кронштейнам концевых брусьев, а средние подвески 10 через валик башмака и подвеску 20 к кронштейнам боковины рамы тележки.

Верхние концы подвески 10 соединены планками 18 с балансирами 11,16, подвешенными через подвеску 17 к кронштейну среднего бруса рамы тележки и к кронштейну задней крышки цилиндра.

Через фигурные вырезы в нижней части подвесок 1 и 10 проходят поперечины 19, соединенные попарно тягами 4, расположенными с внешней стороны каждой колёсной пары.

Балансиры 11 и 16 внизу соединены тягами 13 постоянной длины. Тяги 4 и поперечины 19 застрахованы от падения на путь при их обрыве тросами 3, 5 и 25, которые закреплены на кронштейнах рамы тележки. Длина тросов выдерживается на 20-25 мм более расстояния между точками их крепления.

Шарнирные соединения рычажной системы выполнены посредством валиков, поверхности которых закалены на глубину 2-4 мм до твёрдости 45-62 HRCэ и втулок из марганцовистой стали, запрессованных в отверстия сопрягаемых деталей.

Величина выхода штока тормозного цилиндра регулируется изменением длины тяг 4 посредством вращения винта. При исчерпании возможности регулировки выхода штока посредством винта осуществляется ступенчатое регулирование перестановкой валиков 2 в последующее отверстие этих тяг.

Болты 22 служат для регулирования зазоров между колодками и бандажами.

Предельная величина разности зазоров на каждой стороне тележки не более 5 мм.

Зазоры между бандажом и колодками по концам каждой колодки регулируется разворотом колодок на валиках 9, 21 при помощи гаек 23 на крюках 24, предельная величина разности зазоров не более 5 мм, причем больший зазор должен быть на нижнем конце колодки.

Балансир 16 верхним концом упирается в ребро подвески 17, а балансир 11 упирается в головку болта 12, при этом необходимо иметь в виду, что упорным болтом 12 следует пользоваться только лишь при замене тормозного цилиндра 14 и деталей: подвески 17, балансиров 11,16 тяг 13.

Система смазки гребней колёсных пар.

Система смазки гребней колёсных пар (гребнесмазыватели) предназначена для уменьшения темпа износа гребней колесных пар и боковых граней рельсов.

На раме тележки монтируется исполнительная система гребнесмазывателя состоящая из:

1 - бак объемом 15д м3 для смазки;

2 - масляный фильтр;

3 - форсунка;

4 - маслопровод;

5 - гибкий шланг;

6,7 - штуцер;

8 - кронштейн;

От датчика угла поворота определяется цикличность подачи смазки на гребень и сигнал поступает в электронный блок (установлен в кабине), который подаёт команду с заданной цикличностью на электропневматические клапаны (установленные в кузове), которые открывают доступ сжатого воздуха в форсунки 3.

Кронштейн 8 служит для регулировки зазоров И и К, которые необходимо контролировать и поддерживать по мере износа бандажа.

Форсунки 3 включаются на первой или восьмой колесной паре в зависимости от направления движения.

Колёсная пара.

Колёсная пара предназначена нести весовые нагрузки всех узлов электровоза, направлять движение электровоза по рельсовому пути, передавать силу тяги, развиваемую электровозом, и тормозную силу при торможении, воспринимать статические и динамические нагрузки, возникающие между рельсом и колесом и преобразовывать вращающий момент тягового двигателя в поступательное движение электровоза.

Техническая характеристика.

Номинальный диаметр по кругу катания, мм 1250

Расстояние между внутренними гранями бандажей, мм 1440

Ширина бандажа, мм 140

Толщина нового бандажа по кругу катания, мм 90

Допускаемая в эксплуатации толщина изношенного бандажа по кругу катания, мм, не менее 45

Допускаемая в эксплуатации толщина изношенного бандажа по кругу катания, мм, не менее 45

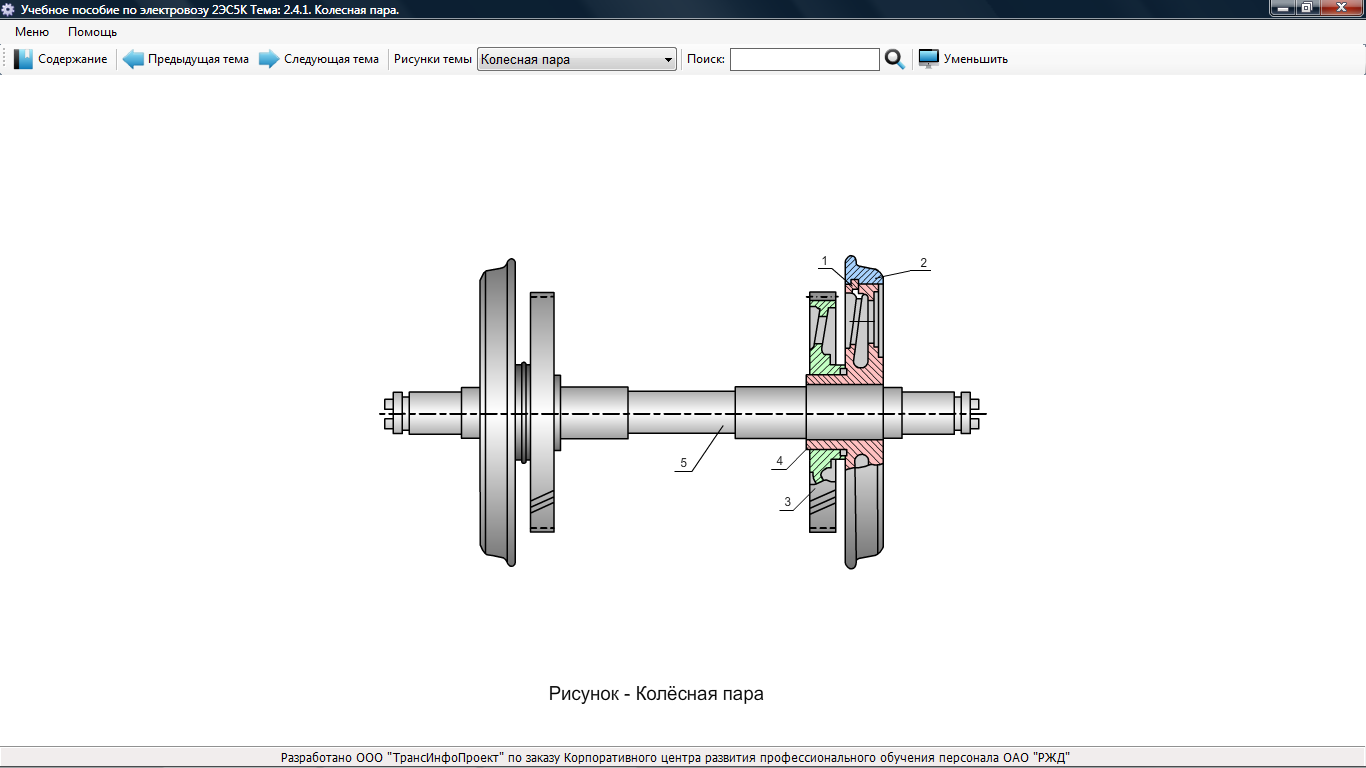

Колесная пара состоит из оси 5, колесных центров 4, бандажей 2, бандажных колец 1, зубчатых колес 3.

Ось колесной пары - кованая из специальной осевой стали. Для монтажа на ней колес и буксовых узлов имеются специально обработанные участки: буксовые, предподступичные, подступичные шейки и моторно-осевые шейки. Все поверхности оси, за исключением торцов, подвергнуты шлифовке и упрочняющей накатке роликом.

На буксовых шейках имеется резьба для гаек, закрепляющих приставные кольца роликовых подшипников.

На торцах оси выполнено по два отверстия М16-6Н для крепления планок, предохраняющих гайки от ослабления и отвинчивания.

После окончательной механической обработки ось подвергается неразрушающему контролю на отсутствие поверхностных и внутренних дефектов.

Средняя часть – 200мм.;

Две шейки под МОП - 205мм.;

Две подступечные части – 235мм. для напресовки на них колесных центров;

Две предступечные части – 210мм., для напресовки на них лабиринтных колец;

Колесные центры 4 коробчатого сечения отлиты из стали 20Л или 25Л.

На удлиненные ступицы колесных центров горячим способом с натягом в пределах 0,25...0,33 мм. напрессованы зубчатые колеса.

Бандаж 2 изготавливается из специальной стали.

Профиль бандажа изготавливается по требованиям ГОСТ 11018 и инструкции №ЦТ/329. Правильность профиля проверяется специальным шаблоном.

Бандаж посажен на обод колесного центра в горячем состоянии. Перед посадкой бандаж подвергается неразрушающему контролю на отсутствие трещин.

Для предупреждения сползания с колесного центра бандаж стопорится бандажным кольцом 1 из стали специального профиля. Собранное колесо напрессовывается на ось усилием 1040 кН...1490 кН (106 тс...152 тс).

Формирование пар колесных производится в соответствии с инструкцией №ЦТ/329.

Формирование колесной пары

Формирование К.П. производится после подготовки всех основных элементов:- бандаж, колесный центр, зубчатое колесо, бандажное кольцо, ось.

1. Зубчатое колесо в горячем состоянии при t° 200-250°С напрессовывают на удлиненную ступицу колесного центра с натягом 0,23- 0,25 мм. (внутренний диаметр бандажа меньше диаметра колесного центра на 1,1-1,6 мм.- это и есть натяг).

1. Зубчатое колесо в горячем состоянии при t° 200-250°С напрессовывают на удлиненную ступицу колесного центра с натягом 0,23- 0,25 мм. (внутренний диаметр бандажа меньше диаметра колесного центра на 1,1-1,6 мм.- это и есть натяг).

2. Бандаж укладывается горизонтально гребнем вверх, нагревается до t° 250-320°С и в него опускается колесный центр. Далее, не дожидаясь остывания, в канавку бандажа укладывают бандажное кольцо, затем роликом, с усилием 150 тонн, обжимается буртик и бандажное кольцо.

3. Колесный центр с бандажом и зубчатым колесом, в холодном состоянии, напрессовывается на подступечную часть оси К.П. (диаметром 235мм.).

В процессе запрессовки давление непрерывно и плавно увеличивается и в конце составляет 110-150 тонн, при этом выдерживается расстояние между внутренними гранями бандажей К.П. - 1440±3мм. и симметричность относительно середины оси.

4. После полной сборки К.П. производят обточку бандажей. Рабочая поверхность бандажа обтачивается по обычному локомотивному профилю и имеет определенную коническую форму, размеры и назначение:

- Диаметр по кругу катания – 1250мм.;

- Ширина бандажа- 140±2мм

-Толщина бандажа- 90+5мм.;

-Толщина гребня – 33мм., на высоте 20мм. от его вершины;

Уклон 1:20 - служит для уменьшения проскальзывания при вписывании в кривые участки пути и для самоцентровки К.П. на прямых участках;

Уклон 1:7 - служит для уменьшения проскальзывания колес при вписывании в кривые малого радиуса и для восприятия металла с рабочей поверхности бандажа при его выдавливании;

Фаска - служит для восприятия металла при его выдавливании, чтобы уменьшить увеличения ширины бандажа.

- Для контроля проворота на бандаже ставится контрольные отметки в виде 4-5 кернов глубиной 1,5 – 2 мм., а на колесном центре риска. После чего краской наносится контрольная полоса: на бандаже красная, на колесном центре белая шириной - 25мм.

- Если проводилось плазменное упрочнение гребней и поверхности катания, то на бандаж дополнительно наносят полосу зеленого цвета шириной – 10 мм.

- Если проводилось наплавление гребней, то на бандаж дополнительно наносят полосу желтого цвета шириной – 10мм.

- Если проводилось наплавление гребней, то на бандаж дополнительно наносят полосу желтого цвета шириной – 10мм.

После полной обработки и проверки всех замеров, колесную пару принимает инспекция «ОАО» РЖД на заводе изготовителе и на торце оси ставят знаки и клейма.

Сторона оси К.П. на которой находятся клейма о времени, месте изготовления и формировании К.П.- считается правой.

На левом торце оси ставят клеймо полного освидетельствования.

1 — условный номер предприятия-изготовителя необработанной оси;

2 — месяц (римскими цифрами) и год (две последние цифры) изготовления необработанной оси;

3 — порядковый номер плавки и номер оси;

4 — клейма техническою контроля предприятия-изготовителя и представителя приемки, проверивших правильность переноса маркировки и принявших обработанную ось;

5 — условный номер предприятия-изготовителя, обработавшего ось:

6 — клейма метода формирования колесной пары (Ф — прессовый, ФГ — тепловой);

7 — условный номер предприятия, производившего формирование колесной пары;

8 — месяц (римскими цифрами) и год (две последние цифры) формирования колесной пары;

9 — клейма технического контроля предприятия-изготовителя и представителя приемки, принявших колесную пару;

10 — клейма балансировки;

Знаки и клейма на наружной грани бандажа:

1 — условный номер предприятия изготовителя;

2 — год (две последние цифры) изготовления;

3 — марка бандажа;

4 — клейма приемки;

5 — номер плавки;

6 — порядковый номер бандажа по системе нумерации предприятия-изготовителя.