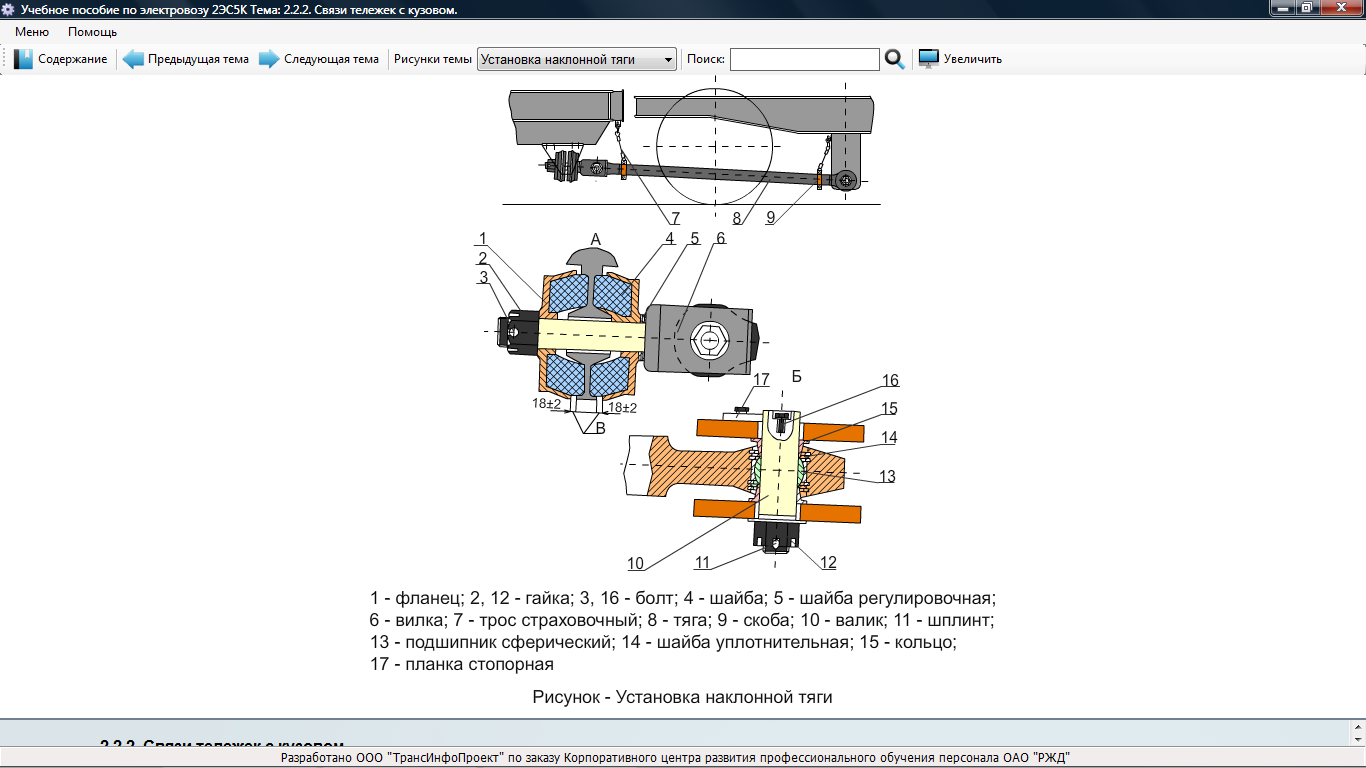

Наклонные тяги - предназначены для передачи сил тяги и торможения от тележек к кузову.

Тяга 8 представляет собой толстостенную трубу с приваренными по концам литыми головками. Одной головкой тяга крепится к вилке 6 буферного бруса кузова, другой головкой - к тяговому кронштейну тележки.

Крепление тяги осуществляется валиками 10 с гайками 12. Трос 7 и скобы 9 служат для страховки тяги от возможного падения на путь при поломке.

Подвижность тяги в вертикальной и горизонтальной плоскостях при относе кузова и разворотах тележки обеспечивают сферические подшипники 13, запрессованные в головки тяги. При монтаже тяги, валики 10 необходимо вставлять в головку тяги со стороны стопорной планки, фиксирующей валик от перемещений в осевом направлении.

Среднее положение головок наклонных тяг в кронштейнах рамы тележки и вилке буферного устройства обеспечивается кольцами 15. От возможности отвинчивания гайку 12 предохраняет шплинт 11.

В валиках 10 выполнены осевой и радиальный каналы по которым подается смазка к сферическому подшипнику 13;

В валиках 10 выполнены осевой и радиальный каналы по которым подается смазка к сферическому подшипнику 13;

После смазки в осевой канал устанавливается болт 16.

Для защиты сферического подшипника 13 от пыли и грязи с обеих сторон подшипника в головках устанавливаются уплотнительные шайбы 14.

Буферное устройство тяг состоит из резиновых шайб 4, охваченных фланцами 1 и предварительно стянутых вилкой 6 и гайкой 2 до обеспечения зазора В=18+2 мм.

Положение вилки относительно тяги 8 регулируется установкой необходимого количества регулировочных шайб 5.

Для обеспечения размера В в эксплуатации и от возможности отвинчивания гайку 2 предохраняет стопорный болт 3.

2.11. Люлечное подвешивание.

2.11. Люлечное подвешивание.

Люлечное подвешивание кузова на тележках предназначено для передачи вертикальных и поперечных сил от кузова на раму тележки, уменьшения величины горизонтального и вертикального воздействия электровоза на путь.

Техническая характеристика люлечного подвешивания.

Статическая нагрузка на пружину, Н 68700

Прогиб пружины под статической нагрузкой, мм 77

Жесткость пружины, Н/мм 893

Марка стали пружины 60С2ХФА

Жесткость пружины горизонтального упора, Н/мм 2800

Устройство люлечного подвешивания.

Люлечное подвешивание представляет собой стержень 7, к нижней части которого приложена вертикальная нагрузка от кузова.

Кузов кронштейнами 6 через балансир 5 устанавливается на нижний шарнир люлечного подвешивания, состоящий из опоры 4, прокладки 3 и опоры 2. Нижний шарнир удерживается на стержне гайкой 1, которая стопорится крюком 16.

Вертикальная нагрузка через регулировочную шайбу 13 стержня, пружину 12, шайбу 11, фланец стакана 10 и верхний шарнир, состоящий из двух опор 4 и прокладки 9, передается на кронштейн 8 рамы тележки.

Шарниры люлечной подвески обеспечивают колебательное движение стержня, вызванное горизонтальным поперечным перемещением кузова и поворотом тележки относительно кузова.

Поверхности трения стержня 7 и стакана 10 укомплектованы износостойкими втулками из марганцовистой стали. Для смазки поверхностей трения втулок стержня и стакана в стержне предусмотрены смазочные отверстия.

В центральное смазочное отверстие ввернут штуцер, имеющий отверстие с резьбой. Через штуцер производится заправка смазкой.

Люлечная подвеска имеет страховочный трос 15, закрепленный болтом 14, который предотвращает падение деталей нижнего шарнира при обрыве стержня.

Горизонтальные и вертикальные перемещения кузова относительно тележки ограничены регулируемыми упорами, позволяющими выдерживать горизонтальные и вертикальные зазоры в требуемых пределах.

Горизонтальный и вертикальный упоры крепятся к кузову на шпильках.

Горизонтальные усилия от кузова на тележку передаются люлечными подвесками при поперечном отклонении кузова до 15 мм от среднего положения и люлечными подвесками в параллель с горизонтальным упором при перемещении кузова от 15 до 30 мм. После сжатия пружины горизонтального упора на рабочий ход 15 мм упор работает как жесткий ограничитель.

Гидравлические демпферы люлечной ступени подвешивания.

Гидравлические демпферы предназначены для гашения колебаний кузова электровоза относительно тележек в вертикальной и горизонтальной плоскостях.

На каждой крайней тележке (рисунок 4 – гидродепмферы центральной ступени подвешивания) установлены:

вертикальные гидродемпферы 10 - 4 шт;

горизонтальные гидродемпферы 1 - 2 шт.

Верхней проушиной гидродемпфер прикреплен к кронштейну рамы тележки валиком 3 и гайкой 6 и шайбой пружинной 4. Подвижность демпфера в верхней точке закрепления обеспечивается сферическим подшипником 11, установленным в проушине демпфера.

Сферический подшипник защищен от загрязнения фторопластовыми кольцами 5, поджатыми стопорными кольцами 8.

От поперечных перемещений проушина гидродемпфера удерживается втулками дистанционными 2,7.

Установочные размеры гидродемпфера обеспечиваются регулировочными пластинами 9.

Горизонтальный и вертикальный упоры.

Горизонтальный упор предназначен для формирования совместно с опорами кузова характеристики поперечной связи кузова с тележками и ограничения поперечных горизонтальных перемещений кузова относительно тележки.

Вертикальный упор предназначен для ограничения вертикальных перемещений кузова относительно тележки с целью защиты пружин опор кузова от перегрузки и предотвращения ударов кузова о раму тележки в других местах.

Горизонтальные и вертикальные упоры позволяют выдерживать горизонтальные и вертикальные зазоры в требуемых пределах.

Горизонтальный и вертикальный упоры крепятся к кузову на шпильках.

Горизонтальные усилия от кузова на тележку передаются люлечными подвесками при поперечном отклонении кузова до 15 мм от среднего положения и люлечными подвесками в параллель с горизонтальным упором при перемещении кузова от 15 до 30 мм.

После сжатия пружины горизонтального упора на рабочий ход 15 мм упор работает как жесткий ограничитель.

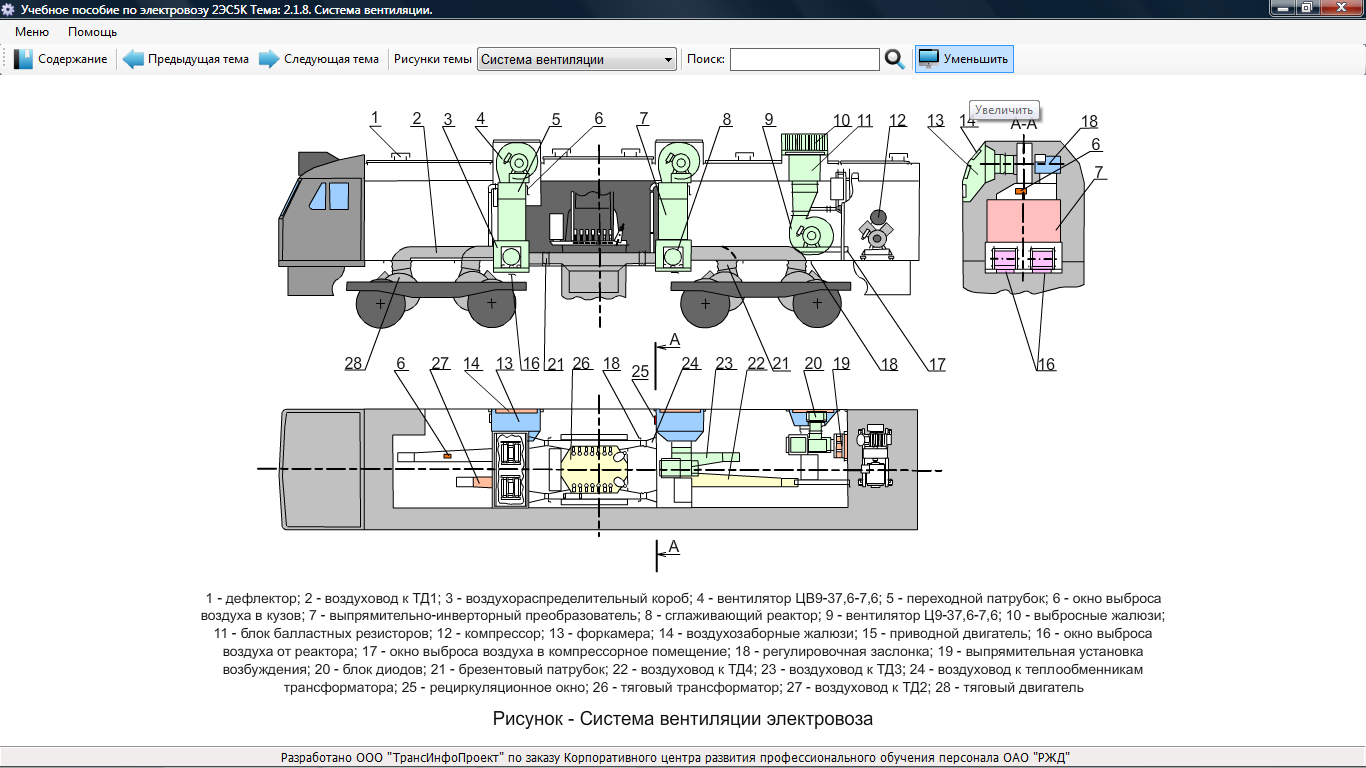

Система вентиляции.

Система вентиляции каждой секции электровоза принудительная и предназначена для охлаждения тяговых двигателей (ТД), выпрямительно-инверторных преобразователей (ВИП), теплообменников тягового трансформатора (ТТТ), сглаживающих реакторов (PC), выпрямительной установки возбуждения (ВУВ), блока балластных резисторов (ББР), блока диодов (БД) и для обеспечения требуемого избыточного давления в кузове с целью защиты от проникновения в него пыли и снега во время движения электровоза, а также для охлаждения кузова в летнее время.

Система вентиляции обеспечивает следующие значения расходов воздуха для охлаждения электрооборудования:

тягового двигателя, м3/мин 70+5

теплообменников тягового трансформатора, м3/мин 90+5

сглаживающего реактора, м3/мин 25+5

блока балластных резисторов (в горячем состоянии),не менее, м3/мин 250

выпрямительной установки возбуждения, м3/мин 10+2

блока диодов, м3/мин 25+3

Подача воздуха в кузов создает избыточное давление от 40 до 60 Па (от 4 до 6 мм вод. ст.).

Система вентиляции секции электровоза состоит из трех вентиляционных систем (ВС1 – ВСЗ).

Системы ВС1 и ВС2 идентичны, в каждой из них воздух через вертикальные лабиринтные жалюзи и форкамеры забирается центробежными вентиляторами-воздухоочистителями ЦВ9-37,6-7,6, одна часть которого из переходного патрубка через специальные окна выбрасывается в кузов, другая подается на охлаждение ВИП.

После ВИП воздух попадает в воздухораспределительную камеру, в которой расположены два PC.

Часть воздуха после охлаждения PC выбрасывается под кузов, остальная - по воздуховодам поступает на охлаждение ТД и ТТТ и выбрасывается под кузов.

Из системы ВС2 предусмотрен выброс воздуха в компрессорное помещение через специальный патрубок с заслонкой.

На боковых стенках форкамер ВС1, ВС2 предусмотрено по одному окну с заслонкой для рециркуляции воздуха в зимнее время.

На боковых стенках форкамер ВС1, ВС2 предусмотрено по одному окну с заслонкой для рециркуляции воздуха в зимнее время.

В системе ВСЗ в режиме рекуперативного торможения воздух через вертикальные лабиринтные жалюзи и форкамеру забирается посредством вентилятора Ц9-3 7,6-7,6 (без устройства пылеотделения).

Одна часть воздуха по переходному патрубку поступает в ББР, после охлаждения отработанный воздух выбрасывается в атмосферу через лабиринтные жалюзи, установленные на крыше электровоза. Другая часть по воздуховодам поступает на охлаждение ВУВ и БД и далее выбрасывается в кузов.

Распределение воздуха между электрооборудованием осуществляется с помощью регулировочных заслонок, расположенных соответственно перед ТД, ТТТ, БД и после PC, a также с помощью заслонок на окнах выброса воздуха в кузов.

Вентиляция кузова обеспечивается воздухом, поступающим в кузов из систем ВС1 и ВС2.

Вентиляция кузова обеспечивается воздухом, поступающим в кузов из систем ВС1 и ВС2.

Установленные на крыше дефлекторы предназначены для отвода из кузова отработанного теплого воздуха в летнее время.

Вентиляторы.

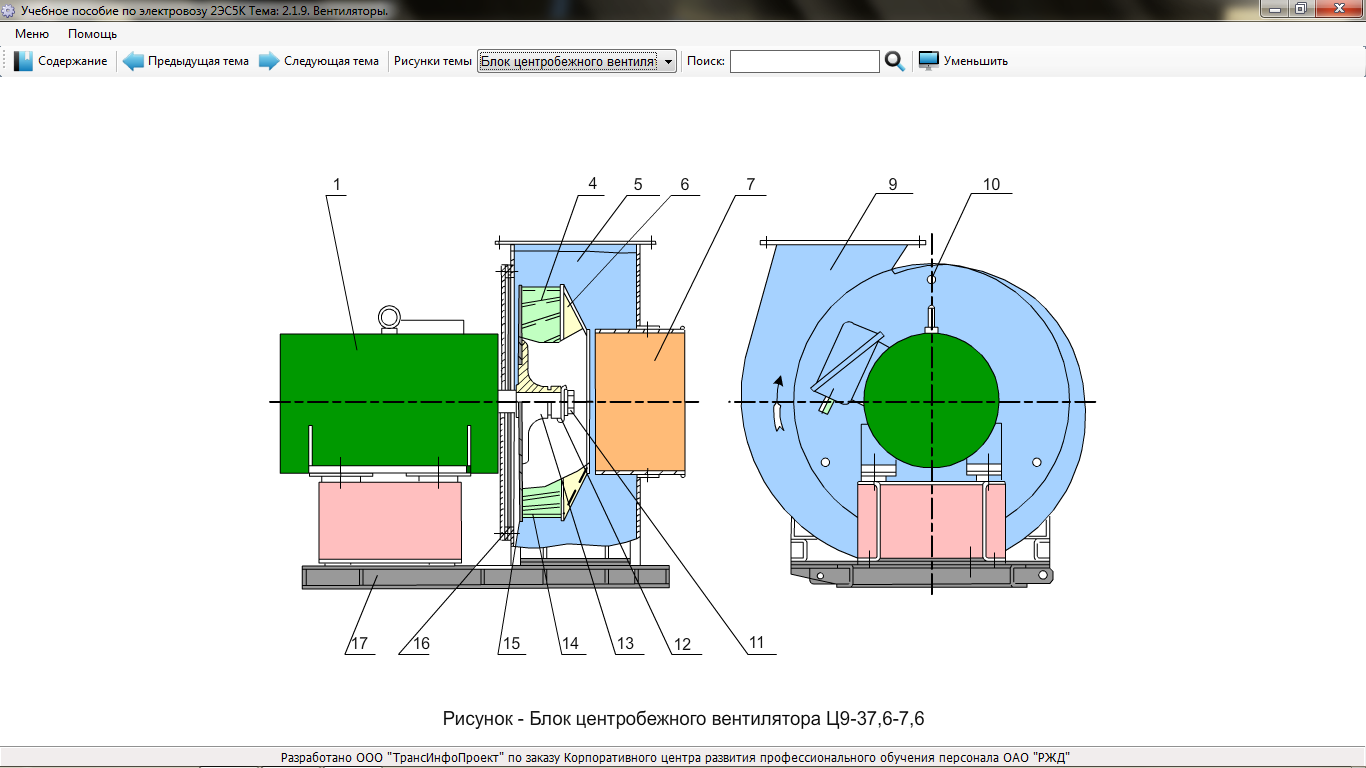

В системе вентиляции электровоза применены блоки центробежных вентиляторов типа Ц9-37,6-7,6 и вентиляторов-воздухоочистителей типа ЦВ9-37,6-7,6, служащих для подачи воздуха в систему охлаждения электрооборудования и вентиляции кузова электровоза.

Техническая характеристика.

Тип вентилятора ЦВ9-37,6-7,6 Ц9-37,6-7,6

Диаметр рабочего колеса (по концам лопаток), мм 760 760

Номинальная производительность, м3/мин 265 225

Полное давление, даПа (кгс/м2) 336(343) 345(352)

Мощность на валу электродвигателя, кВт 24 20

Эффективность очистки воздуха от снега, % 90 -

КПД максимальный 0,6 0,615

Частота вращения, об/мин 1470 1470

Блоки центробежных вентиляторов ЦВ9 и Ц9 состоят из: улитки (спирального металлического корпуса) 9, рабочего колеса 14, насаженного на вал приводного электродвигателя 1, входного подвижного патрубка 7 и каркаса 17.

Блоки центробежных вентиляторов ЦВ9 и Ц9 состоят из: улитки (спирального металлического корпуса) 9, рабочего колеса 14, насаженного на вал приводного электродвигателя 1, входного подвижного патрубка 7 и каркаса 17.

Рабочее колесо 14 сварной конструкции состоит из двух дисков: несущего 15 и покрывного 6, с вваренными между ними лопатками 4. Несущий диск 15 крепится заклепками к ступице 13. Положение колеса на валу электродвигателя 1 в осевом направлении фиксирует болт 11, ввернутый в вал электродвигателя, а стопорная шайба 12 загнутыми краями на грань головки болта и лыску ступицы 13 рабочего колеса 14 исключает самоотвинчивание этого болта.

Рабочее колесо 14 сварной конструкции состоит из двух дисков: несущего 15 и покрывного 6, с вваренными между ними лопатками 4. Несущий диск 15 крепится заклепками к ступице 13. Положение колеса на валу электродвигателя 1 в осевом направлении фиксирует болт 11, ввернутый в вал электродвигателя, а стопорная шайба 12 загнутыми краями на грань головки болта и лыску ступицы 13 рабочего колеса 14 исключает самоотвинчивание этого болта.

Колесо вентилятора балансируется статически.

После установки колеса на вал электродвигателя пара «колесо-электродвигатель» подвергается динамической балансировке.

В случае замены колеса или электродвигателя динамическая балансировка вновь образованной пары обязательна.

Вентилятор-воздухоочиститель ЦВ9-37,6-7,6 отличается от вентилятора Ц9-37,6-7,6 только тем, что его улитка 9 разделена перегородкой 3 на две камеры.

Камера 5 предназначена для формирования потока очищенного воздуха.

Камера 2 служит для приема и транспортирования загрязненного воздуха под кузов через патрубок 8 и специальный воздуховод.

Конструкция подвижного патрубка 7 позволяет перемещать его вдоль оси вентилятора. Этим перемещением регулируется зазор Б между колесом и подвижным патрубком.

Размер А определяет положение колеса относительно улитки вдоль оси вентилятора.

Радиальный зазор В у вентилятора-воздухоочистителя определяет положение колеса относительно перегородки.

Зазоры А и В контролируются через отверстия в крышке 10.

Зазоры А, Б и В выставляются при сборке вентилятора.

Песочная система.

Песочные бункеры выполнены в виде сварных емкостей и установлены на боковых стенках внутри кузова. Общий объем песка на электровозе 1200 л. Для засыпки песка на крыше имеются люки, закрываемые уплотняющимися крышками. Внутри горловин песочниц имеются сетки, а в нижней части песочниц имеются люки с крышками для прочистки патрубка, ведущего к форсунке.

Форсунка песочницы предназначена для дозированной подачи песка из бункера под колеса электровоза с целью увеличения сцепления их с рельсами.

Форсунка состоит из литого корпуса 1 с двумя широкими горловинами для подвода и отвода песка и с отверстием для подачи сжатого воздуха. Горловина 9 служит для соединения форсунки с трубой бункера, к горловине 11 присоединяют подсыпную трубу.

На противоположном конце этой горловины в утолщении корпуса имеются отверстия с деталями для распределения сжатого воздуха.

Уплотнение этих отверстий осуществляют болтом 3 и пробкой 7. В нижней части корпуса находится отверстие, служащее для прочистки форсунки. Оно закрыто крышкой 10.

Сжатый воздух подаётся через отверстие 6, откуда он поступает в камеру А, где и распределяется следующим образом:

- большая его часть через направляющее сопло 2 устремляется по подсыпному рукаву к колесу, а меньшая часть через разрыхляющий канал 8 внутрь форсунки, разрыхляя песок, поступающий по горловине 9.

Разрыхленный песок увлекается выходящим из направляющего сопла воздухом и направляется по подсыпному рукаву под колеса электровоза.

Специальным регулировочным болтом 4 с контргайкой 5 регулируется количество сжатого воздуха, идущего на разрыхление и подачу песка.

Автосцепные устройства.

Автосцепное устройство вагонного типа устанавливается на грузовых и пассажирских вагонах, тепловозах, электровозах, вагонах дизель- и электропоездов и тендерах паровозов.

Автосцепка служит для сцепления единиц подвижного состава, а также передачи тяговых и ударных нагрузок.

Автосцепка служит для сцепления единиц подвижного состава, а также передачи тяговых и ударных нагрузок.

Поглощающий аппарат смягчает удары и рывки, предохраняя подвижной состав, грузы и пассажиров от вредных динамических воздействий.

Тяговый хомут через клин передает поглощающему аппарату тяговое усилие от автосцепки.

Передний и задний упоры (объединенные упорные угольники), расположенные между стенками хребтовой балки, передают нагрузку на раму. На современном подвижном составе передний упор отлит вместе с ударной розеткой.

Тяговые усилия от поглощающего аппарата передаются на передний упор через упорную плиту.

Задний упор воспринимает ударные нагрузки непосредственно от корпуса поглощающего аппарата.

Ударная розетка упора предназначена для усиления концевой балки рамы вагона или локомотива и восприятия в некоторых случаях части удара непосредственно от автосцепки наряду с поглощающим аппаратом.

Центрирующий прибор, состоящий из двух маятниковых подвесок и центрирующей балочки, возвращает автосцепку после бокового отклонения в центральное положение.

Расцепной привод служит для расцепления автосцепок. Он состоит из расцепного рычага, цепи и поддерживающих деталей - фиксирующего кронштейна и поддерживающего кронштейна, укрепленных на концевой балке.

Поддерживающая планка удерживает автосцепку в горизонтальном положении и на определенной высоте, предусмотренной установочным чертежом.

На электровозах и тепловозах (за исключением устаревших типов ВЛ22, ВЛ23 и ВЛ8) поглощающий аппарат находится в специальном кармане главной рамы локомотива.

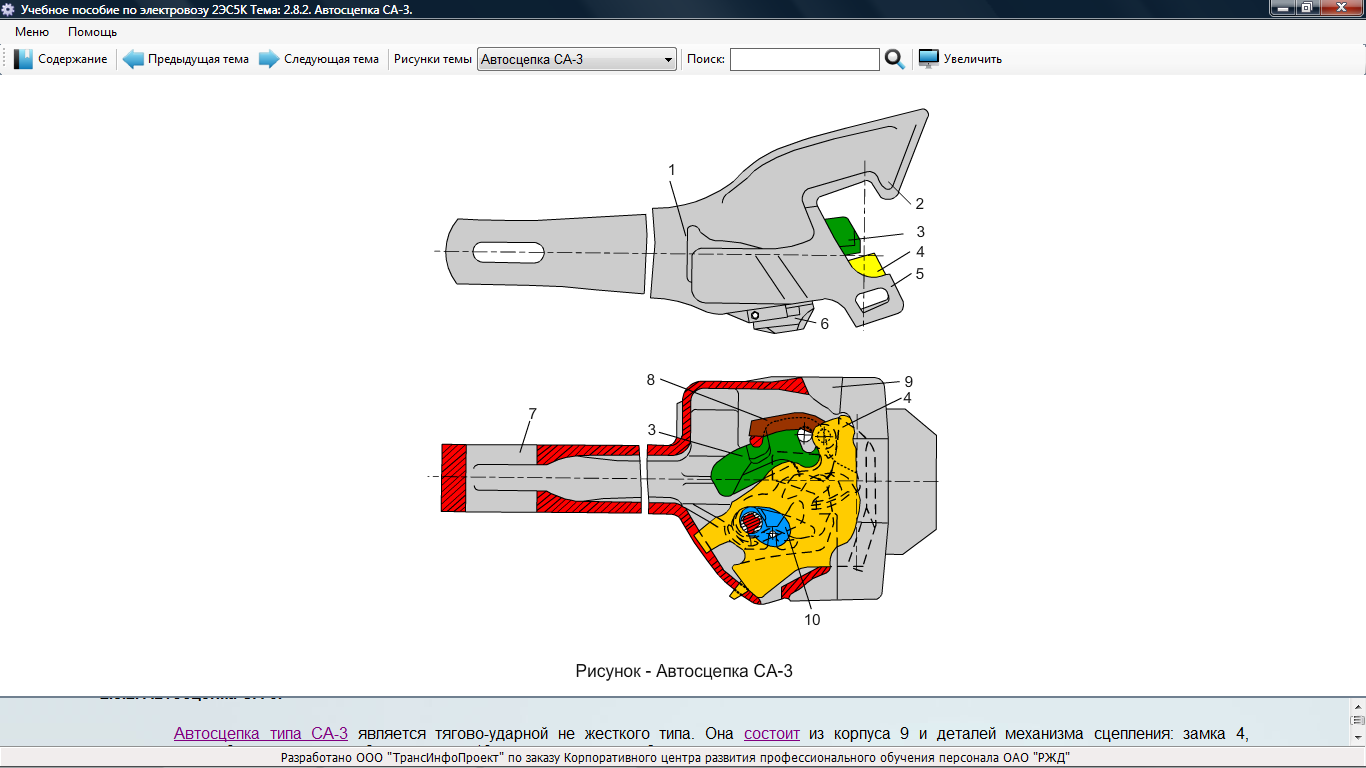

Автосцепка СА-3.

Автосцепка типа СА-3 является тягово-ударной не жесткого типа. Она состоит из корпуса 9 и деталей механизма сцепления: замка 4, замкодержателя 3, предохранителя 8, подъемника 10, валика подъемника 6.

Автосцепка типа СА-3 является тягово-ударной не жесткого типа. Она состоит из корпуса 9 и деталей механизма сцепления: замка 4, замкодержателя 3, предохранителя 8, подъемника 10, валика подъемника 6.

Головная часть автосцепки (голова) переходит в удлиненный пустотельный хвостовик, в котором имеется отверстие 7 для размещения клина, соединяющего автосцепку с тяговым хомутом.

Голова автосцепки имеет большой 2 и малый 5 зубья.

В пространство между малым и большим зубьями, в так называемый зев автосцепки, выступают замок 4 и замкодержатель 3, взаимодействующие в сцепленном состоянии со смежной автосцепкой.

Большой зуб имеет три усиливающих ребра: верхнее, среднее и нижнее, плавно переходящие в хвостовик и соединенные между собой перемычкой. Голова автосцепки заканчивается сзади упором 1, предназначенным для передачи при неблагоприятном сочетании допусков на основные размеры жёсткого удара на ударную розетку.

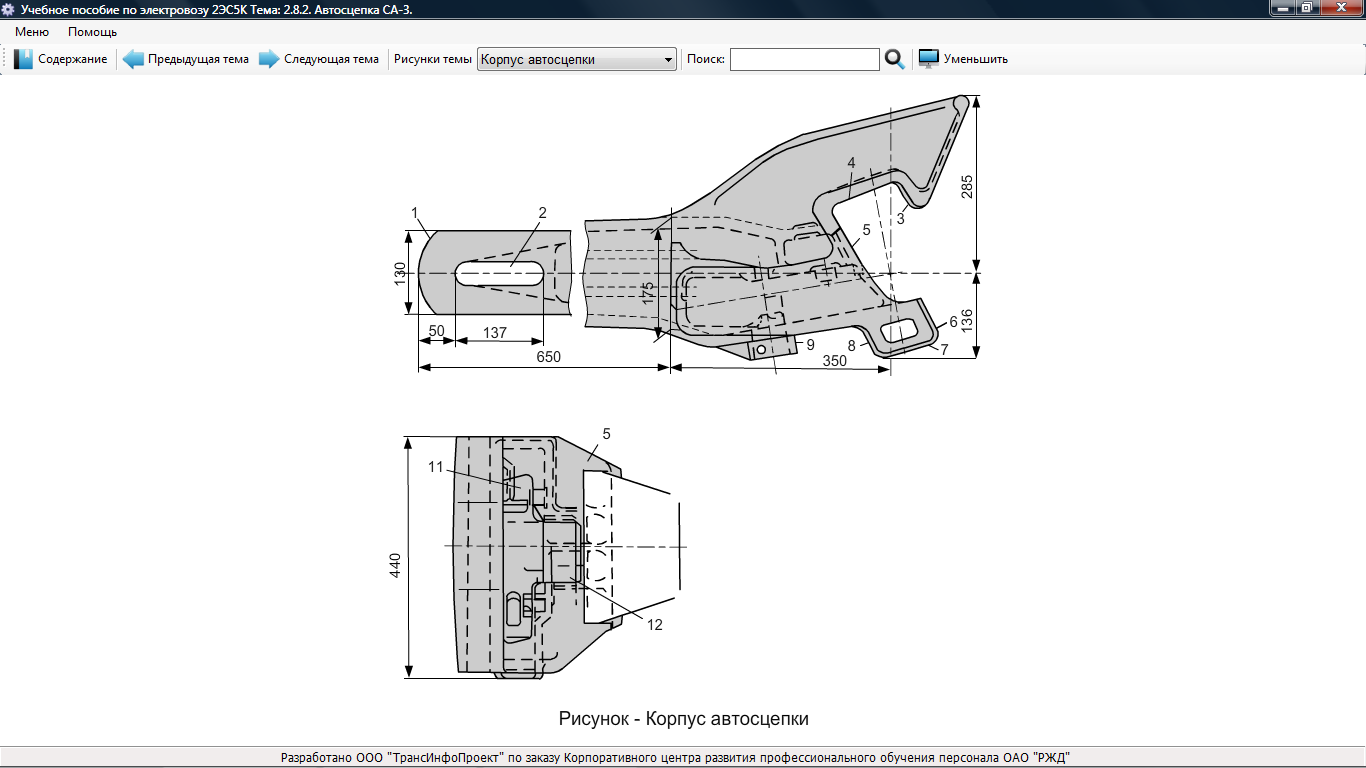

Корпус, являющийся основной частью автосцепки, предназначен для передачи тяговых и ударных нагрузок, а также размещения деталей механизма сцепления.

Хвостовик корпуса имеет постоянную высоту по длине, несколько увеличиваясь к зоне перехода к голове. Его торец 1 - цилиндрический, что обеспечивает перемещение автосцепки в горизонтальной плоскости.

Часть хвостовика, расположенная между отверстием 2 для клина тягового хомута и торцом, называется перемычкой.

Поверхности контура зацепления корпуса в сцепленном состоянии взаимодействуют со смежной автосцепкой:

- при сжатии усилие воспринимается ударной 6 и боковой 7 поверхностями малого зуба, ударной стенкой 5 зева и боковой поверхностью 4 большого зуба, а

- при растяжении - тяговыми поверхностями 8 и 3 соответственно малого и большого зубьев.

На корпусе со стороны малого зуба сделан прилив с отверстиями для валика подъемника и запорного болта.

В ударной стенке зева имеется два окна: большое для выхода в зев замка и малое для выхода лапы замкодержателя.

Приливы и отверстия в кармане корпуса служат для размещения деталей механизма и правильного их взаимодействия.

Серповидный прилив вверху на внутренней стенке малого зуба ограничивает перемещение замка внутрь кармана. Нижняя часть прилива переходит в полочку, на которую опирается верхнее плечо предохранителя.

В стенке корпуса со стороны малого зуба имеется отверстие с приливом снаружи для размещения толстой цилиндрической части стержня валика подъёмника, а со стороны большого зуба - отверстие для тонкой цилиндрической части стержня. Рядом с этим отверстием находятся приливы, которые служат опорами для подъемника, а выше - шип для навешивания замкодержателя.

На дне кармана корпуса имеются отверстия: для сигнального отростка замка, для направляющего зуба замка и для выпадания мусора, случайно попавшего в карман.

Ребро стенки служит ограничителем ухода лапы замкодержателя внутрь корпуса.

Внизу полости кармана, ограниченной стенкой и ударной стенкой зева, имеется отверстие, которое пересекает нижнее ребро большого зуба. Через это отверстие извне воздействуют на замкодержатель для восстановления ошибочно расцепленных автосцепок.

По всей высоте малого зуба проходит вертикальное отверстие, которое выполнено для уменьшения массы корпуса и улучшения технологии литья.

Вдоль хвостовика на его горизонтальных стенках с выходом в переходную зону расположены ребра жесткости. Корпуса автосцепки имеют усиление переходной зоны, повышающее их предел выносливости.

Вдоль хвостовика на его горизонтальных стенках с выходом в переходную зону расположены ребра жесткости. Корпуса автосцепки имеют усиление переходной зоны, повышающее их предел выносливости.

Замок своей замыкающей частью 8 запирает сцепленные автосцепки. Утолщение замыкающей части к наружной кромке препятствует выжиманию замка из зева внутрь кармана корпуса силами трения при перемещении сцепленных автосцепок друг относительно друга во время хода поезда.

На цилиндрический шип 7 навешивается предохранитель.

Через овальное отверстие 2 проходит валик подъемника.

Замок опирается поверхностью 4 на наклонное дно кармана корпуса и перекатывается но нему во время сцепления или расцепления автосцепок, при этом направляющий зуб 3 препятствует перемещению опоры замка по дну кармана.

Для передвижения замка внутрь кармана корпуса при расцеплении автосцепок служит прилив 5, имеющий прорезь 6 под нижнее плечо предохранителя.

По сигнальному отростку 1 судят о положении замка к автосцепке при ее наружном осмотре сбоку. Для лучшей видимости отросток окрашивают красной краской.

По сигнальному отростку 1 судят о положении замка к автосцепке при ее наружном осмотре сбоку. Для лучшей видимости отросток окрашивают красной краской.

Замкодержатель вместе с предохранителем удерживает замок в нижнем положении при сцепленных автосцепках, а вместе с подъемником — в верхнем при расцепленных автосцепках до разведения вагонов (локомотивов).

Лапа 4 замкодержателя взаимодействует со смежной автосцепкой. В собранном механизме лапа под действием противовеса 1 выходит в зев автосцепки.

Хвостик 6 лапы служит как направляющая. На него воздействуют для восстановления сцепленного состояния у ошибочно расцепленных автосцепок.

Овальное отверстие 3 в стенке 2 предназначено для навешивания на шип корпуса. Замкодержателъ может не только поворачиваться на шипе, но и перемещаться в вертикальной плоскости.

Снизу под овальным отверстием расположен расцепной угол 5, взаимодействующий с подъемником замка.

Снизу под овальным отверстием расположен расцепной угол 5, взаимодействующий с подъемником замка.

Верхнее плечо 1 предохранителя в сцепленном состоянии перекрывается противовесом замкодержателя, что препятствует уходу замка внутрь кармана корпуса, а нижнее плечо 4, взаимодействуя с подъемником при расцеплении автосцепок, выводит верхнее плечо из зацепления с противовесом замкодержателя.

Отверстие 2 служит для навешивания на шип замка.

Фаска 5 на нижнем плече предохранителя облегчает проход нижнего плеча в паз замка при расцеплении автосцепок, а фаска 7 у основания верхнего плеча и фаска вокруг втулки 3 предназначены для того, чтобы предохранитель не задевал за шип для замкодержателя в корпусе и не препятствовал перемещению замка при боковых отклонениях предохранителя.

Чтобы предупредить излом нижнего плеча от действия инерционной нагрузки, в нем выполнено углубление 6, уменьшающее его массу.

Предохранитель делают штампованным или литым. Литой предохранитель изготавливают из стали, имеющей высокий предел выносливости.

Подъёмник удерживает вместе с замкодержателем замок в расцепленном положении до разведения вагонов (локомотивов) и служит для подъёма предохранителя и перемещения замка из зева внутрь кармана корпуса.

Широкий палец 1 поднимает предохранитель и уводит замок, а узкий палец 2 взаимодействует с расцепным углом замкодержателя. Отверстие предназначено для квадратной части стержня валика подъемника.

Буртик 4 препятствует западанию подъемника в овальное отверстие замка. Углубление 3 предусмотрено для опоры подъемника на прилив в кармане корпуса.

Валик подъемника предназначен для поворота подъемника замка при расцеплении автосцепок и ограничения выхода замка из кармана корпуса в зев собранной автосцепки.

Валик подъемника предназначен для поворота подъемника замка при расцеплении автосцепок и ограничения выхода замка из кармана корпуса в зев собранной автосцепки.

Балансир 1, соединяемый с цепью расцепного привода, облегчает возвращение валика подъемника в исходное положение после разведения автосцепок и в других случаях.

Стержень валика состоит из толстой 2, тонкой 4 цилиндрических и квадратной 3 частей. В собранной автосцепке цилиндрические части располагаются в соответствующих отверстиях корпуса, а квадратная часть находится в отверстии подъемника.

Толстая цилиндрическая часть удерживает замок от выпадения; имеющаяся на ней выемка 5 предназначена для запорного болта.

Конические углубления на балансире 7 и на торце 6 стержня служат для центровки валика подъемника на станке при обработке поверхностей стержня во время ремонта.

Действие автосцепки СА-3.

СЦЕП

Сцепление автосцепок происходит автоматически.

При сближении автосцепок малый зуб одной автосцепки скользит по направляющей поверхности малого или большого зубьев, входит в зев и нажимает на замок.

При дальнейшем движении автосцепок замки нажимают друг на друга и перемещаются в глубь корпусов. Противовесы замкодержателей находятся ниже полочек и не препятствуют перемещению замков с предохранителями.

При дальнейшем сближении автосцепок малые зубья нажимают на замкодержатели, которые поворачиваются на шипах и поднимают вверх предохранители (положение 2).

После того как малые зубья подойдут к боковым стенкам больших зубьев, замки выйдут в зев и помешают выходу малых зубьев из зева.

Верхние плечи предохранителей лежат на полочках и располагаются напротив противовесов замкодержателей, что препятствует уходу замков в глубь корпусов – сцепление произошло (положение 3).

РАСЦЕП

РАСЦЕП

Для расцепления автосцепок следует повернуть рычаг расцепного привода. При натяжении цепи вместе с валиком поворачивается и подъёмник, который широким пальцем поднимает предохранитель и выключает его.

При дальнейшем повороте широкий палец подъёмника уводит замок внутрь корпуса автосцепки, а затем узкий палец поднимает замкодержатель и проходит мимо него.

Замок полностью уводится внутрь корпуса автосцепки.

Замкодержатель опускается на шип корпуса, а узкий палец подъёмника заходит за расцепной угол замкодержателя – автосцепки расцеплены.

Поглощающие аппараты.

Поглощающий аппарат предназначен для амортизации динамических (ударных) продольных сил, действующих на вагон (локомотив) в эксплуатации и передаваемых через автосцепку на упоры и раму (хребтовую балку).

Эти функции он должен выполнять в режимах маневровой и поездной эксплуатации вагонов и локомотивов.

Условия работы аппарата в маневровом и поездном режимах существенно различны и предъявляют к аппарату разные требования.

В маневровом режиме аппарат должен воспринимать большую энергию при однократных ударных нагрузках при возможно меньших силах.

В маневровом режиме аппарат должен воспринимать большую энергию при однократных ударных нагрузках при возможно меньших силах.

Скорость сжатия аппарата может при этом достигать 2 м/с и более, так как фактические скорости маневровых соударений подвижного состава нередко превышают 15 км/ч.

В поезде аппарат работает иначе.

Даже при самых жестких динамических процессах, возникающих в поезде при трогании, торможении или изменении режима тяги, скорость сжатия аппарата не превышает 0,5 м/с.

Чаще всего в поезде эта скорость составляет не более 0,05 м/с. Поэтому можно считать, что нагружение аппарата в поездных условиях эксплуатации близко к статическому (квазистатическому).

При движении поезда аппарат подвергается длительному действию силы тяги и динамических воздействий, вызванных случайными возмущениями.

Аппарат должен амортизировать динамическую составляющую продольной силы при движении тяжеловесного поезда на затяжном подъеме, он не должен сжиматься в этих условиях па полный ход ("закрываться").

С другой стороны, при трогании сжатого поезда аппарат подвергается серии чередующихся ударов, следующих с интервалом в несколько десятых долей секунды. Это требует быстрого восстановления его готовности к восприятию очередного удара, т.е. восстановления исходного состояния - отдачи аппарата при снижении внешней силы.

Общее требование к аппарату для поездного и маневрового режимов - необратимое поглощение большей части энергии удара, воспринятой им при сжатии.

Выполнение требований поездного и маневрового режимов эксплуатации обеспечивается определенными показателями силовой характеристики аппарата, представляющей собой зависимость силы сопротивления аппарата при сжатии и отдаче от деформации (рабочего хода). Кроме того, аппарат должен удовлетворять требованиям надежности, долговечности, ремонтопригодности, климатических условий эксплуатации.

Из всего сказанного следует, что поглощающий аппарат в значительной степени влияет на уровень действующих на вагон продольных сил, повреждаемость и срок службы конструкций подвижного состава, безопасность движения, сохранность перевозимых грузов.

Поглощающие аппараты Ш-1-ТМ, Ш-2-Т и Ш-2-В имеют одинаковую конструктивную и кинематическую схему.

Поглощающие аппараты Ш-1-ТМ, Ш-2-Т и Ш-2-В имеют одинаковую конструктивную и кинематическую схему.

Нажимной конус 1 воспринимает действующее на аппарат усилие и передает его на три клина 2, обеспечивая прижатие их к шестигранной горловине корпуса 3. Этим достигаются повышение силы трения на рабочих поверхностях клиньев, прилегающих к стенкам корпуса, и увеличение воспринимаемой аппаратом энергии при его сжатии.

Клинья опираются на подпорный пружинный комплект, состоящий из наружной 4 и внутренней 5 пружин.

Пружинный комплект обеспечивает сопротивление аппарата при сжатии и его восстановление после снятия нагрузки.

В аппарате Ш-1-ТМ между клиньями и пружинами установлена опорная шайба 6.

Отказ от опорной шайбы в конструкции аппаратов Ш-2-Т и Ш-2-В позволил разместить в корпусе пружинные комплекты, обеспечивающие увеличение рабочего хода и энергоемкости аппаратов. Собранный аппарат фиксируется (скрепляется) стяжным болтом с гайкой.

Сборка всех трех аппаратов производится аналогично.

В стакан корпуса вставляется стяжной болт. Корпус устанавливают вертикально и в стакан корпуса вставляют пружины, опорную шайбу (при сборке аппарата III-1-TM), клинья и нажимной конус.

На торцовую поверхность клиньев устанавливают нажимной стакан и сжимают аппарат на прессе. После заворачивания гайки конец болта расклепывают для предотвращения самоотворачивания гайки.

При подготовке аппарата к постановке на подвижной состав под гайку устанавливают подкладку толщиной 10-20 мм. Это позволяет зафиксировать аппарат в поджатом состоянии для свободной постановки между упорными угольниками.

При первом же ударе подкладка выпадает из-под гайки и аппарат становится "в распор", плотно прилегая дном корпуса к задним упорам и прижимая упорную плиту к передним.

Аппарат Ш-1-ТМ отличается высокой жесткостью. Сжатие аппарата на полный рабочий ход при соударении вагонов (локомотивов) происходит при силе 2,9-3.0 МН. Не реагируя на силы, не представляющие опасности для конструкции подвижного состава, он защищает при действии больших сил и перегрузок в составе поезда.

Аппарат Ш-2-Т в комплекте с автосцеппым устройством СА-ЗМ предназначен для восьмиосных полувагонов и цистерн. Он невзаимозамсняем с аппаратом Ш-1-ТМ, по своим жесткостным характеристикам близок к нему, но за счет увеличения хода имеет большую энергоемкость.

Аппарат Ш-2-В имеет более мягкую характеристику: при соударении он сжимается на полный ход и обеспечивает безопасное соударение единиц подвижного состава массой брутто 100 т со скоростью 8 км/ч.

Аппарат Ш-2-В имеет более мягкую характеристику: при соударении он сжимается на полный ход и обеспечивает безопасное соударение единиц подвижного состава массой брутто 100 т со скоростью 8 км/ч.

Снижение жесткости и увеличение рабочего хода аппарата Ш-2-В по сравнению с аппаратом Ш-1-ТМ, с одной стороны, приводит к увеличению подвижности деталей фрикционного узла, увеличению износа клиньев и горловины корпуса и сокращению срока службы аппарата до 10 лет.

Другие виды аппаратов