В настоящее время существует шесть основных типов конструкций биореакторов: 1) сосуды без внутренних частей, сосуды с перемешиванием (мешалкой) и барботажные колонны; 2) колоночные реакторы с твердой укладкой; 3) биореакторы со взвешенным слоем; 4) петлевые реакторы (с замкнутым контуром); 5) круговые кюветы (разновидность горизонтального петлевого реактора); 6) вращающиеся диски.

Ферментеры для лаборатории объемом до 20 л изготавливают из стекла, более крупные конструируют из нержавеющей стали. Реакторы вплоть до 3 м3 могут быть стандартизованы. Если объем и характер процесса меняются, то и геометрию ферментера чаще всего изменяют. Отношение его высоты к ширине варьируется от 2: 1 до 6: 1, при этом мешалка может находиться в верхней или нижней части биореактора.

Функции биореактора. Для функционирования биореактор должен иметь определенные эксплуатационные параметры. Во-первых, не должно быть выхода клеток из реактора, так как необходимо поддерживать высокую концентрацию биомассы и не допускать инфицирования внешней среды (например, при обработке патогенных сточных вод). Во-вторых, недопустимо проникновение посторонних микробов в биореактор. В-третьих, должна быть возможность введения субстрата и кислорода. В-четвертых, обязательны выведение продуктов (СО2 среди прочих), осуществимость дисперсии газов и жидкостей (в случае нерастворимых жидких субстратов) и последующее суспеидирование твердых частиц (твердых субстратов и самих микроорганизмов).

При этом важнейшим параметром биореактора является удаление тепла.

Типы биореакторов. Биореакторы, используемые в промышленном производстве, принадлежат в основном к одному из 3 классов: 1) без перемешивания, неаэрируемые сосуды составляют 86 %; 2) без перемешивания, аэрируемые — 1 %; 3) с перемешиванием и аэрацией — 13 %. Первый из них применяют для анаэробных периодических процессов, находящихся под кинетическим контролем.

В аэрируемых реакторах без перемешивания скорость поглощения О2 культурой может быть очень высокой, часто выше, чем допускают их возможности. Такие устройства в своем большинстве рабо-

тают в периодическом режиме с подпиткой и иногда как проточные. К ним относятся барботажиые колонные ферментеры.

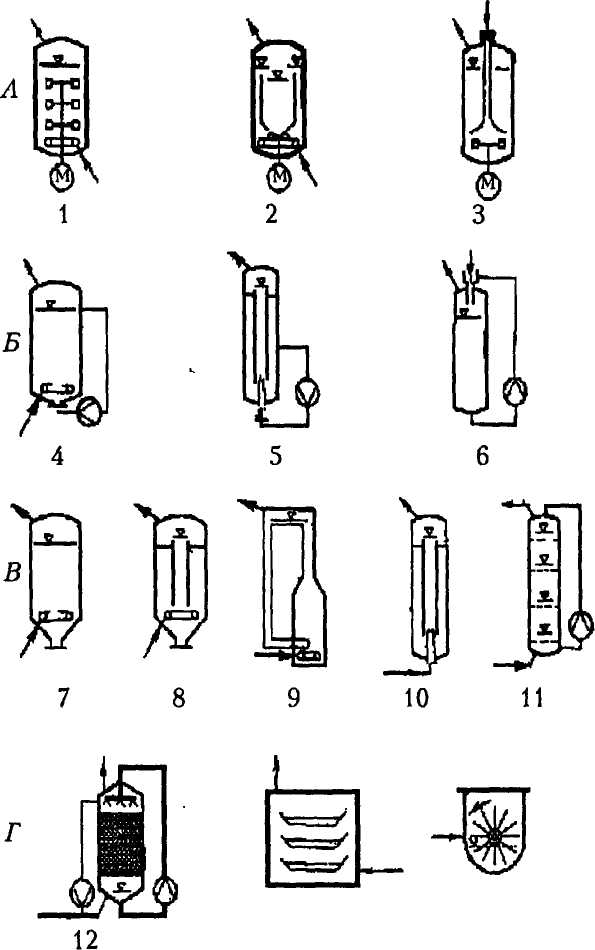

В зависимости от способа распределения газа биореакторы с перемешиванием и аэрацией делят на следующие типы, указанные на рис. 7.

|

Рис. 7. Биореакторы для аэробной ферментации: А — распределение газа путем смешения: 1 — установка с вращающимися мешалками; 2 — вращающийся сосуд с глубинной трубкой; 3 — смеситель с вращающейся мешалкой и засасывающей воздушной трубкой.

Б — распределение газа с помощью насосов: 4 — сплавленный диск с рециклированием; 5 — распределение газа по принципу эжекции; б — водоструйный аэратор.

В — распределение газа за счет избыточного давления газа: 7 — сплавленная дисковая система; 8 — система Эйрлифта;

9 — реактор, работающий под

давлением и с рециклированием;

10 — гигантский трубчатый ре

актор; 11 — система каскадных

сетевых тарелок.

Г — непрерывная газовая фаза: 12 — струйный пленочный реактор; 13 — поверхностный пленочный реактор; 14 — колес-но-лопастный реактор

Первый тип предусматривает распределение газа путем перемешивания с различным размещением мешалок и подачей воздуха. Такие биореакторы используются в производстве уксуса и переработке сточных вод, а также при получении биомассы. Газ подается с помощью компрессора (рис. 7, реакторы 1 — 3). В 4-м варианте раствор накачивается насосом и подающийся независимо от жидкости воздух активно перемешивается с движущимся потоком жидкости. В 5-м и 6-м реакторах подача воздуха производится за счет засасывания насосом жидкости, т. е. происходит прямое перемешивание жидкости и газа. Распределение газа может осуществляться за счет избыточного

давления сжатого воздуха (варианты 7 — 11). У большинства таких систем отсутствуют движущиеся части в стерильной области ферментера. Рециклирующий под давлением ферментер (реактор 9) был первой моделью Сиз этой категории), примененной в биотехнологии для получения в промышленности белка одноклеточных организмов. В 11-м варианте обогащение воздухом усиливается за счет увеличения поверхности соприкосновения жидкости и газа при продав-ливаиии среды через поры сита.

Непрерывная газовая фаза. В струйном реакторе воздух циркулирует над пленкой микроорганизмов (пример 12). Организм растет на твердом, инертном материале. Питательный раствор и воздух специальными насосами накачивается и разбрызгивается (распределяется) по пленке. В поверхностном реакторе (вариант 13) микроорганизм находится на поверхности в толще питательного раствора либо растет на полутвердой плотной среде. В колесно-лопастном реакторе (пример 14) он развивается на перемещающихся лопастях или барабанах и попеременно погружается в питательный раствор, находящийся в нижней части установки, и в дальнейшем переходит в газовую фазу при повороте колеса. Такие биореакторы используют при очистке сточных вод, выщелачивании руд, в производстве уксуса или лимонной кислоты.

Мембранные реакторы. Кроме традиционных (с перемешивающими устройствами) в промышленности находят применение мембранные реакторы, имеющие некоторые преимущества перед первыми. Так, их использование позволяет перейти с периодического на непрерывное культивирование в условиях высокой концентрации биомассы, непрерывного отвода из системы конечных продуктов, ингибирую-щих процесс. По типу мембранных функционируют рециклирующие биореакторы, работающие в проточном режиме при полном смешении, и биореакторы с полыми волокнами, действующие главным образом как реакторы полного вытеснения.

Главная реакционная емкость, в которой проводят ферментацию, связана с полузакрытым ответвлением — мембранным модулем. Через него осуществляются сепарация микробных клеток от продукта и рециклирование их обратно в ферментационную емкость, через него же насосом выкачивается содержимое ферментера. Вначале реакционный ферментер заполняется культурой с определенной концентрацией клеток, потом с нужной скоростью в него подается питательная среда. Молекулы продукта и остатки молекул субстрата, имеющие маленькие размеры, проходят через поры мембран и удаляются с той же скоростью, с какой поступает свежая среда, поэтому сохраняется постоянный объем. Для разделения микробных клеток и продуктов ферментации используют микрофильтры, или ультрафильтры с большими порами и определенной модульной конфигурацией. Мембранные рециклирующие биореакторы по сравнению с реакторами с полыми волокнами имеют некоторые преимущества:

1) проточный процесс проходит более эффективно;

2) увеличивается плотность клеток — вплоть до 100 г/л (по

весу сухой биомассы);

3) высокая скорость разведения питательной среды в связи с

большой концентрацией клеток;

4) существует возможность использования как растворимых, так

и нерастворимых субстратов, чего нельзя осуществить в реакторах с

полыми волокнами и в биореакторах, работающих с иммобилизован

ными клетками;

5) поток продуктов, выходящих из таких биореакторов, свободен

от клеток и других специфических материалов, что снижает стоимость

очистки. Поэтому в настоящее время они применяются при очистке

сточных вод. Перспективно их использование для производства эта

нола, превращения D-сорбита в L-сорбозу уксусно-кислыми бактери

ями, продукции молочной кислоты L. delbrueckii, а также ацетона и

бутанола. Однако есть и недостатки, связанные с переносом тепла и

массопередачей, — лимитирующие факторы. Например, в мембран

ном реакторе в процессе получения спирта образуется в 50 раз боль

ше тепла и газа на весь его объем, чем в традиционных ферментерах,

что требует серьезной перестройки.

Биореакторы с полыми волокнами используются редко, видимо, из-за низкой продуктивности и слабого потребления субстрата микроорганизмами. Одним из важных ограничивающих факторов их работы является транспортировка питательных веществ к клеткам и продуктов от клеток, отделенных от питательного раствора мембраной. Такие биореакторы можно использовать для осуществления реакций с нерастущими клетками.

При производстве вязких материалов сильно снижается OTR, особенно если вязкость увеличивается до 0,1 (мН • с)/м2. Нередко это явление наблюдается при получении полисахарида ксантаыа. В таких случаях используют двухфазную систему. Конверсия субстрата происходит в водной фазе, которая диспергируется в однородную фазу с органической жидкостью, имеющую низкую вязкость, но обладающую хорошей растворимостью в ней кислорода. Даже при очень высокой ее вязкости общая вязкость системы остается низкой. Жидкая фаза выполняет функции по переносу О2, транспортировке микроорганизмов и представляет собой среду для проведения конверсии. Указанные факторы открывают новые возможности для работы биореакторной системы.

Для ферментации пищевого сырья, например зерна какао или кофе, используется твердофазная ферментация. Разработана новая система для получения этанола из твердых материалов (злаков сладкого картофеля и кассавы). Влажный воздух циркулирует через биореактор, заполненный субстратом. Этанол выделяют из газовой смеси, охлажденной до ~5 — 10 °С. Этот процесс протекает медленнее, чем традиционное его получение, но имеет преимущества: 1) образуется

меньше жидких отходов; 2) оставшиеся твердые остатки могут быть сразу же превращены в корма. Удаление этанола снижает его ииги-биторное действие на дрожжи.