В ходе производства заготовка, а затем полуфабрикат, переходит от операции к операции. Для предотвращения появления брака в готовом изделии важно локализовать потенциальный брак как можно раньше. Для этого каждую операцию следует рассматривать как автономную со своей системой входного и выходного контроля. Задача не простая, так как нужно разрабатывать специальные методы неразрушающего контроля с высокой степенью автоматизации. Применяют системы активного контроля, адаптивные системы, системы диагностики и управления. Однако затраты на их применение могут существенно влиять на экономическую эффективность технологии, снизить ее.

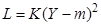

Для того чтобы оценить экономическую целесообразность применения указанных методов, нужно оценить денежные потери от дефектов обработки, которые эти методы могут предотвращать. Для этого, в частности, предложено оценивать качество изделия потерями, обусловленными несоответствием (различием) между заданными показателями качества изделия и их реальными значениями. Качество продукции определяется потерями для общества, и величина этих потерь (функция потери качества) пропорциональна квадрату отклонения показателя качества изделия от номинала:

, (7.1)

, (7.1)

где Y – показатель качества, например, размер обработанной детали;

m – номинал - цель бездефектной обработки;

K – коэффициент, который вычисляется с учетом ряда нижеследующих соображений.

Если обозначить расстояние от номинала до границы допуска через D, то чем больше расстояние от номинала, тем больше потери. Изделие, у которого отклонение меньше, чем D, проходит через контроль и признается годным. Если же отклонение больше D, изделие бракуется. Значит, в тот момент, когда отклонение совпадает с границей допуска (Y-m) = D, потери будут такими, какие требуются для замены негодного изделия. Пусть U = L – потери, вызванные заменой детали, тогда из (7.1):

;

;  .

.

По формуле  определяются потери, вызванные отклонением от номинала размера одной детали. Аналогичные потери для партии деталей определяются, если усреднить потери всех деталей, входящих в партию. В этом случае среднее является дисперсией σ2 = среднее от

определяются потери, вызванные отклонением от номинала размера одной детали. Аналогичные потери для партии деталей определяются, если усреднить потери всех деталей, входящих в партию. В этом случае среднее является дисперсией σ2 = среднее от  , тогда функция потерь в таком случае принимает вид:

, тогда функция потерь в таком случае принимает вид:  .

.

Зависимость потерь от величины отклонения от номинала имеет вид параболы и приведена на рис. 7.14.

Рис. 7.14. Зависимость показателя качества Y

от величины отклонений от номинала m

Приведенная зависимость позволяют сделать следующие выводы/

- Уровень качества продукции, поступающей с производства, можно оценивать с помощью среднеквадратического отклонения размера детали от номинала.

- Рассчитанные потери позволяют принимать решения по разработке методов (способов), обеспечивающих воспроизводимость (надежность) технологического процесса. Оценивать экономическую целесообразность решений, посчитать денежные средства, которые не жалко потратить на улучшение технологической ситуации.

- Потери возникают всегда, когда характеристики изделия отличаются от заданных, даже если они при этом не выходят за пределы поля допуска. Для того чтобы понять физический смысл этого вывода, нужно разобраться в физическом смысле допусков, что будет сделано далее.

Качество деталей, в конечном счете, зависит не столько от допуска, сколько от фактической точности их изготовления. Именно она определяет во многом долговечность деталей. При одном и том же допуске долговечность деталей партии будет выше тогда, когда обеспечен большой резерв технологической точности.

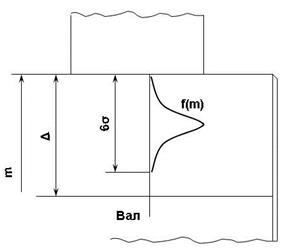

Поясним это на примере валов, обрабатываемых для скользящей посадки. Если все валы партии обработаны так, что их рабочий размер был бы равен номиналу) m, то резерв точности был бы равен допуску на размер Δ (рис. 7.15). Технологический процесс имел бы технологический резерв Δ на случайные и систематические погрешности, появление которых возможно при обработке партии валов. В этом случае допуск являлся бы также и резервом на износ вала в подвижном соединении с отверстием.

Рис. 7.15. Поле допуска ∆ номинального размера m и резерв на износ ∆-6σ

Допуск на размер вала назначается с учетом износа вала при выполнении служебного назначения. При этом для вала номинальный размер m назначается наибольшим предельным размером, а поле допуска направлено в сторону уменьшения диаметра вала (в тело вала). Наибольший размер вала и наименьший размер отверстия обеспечивают скользящую посадку.

Реально размер вала имеет по изложенным выше причинам распределение f(m) и определенное поле рассеивания 6σ, в этом случае для размера вала m-6σ резерв на износ будет сокращен до значения Δ-6σ. Следовательно, будет сокращена его наработка до отказа, т.е. до выхода размера за пределы поля допуска, когда нарушаются эксплуатационные характеристики скользящей посадки. Таким образом, всякое отклонение размера от номинала приводит к денежным потерям.

Технологический процесс изготовления ответственных деталей должен иметь высокую надежность и эффективность. Он должен давать наименьший разброс результатов, показателей качества единиц готовой детали, среди всех возможных. Обеспечить изготовление однородной продукции.

Среди многочисленных средств статистического контроля качества, способствующих и обеспечивающих поддержание и повышение уровня качества различных изделий, все большее значение приобретает использование так называемых индексов воспроизводимости (ИВП).

Самым простым среди ИВП является индекс Ср, который определяется соотношением:

Ср = Интервал установленного поля допуска,

Диапазон рассеяния размеров изделия по данному параметру

где числитель, который обозначают как D, является разностью между верхней (ВГ) и нижней (НГ) границами поля допуска (D = ВГ – НГ); знаменатель принимают равным ± 3σ.

В этих обозначениях:  , где Ср показывает, во сколько раз ширина поля допуска больше фактической ширины распределения соответствующего показателя качества. При этом использование σ – в качестве эталона подразумевает принятие нормального распределения по размеру детали. Чем больше Ср, тем выше воспроизводимость (надежность) технологического процесса.

, где Ср показывает, во сколько раз ширина поля допуска больше фактической ширины распределения соответствующего показателя качества. При этом использование σ – в качестве эталона подразумевает принятие нормального распределения по размеру детали. Чем больше Ср, тем выше воспроизводимость (надежность) технологического процесса.

Установление оптимальных, учитывающих служебное назначение детали, допусков на размер и высоты микронеровностей, что является по существу допуском на шероховатость поверхности, - задача ответственная. Если уменьшить, то изделие будет лучше выполнять свое служебное назначение. Но это потребует увеличение стоимости изготовления и повысит расходы на эксплуатацию (дороже будет стоить ремонт). Поэтому допуски на показатели точности должны устанавливаться на основе технико-экономических расчетов, чтобы достичь наименьших затрат труда за весь период жизни изделия и при этом чтобы не страдало качество детали.

Точность, заданная в конструкции детали, прежде всего может быть достигнута правильно выбранным методом и способом обработки. Достигаемая точность обработки различными методами приведена в табл. 7.5

Таблица 7.5. Достигаемая точность обработки

| Метод обработки | Вид | Достижимая точность |

| Точение, строгание: | черновое чистовое точное тонкое (алмазное) | 0,2-0,8 0,12-0,2 0,03-0,12 0,01-0,03 |

| Фрезерование | черновое чистовое | 0,12-0,4 0,03-0,2 |

| Сверление, зенкерование, развертывание | предварительное окончательное | 0,2-0.8 0,05-0,12 0,01-0,05 |

| Шлифование | грубое чистовое тонкое | 0,06-0,2 0,01-0,03 0,003-0,01 |

| Электроискровая Лазерная обработка Электронным лучом Ультразвуковая | - | 0.07-0,4 0,07-0,5 0,02-0,5 0,07-0,4 |

В соответствии с выбранным методом окончательной обработки выбирается соответствующее технологическое оборудование. От состояния оборудования зависит точность обработки. Следует учитывать, что рабочая часть режущего инструмента в процессе обработки поверхности детали отклоняется от заданной траектории движения размерного формообразования, что нарушает точность обработки. Отклонения происходят в результате силовых, тепловых и динамических воздействий на элементы технологической системы, а также износа инструмента.

При нарушении точности под действием сил резания и моментов инструмент и заготовка изменяют расположение относительно друг друга. В начальный момент погрешности обработки возникают за счет уменьшения зазоров в стыках сопряженных деталей станка, затем - за счет контактных деформаций и, наконец, за счет упругих деформаций несущих деталей.

Если бы силы в процессе обработки были бы постоянными или они изменялись по известному закону, то погрешности, вызванные ими, имели бы систематический характер и их можно было бы учитывать при настройке станка. В действительности в процессе резания изменение сил, так же как и других функциональных параметров, носит случайный характер. Следовательно, и погрешности, вызванные ими, случайны.

Величина погрешностей, вызванных силами резания, зависит от жесткости станка  , определяемой отношением приращения силы Py к приращению перемещения инструмента относительно обрабатываемой детали. Существенные нарушения точности возникают при обработке за счет тепловых деформаций обрабатываемых деталей и деталей технологического оборудования.

, определяемой отношением приращения силы Py к приращению перемещения инструмента относительно обрабатываемой детали. Существенные нарушения точности возникают при обработке за счет тепловых деформаций обрабатываемых деталей и деталей технологического оборудования.

Колебания, возникающие в технологической системе, также влияют на показатели точности обработанных деталей. Они вызывают дополнительные перемещения инструмента относительно обрабатываемой детали, что сказывается как на точности размеров, так и на шероховатости обработанной поверхности.

Наблюдается тенденция появления все большего числа механизмов и систем, повышающих точность обработки и технологическую надежность оборудования методами автоматического управления качеством обработки деталей. Развитие этих методов означает переход от пассивных методов решения проблемы технологической надежности процесса к активным.

В принципе качество продукции может обеспечиваться двумя методами: а) посредством разбраковки уже изготовленных деталей (пассивный метод); б) путем повышения технологической надежности технологического процесса.

Основная идея регулирования размеров детали в процессе обработки состоит в автоматической компенсации технологических погрешностей, вызываемых размерным износом режущего инструмента, тепловыми, силовыми и динамическими деформациями элементов технологических систем. Компенсировать погрешности, регулировать размер детали возможно только на основе обеспечения обратных связей между размером детали и величиной перемещения режущего инструмента, компенсирующей погрешность обработки детали.

Перемещения выполняются устройствами подналадки с приводами малых перемещений, работающих в автоматическом режиме. Такие системы называются системами активного контроля.

Принципиальная схема активного контроля на круглошлифовальном станке показана на рис. 7.16. Применительно к системам регулирования размеров выходным параметром является размер обрабатываемой детали, измеряемый прямым методом. Входным параметром являются приводные элементы станка, от действия которых зависит значение регулируемых размерных параметров. Размерная связь между ними (обратная связь) обеспечивает компенсацию всех указанных выше возможных погрешностей обработки.

Рис. 7.16. Принципиальная схема активного контроля

Эффективным способом повышения точности обработки и коэффициента воспроизводимости является диагностирование состояния элементов технологической системы. Постоянный мониторинг их повреждений, нарушающих точность обработки, позволяет своевременно в автоматическом режиме вводить коррекцию в траекторию движения размерного формообразования или выполнять другие мероприятия, восстанавливающие точность обработки.

Источники информации в системах обеспечения точности и примеры автоматизированных систем приведены в табл. 7.6.

Управление точностью обработки деталей обеспечивают также адаптивные технологические системы, самоприспосабливающиеся к случайно изменяющимся условиям обработки.

Сущность адаптивного управления в целях получения точного размера заключается в том, что на станках обеспечивается постоянство протекания технологического процесса относительно определенных регулируемых величин, например силы резания, мощности резания, ЭДС – резания и др. В процессе обработки непрерывно поддерживаются наибольшие предельные значения режима резания S и V, при которых исключается возможность превышения заданных ограничений.

7.6. Источники информации в системе обеспечения точности

| Источник информации | Объект контроля | Измеряемые параметры | Примеры автоматизированных систем станка, повышающих точность обработки |

| Характеристики состояния компонентов технологической системы | Станок | Деформация несущей системы Параметры вибрационных и тепловых полей Износ формообразующих узлов | Системы направленного деформирования корпусных деталей Системы генерирования антивибраций Системы стабилизации тепловых полей Устройства автоматической компенсации износа |

| Инструмент | Размерный износ Степень повреждения режущей части | Устройство автоматической замены инструмента Механизмы правки шлифовального круга | |

| Заготовка | Припуск Размер дефектов Степень неоднородности | Системы отбраковки дефектных заготовок То же То же | |

| Деталь | Точность размеров Параметры шероховатости | Системы активного контроля и управления режимами обработки То же |

Например, случайный рост припуска на заготовке вызовет рост глубины резания. Это должно привести к росту отжимающей силы Py и силовых деформаций, нарушающих точность обработки. Постоянство силы достигается автоматическим уменьшением подачи.

В связи с существенным влиянием остаточных напряжений на эксплуатационные свойства деталей и, следовательно, на показатели их надежности разработаны методы их определения. Методы определения разделяются на механические и физические. Они могут осуществляться с разрушением или без разрушения детали.

При механических экспериментальных методах остаточные напряжения определяются по деформациям, возникающим в результате нарушения равновесия остаточных напряжений при разрезке детали, вырезки из нее образцов или послойного удаления напряженных слоев.

У плоских деталей с их поверхности в двух взаимно перпендикулярных направлениях вырезаются призматические образцы прямоугольного сечения. Режим вырезки не должен повлиять на изменения остаточных напряжений. В результате вырезки нарушается равновесие остаточных напряжений в образце, возникает изгибающий момент и продольная сила, которые вызовут изгиб образца fо и

его удлинение или укорочение Δl (в зависимости от знака остаточных напряжений в поверхностном слое). Если после вырезки образец изгибается выпуклостью в сторону напряженного поверхностного слоя, это значит, что в нем имелись и частично сняты остаточные напряжения сжатия. При изгибе в обратном направлении - остаточные напряжения растяжения (рис. 7.17). Аналогично изгибу удлинение (+Δl) – соответствует напряжениям сжатия, укорочение – напряжениям растяжения в поверхностном слое.

Рис. 7.17. Схема деформаций образцов при наличии в поверхностном слое остаточных напряжений: а – сжатия, б – растяжения

Для определения остаточных напряжений в цилиндрических деталях из них вырезают кольцевые образцы и образцы вдоль оси. После вырезки кольцевые образцы разрезают по образующей и измеряют изменение их диаметра. Остаточные напряжения сжатия в наружном поверхностном слое приводят к уменьшению диаметра, а остаточные напряжения растяжения – его увеличению (рис. 7.18).

Рис. 7.18. Схема деформаций кольцевого образца после вырезки и разрезки. При наличии в наружном поверхностном слое остаточных напряжений:

а – растяжения; б – сжатия.

Определение значений остаточных напряжений в вырезанных образцах приводится на специальных установках типа ПИОН. Все поверхности образца, кроме исследуемой, покрываются защитным лаком. Путем травления непрерывно удаляются напряженные поверхностные слои и одновременно регистрируются деформации изгиба или изменения диаметра с помощью точных измерительных средств. В современных приборах процедуры автоматизированы – получают эпюры остаточных напряжений.

К физическим методам определения остаточных напряжений относится, прежде всего, рентгеновский метод. Он основан на измерении деформаций кристаллической решетки под действием напряжений. Это приводит к угловому отклонению лучей, отраженных от определенных кристаллографических плоскостей металла поверхностного слоя, которое проявляется в смещении линий на рентгенограммах. Применяют и другие физические методы исследования напряжений: метод, основанный на измерении магнитных шумов, метод АЧХ, ультразвуковой метод и др.

Пластическое деформирование металла при резании распространяется в поверхностный слой обработанной детали на некоторую глубину: на несколько микрометров после финишных процессов обработки (доводка, хонингование и др.), до 1 мм после черновых операций упрочняющих технологий. На этой глубине обнаруживается наклепанный слой.

Определение глубины, степени и градиента наклепа проводится путем измерения микротвердости на поверхности косых шлифов или при послойном стравливании металла образца. Для измерения микротвердости используются микротвердомеры типа ПМТ. На приборах этого типа в поверхность шлифа при усилии Р = 0,5…24 вдавливается алмазная пирамида с углом при вершине 136°. Косой срез шлифуется и доводится под углом a, равным 1- 3° (рис. 7.19,а), по технологии, исключающей внесение дополнительного наклепа в косую поверхность, на которой будут производиться измерения микротвердости. По среднему размеру диагоналей hHi отпечатка (рис. 7.19,б) определяется его площадь F (рис. 7.19,с) и микротвердость как среднее напряжение HV = P/F, Мпа

Рис. 7.19. Схемы измерения микротвердости по косому шлифу (а), график изменения микротвердости по глубине верхнего слоя (б) и форма отпечатка, полученного вдавливанием алмазной пирамиды (с).

Глубина расположения i точки измерения от поверхности определяется как

hHi = lisin a,

где a - угол косого шлифа, li – расстояние по косому шлифу от поверхности.

Для изучения свойств и превращений в сплавах необходимо не только знать усредненную твердость, представляющую твердость в результате суммирования влияния присутствующих в сплаве фаз и структурных составляющих, но и твердость отдельных фаз и структур сплава. Микротвердость определяется на приборе ПМТ-5. Современные приборы для определения микротвердости оснащаются компьютером для автоматического управления измерениями и обработки полученных результатов.

При испытании деталей устанавливают связь между показателями их надежности и параметрами качества. Получают эмпирические зависимости между ними. Зависимости позволяют на стадии проектирования установить значения параметров качества детали, исходя из требований к надежности, или уточнить значения параметров, если они назначались, как это часто делается, на основании опыта эксплуатации подобных деталей.

Очевидно, что стенды должны имитировать нагрузки на деталь в точном соответствии с теми, которые имеют место при эксплуатации детали при выполнении ею служебного назначения.

Стенд для исследования износостойкости детали (рис. 7.20) состоит из машины трения, программируемого датчика режимов испытаний и измерительного комплекса. Машина трения позволяет обеспечить требуемое давление Р на исследуемые образцы 1 и 2 и изменять частоту вращения вала электродвигателя 5, который через редуктор 4 и кулачковый механизм 3 сообщает возвратно-поступательное движение нижнему образцу 1. Из смесителя 7 поступает масло, в которое внесены частицы радиоактивных изотопов, постоянно приводимое во взвешенное состояние с помощью активатора. Пульт управления 8 по программе включает исполнительные механизмы 6 и 9 машины трения и устанавливает режим испытания по нагрузке и скорости.

Рис. 7.20. Схема испытательного стенда для исследования износостойкости детали

Измерительный комплекс предназначен для измерения износа с применением метода поверхностной активизации, которая состоит в образовании радиоактивных изотопов в поверхностном слое детали под воздействием потока нейтронов.

При испытании определение количества продуктов износа образцов основано на измерении энергии излучения радиоактивных ядер изотопов. Для этого используется сцинтилляционный счетчик-спектрометр 10 и комплект радиометрической аппаратуры 11 для автоматической регистрации результатов измерения. Действие его основано на возбуждении заряженными частицами в ряде веществ световых вспышек (сцинтилляций), которые регистрируются фотоэлектронными приборами. Результаты определения количества продуктов изнашивания выводятся на цифропечатающее устройство 12.

На рис. 7.21 приведена схема стенда для испытания на износ деталей пары винт-гайка, часто применяемых в станках. Винт 1 получает ускорение при вращении, сдвигает и раздвигает гайки 2 и 4, между которыми установлена пружина 3, и создает в паре винт-гайка требуемую нагрузку. Гайки установлены на основании 5, которое удерживает их от проворота.

Рис. 7.21. Схема стенда для испытаний на износ деталей пары винт-гайка

Для оценки износа насосов и плунжерных пар служит стенд, упрощенная схема которого приведена на рис.7.22. Стенд применяют для исследования работоспособности гидроагрегатов и пропускания через них загрязненной жидкости. Гидронасос 1 подает из бака 2 чистое масло к распределительному клапану 3 и оттуда – в полость гидравлического разделителя 4. Разделитель представляет собой шаровой гидроаккумулятор с резиновой разделительной диафрагмой. В одной полости находится чистое масло, в другой - загрязненное. Давлением в разделителе загрязненное масло вытесняется и направляется в испытуемой элемент 5, откуда затем жидкость попадает в бак 6. Из бака насосом подкачки 7 заполняется второй разделитель 8, который приводится в состояние готовности к подаче загрязненного масла в испытуемый элемент 5. После того как из первого разделителя 4 вытеснена загрязненная жидкость, кран 3 переключается и питание начинает поступать к гидроагрегату от разделителя 8, а разделитель 4 заполняется загрязненной жидкостью. Система обратных клапанов обеспечивает необходимое направление потоков масла.

Многие детали работают в условиях повторно-переменных нагрузок, например, коленчатые валы, шатуны и т.д. Разрушение детали в результате повторно-переменных (усталостных) нагрузок наступает внешние внезапно и происходит под действием нормальных напряжений. В связи с этим как отмечалось ранее, предел выносливости повышается, если в поверхностном слое детали были созданы при ее обработке сжимающие остаточные напряжения и наклеп. Существенно влияет на выносливость шероховатость обработанной поверхности. В глубоких впадинах создаются концентраторы напряжений, которые ускоряют начало разрушения детали.

Рис. 7.22. Стенд для испытания на износ деталей насосов и плунжерных пар

Усталостную прочность определяют на машинах или стендах различных конструкций, позволяющих получить повторно-переменные напряжения при изгибе, кручении, ударе и др. Выбор условий испытания зависит от требований, которым должна удовлетворять деталь при эксплуатации. На стендах должна быть реализована схема нагружения при изгибе стандартных образцов. Усталостная прочность определяется по числу циклов нагружения детали до разрушения.

На сегодняшний день одним из наиболее распространенных и эффективных способов совершенствования свойств детали и, в частности, режущих инструментов является применение методов поверхностной обработки их рабочих поверхностей, заключающихся в направленном изменении физико-механических и кристаллохимических свойств поверхности и поверхностного слоя.

При всем разнообразии условий работы режущего инструмента наиболее нагруженным оказывается его поверхностный слой и именно его свойства определяют работоспособность инструмента в процессе резания. На разных видах инструмента и при разных условиях резания характер теплосиловых нагрузок весьма разнообразен. Для того чтобы противостоять им, рабочие поверхности инструмента должны иметь высокие показатели таких свойств, как твердость, прочность, теплостойкость и т.п.

Модификация рабочих поверхностей инструментов позволяет создать режущий инструмент, обладающий уникальным сочетанием на первый взгляд противоречивых свойств – например, высокой прочности и твердости.

Применение различных методов модификации позволяет комплексно реализовать направления совершенствования режущих инструментов – повышение производительности обработки, точности и качества поверхности обрабатываемых деталей и др.

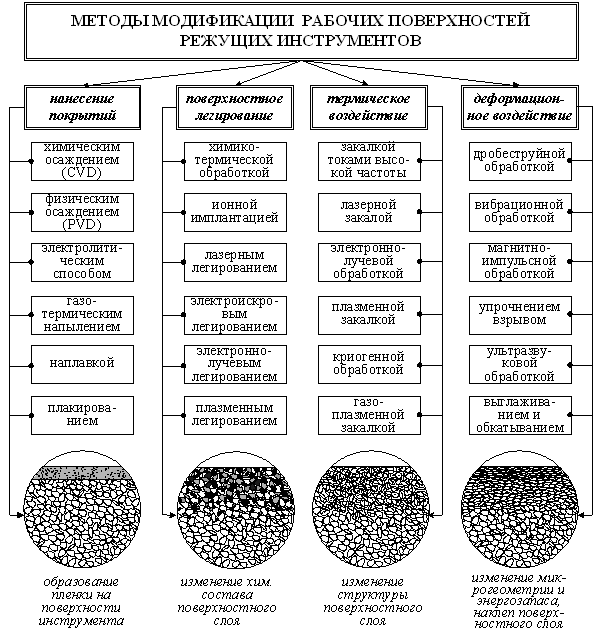

Рис. 7.23. Классификация методов модификации рабочих поверхностей режущих инструментов

Многообразие использующихся в инструментальной промышленности методов модификации можно разделить на 5 групп (рис. 7.23): нанесение покрытий; поверхностное легирование; термическое воздействие; деформационное воздействие; комбинированная обработка (сочетание методов, относящихся к различным группам).

Использование указанных методов характеризуется различным механизмом воздействия с поверхностью и поверхностным слоем режущего инструмента. При применении методов нанесения покрытий на поверхности режущего инструмента происходит формирование тонкой пленки. Поверхностное легирование изменяет химический состав поверхностного слоя режущего инструмента, а термическое воздействие – его структуру. При деформационном воздействии происходит наклеп поверхностного слоя режущего инструмента, изменяется его микрогеометрия и энергетический запас.

По своей сути методы, использующиеся для модификации рабочих поверхностей режущих инструментов, могут существенно различаться по применяемым источникам энергии, рабочим средам и т.д.

Рис. 7.24. Методы модификации и их влияние на свойства режущего инструмента и параметры процесса резания

Однако, несмотря на это, эффекты, которые могут быть достигнуты при их применении, имеют существенные сходства и связаны они с улучшением наиболее важных показателей эффективности (выходных параметров) процесса резания (рис. 7.24.). Улучшение выходных параметров процесса резания является следствием изменения функциональных и физических параметров процесса резания, которое в свою очередь является следствием изменения физико-механических и кристаллохимических свойств поверхности и поверхностного слоя инструмента, происходящего в результате применения того или иного метода модификации.

Поверхностное легирование рабочих частей режущих инструментов, в отличие от нанесения покрытий, характеризуются тем, что атомы легирующего материала проникают в кристаллическую решетку поверхностного слоя инструмента на глубину до 80 мкм и изменяют его химический состав.

Основным достоинством поверхностного легирования является повышение теплостойкости рабочих поверхностей режущего инструмента. Методы поверхностного легирования в основном используются для инструментов из быстрорежущих сталей.

Химико-термическая обработка. К химико-термической обработке в производстве режущего инструмента относят технологии насыщения его поверхностного слоя различными элементами – C, N, O, B и соединениями CN (цементация, азотирование, оксидирование, борирование и нитроцементация). Выбор способа химико-термической обработки обусловлен требованиями, предъявленными к поверхностному слою инструмента, его теплостойкостью и др.

На поверхности инструмента в результате выполнения этих обработок создается слой высокой твердости (до 70-71 HRC), возникают полезные сжимающие напряжения и уменьшается взаимодействие с обрабатываемым материалом. Остальные свойства инструмента определяются свойствами сердцевины.

Способы диффузионного насыщения поверхности инструментальных сталей – ионное азотирование, карбонитрация, цементация выгодно отличаются от классических видов химико-термической обработки, проводимых либо в печах, либо в соляных ваннах.

Ионное азотирование позволяет повысить скорость обработки по сравнению с обычным печным азотированием в 2-5 раз за счет ускорения диффузионных процессов и уменьшения количества подготовительных операций, снижается температура нагрева инструментов, имеется возможность регулирования фазового состава, отсутствует коробление обрабатываемых инструментов. Кроме того, этот процесс является нетоксичным и экологически чистым. Наиболее освоенным и применяемым в отечественной промышленности является метод ионного азотирования в низкотемпературной плазме тлеющего разряда.

Ионное азотирование – многофакторный процесс. Структура, фазовый состав и другие характеристики диффузионного слоя определяются рядом технологических факторов – давлением газа в камере, температурой и временем азотирования, а также составом атмосферы. Управляя ими, можно регулировать толщину азотированного слоя и его структурное состояние, которые определяют комплекс необходимых свойств инструментов с учетом конкретных условий их эксплуатации.

Ионная имплантация рабочих поверхностей режущего инструмента используется для упрочнения поверхности как быстрорежущих сталей, так и твердых сплавов. В основе ионной имплантации (легирования) тонких приповерхностных слоев инструмента лежит облучение в вакууме пучком ионов газа или металла, ускоренных до энергии 104-106 эВ, в результате чего происходит внедрение в поверхность ионов и атомов легирующего вещества (титана, хрома, азота и др.).

Эффект упрочнения поверхности инструмента достигается как вследствие роста плотности дефектов кристаллического строения материала, закрепления этих дефектов атомами легирующих элементов, так и вследствие формирования дополнительного числа мелкодисперсных карбидных, нитридных и интерметаллических структур. Этот метод является универсальным по спектру легирующих примесей и диапазону концентраций примеси в легированном слое инструментального материала. Кроме того, имплантируемый слой не изменяет размеров режущего инструмента и не может отслаиваться в отличие от покрытий. Однако этот метод пока не применяется из-за низкой производительности и высокой стоимости.

Электроискровое легирование рабочих поверхностей режущего инструмента характеризуется тем, что импульсные разряды в газовой среде сопровождаются электрической эрозией и полярным переносом материала анода на инструмент, являющийся катодом. Для формирования на инструменте слоя требуемой толщины необходима серия электрических разрядов при сканировании анода по обрабатываемой поверхности. В результате структурных и фазовых превращений, образования интерметаллидов, мелкозернистых структур на поверхности инструмента возникает слой толщиной до 50-80 мкм, микротвердость которого повышается до 2 раз. Однако в поверхностном слое часто формируются неблагоприятные растягивающие остаточные напряжения. Кроме того, после электроискрового легирования может наблюдаться ухудшение шероховатости поверхности инструмента, что требует применения дополнительных видов механической обработки.

Лазерное легирование обеспечиваетвведение присадок в рабочие поверхности режущего инструмента в процессе лазерного нагрева. С помощью лазерного излучения сравнительно легко осуществляется процесс азотирования и науглероживания рабочих поверхностей инструмента из быстрорежущих сталей и твердых сплавов, а также их легирование различными тугоплавкими металлами (Ti, Al, Zr и др.). При этом выбор систем легирования проводится целенаправленно в зависимости от условий эксплуатации режущего инструмента.

Образующиеся новые фазы и соединения резко повышают микротвердость поверхностного слоя, а в некоторых случаях увеличивают и его теплостойкость, что в свою очередь увеличивает стойкость режущего инструмента. Этот способ модификации поверхности реализуется без объемного нагрева инструмента, то есть является локальным, не вызывает дополнительный деформации режущего инструмента и дает возможность обрабатывать только те участки инструмента, которые наиболее подвержены износу в процессе резания.

Однако применение лазерного легирования в инструментальном производстве нерентабельно, так как лазерные технологические установки имеют достаточно высокую стоимость (главным образом, непрерывные СО2-лазеры), низкий КПД (используется только 15% подводимой энергии) и обладают низкой производительностью. Кроме того, на них сложно упрочнять фасонные инструменты.

Термическое воздействие на режущий инструмент, в отличие от поверхностного легирования, вызывает изменение структуры и свойств поверхностного слоя инструмента без изменения его химического состава.

Лазерная закалка рабочих поверхностей режущего инструмента реализуется без объемного нагрева инструментального материала и является локальным. При сканировании поверхности инструмента лазерным лучом, она претерпевает сильные структурные изменения благодаря сверхбыстрым процессам нагрева и охлаждения тонкого поверхностного слоя. Путем изменения мощности и времени воздействия лазерного излучения на обрабатываемые участки инструмента можно получить различные структурные состояния поверхностного слоя материала инструмента: а) ультрамикрокристаллические структуры; б) пересыщенные твердые растворы; в) структуры с повышенной гомогенностью; г) аморфные структуры. С модификацией структуры поверхностного слоя инструментального материала изменяются и его физико-механические свойства – твердость, теплостойкость и т.д.

Лазерная закалка имеет те же недостатки, что и лазерное легирование - низкий КПД и производительность оборудования, а также сложность при обработке фасонного инструмента. Поскольку в промышленности имеется достаточное количество альтернативных методов, обеспечивающих аналогичные изменения поверхностных свойств инструмента, этот метод имеет достаточно ограниченное применение в инструментальном производстве.

Эффект от применения электронно-лучевой обработки поверхностей инструмента аналогичен тому, который достигается