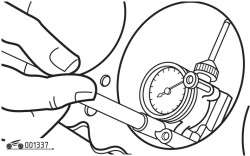

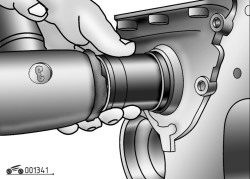

| Рис. 3.37. Измерение диаметра цилиндра нутромером |

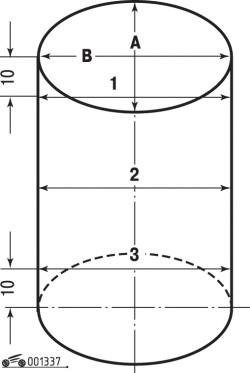

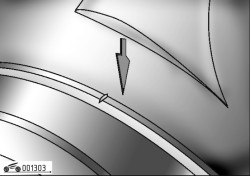

| Рис. 3.38. Схема измерений диаметра цилиндра: А, В – направления замеров; 1, 2, 3 – пояса замеров |

Измерьте диаметры цилиндров нутромером (рис. 3.37). Схема замера показана на рис. 3.38. Если износ стенок цилиндров превышает 0,08 мм, то необходимо расточить их до следующего ремонтного размера и установить соответствующие ремонтные поршни. Даже если изношен только один цилиндр, на ремонтный размер обрабатываются все цилиндры. Шатуны заменяют в комплекте.

Тщательно очистите коленчатый вал. Осмотрите коренные и шатунные шейки коленчатого вала. Измерьте микрометром диаметры шеек и определите отклонения от круглости каждой шейки. Значения ремонтных размеров, допустимого износа и допуска круглости шеек приведены в подразд. 3.1.1. При износе шеек, наличии на них рисок или царапин, отклонений от круглости все шейки коленчатого вала обрабатывают на следующий ремонтный размер в ремонтной мастерской.

Перед повторной установкой коленчатый вал необходимо тщательно очистить, масляные каналы — прочистить и продуть сжатым воздухом. Убедитесь в отсутствии пробок в них. Для этого с помощью масленки залейте в отверстие масляного канала масло — оно должно выходить из другого отверстия на соседней шейке. Любое закупоривание масляного канала надо устранить перед установкой коленчатого вала.

Проверьте состояние вкладышей шатунных подшипников. Признаком повреждения шатунных подшипников является регулярный ритмичный громкий стук со стороны коленчатого вала. Его частота зависит от частоты вращения коленчатого вала. Этот стук особенно хорошо прослушивается при работе двигателя с нагрузкой. Он может сопровождаться падением давления масла.

|

|

| Рис. 3.39. Виды повреждений вкладышей |

На повреждение коренного подшипника обычно указывает сильная вибрация, особенно при высокой частоте вращения коленчатого вала. Она сопровождается более существенным падением давления масла, чем при износе шатунных подшипников, и громким стуком. Вкладыши подшипников в хорошем состоянии имеют гладкую однородную матово-серебристую поверхность. Виды повреждений вкладышей показаны на рис. 3.39. Если вкладыши повреждены, а шейки коленчатого вала в хорошем состоянии, то необходимо установить новые вкладыши такого же размера. При шлифовке шеек должны быть установлены соответствующие ремонтные вкладыши.

Повреждения вкладышей могут быть вызваны недостатком смазки, наличием в масле грязи и инородных частиц, перегрузкой двигателя или коррозией. Перед сборкой двигателя необходимо устранить причину выхода их строя вкладышей. Например, одной из причин является эксплуатация двигателя при низкой частоте вращения и высоких нагрузках, когда масляный насос не обеспечивает нормального давления в системе смазки, а масло интенсивно выдавливается из рабочей зоны. Частые пуски двигателя и поездки на короткие расстояния приводят к коррозии, так как двигатель не успевает полностью прогреться и водяной конденсат на его деталях не испаряется.

Проверьте состояние шеек коленчатого вала, работающих в контакте с сальниками.

Проверьте зазоры в подшипниках коленчатого вала с помощью круглого пластичного стержня Plastigauge. Для этого выполните следующие операции:

|

|

–очистите вкладыши постелей коренных подшипников, крышек подшипников и шейки коленчатого вала;

– установите вкладыши постелей коренных подшипников в постели на свои места;

– установите коленчатый вал без предварительной смазки его шеек и вкладышей подшипников;

– отрежьте 5 кусочков стержня Plastigauge. Они должны быть немного короче ширины шеек;

– установите крышки подшипников со вкладышами на свои места;

– затяните болты крепления крышек коренных подшипников требуемым моментом (см. подразд. 3.1.1). Ни в коем случае не вращайте коленчатый вал;

– отверните болты крепления крышки коренного подшипника № 1 и снимите крышку;

|

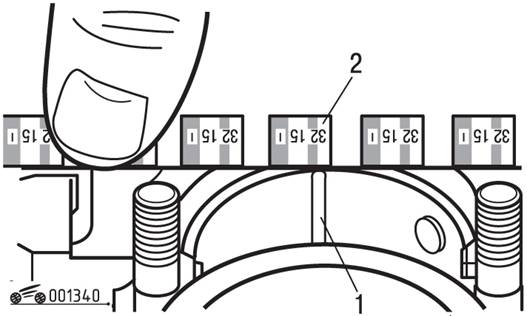

| Рис. 3.40. Определение зазора в коренном подшипнике: 1 – деформированный стержень Plastigauge; 2 – масштабная шкала |

– снимите деформированный стержень Plastigauge и приложите его к масштабной шкале, нанесенной на упаковке, определите по шкале зазор (рис. 3.40);

– определите значения зазора в остальных подшипниках;

– удалите все следы стержня с шеек коленчатого вала и вкладышей;

Промойте горячей водой под давлением все внутренние каналы и полости блока цилиндров. Обратитесь за помощью на СТО на участок мойки. Продуйте полости и каналы сжатым воздухом. Очистите и продуйте сжатым воздухом все резьбовые отверстия. При повреждении витков прогоните резьбу отверстия соответствующим метчиком.

Осмотрите блок цилиндров на наличие трещин и коррозии.

Определите зазор между поршнем и цилиндром с помощью щупа или вычитанием из диаметра цилиндра диаметра поршня. Если зазор превышает требуемый, необходимо заменить поршень или обработать цилиндры до следующего ремонтного размера с установкой соответствующих поршней.

|

|

Сборка двигателя

Сборка двигателя выполняется в следующей последовательности:

|

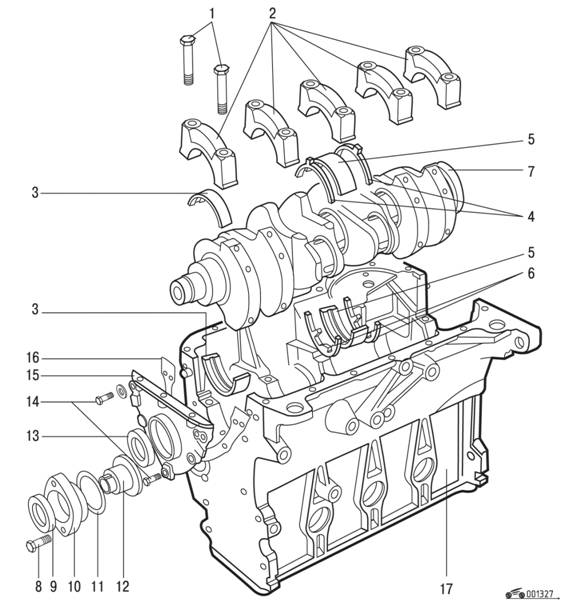

| Рис. 3.27. Блок цилиндров, коленчатый и промежуточный валы: 1 – болты крепления крышки коренного подшипника коленчатого вала; 2 – крышка коренного подшипника коленчатого вала; 3 – вкладыш коренного подшипника коленчатого вала; 4, 6 – упорные полукольца; 5 – вкладыш центрального (упорного) коренного подшипника коленчатого вала; 7 – коленчатый вал; 8 – болт крепления крышки промежуточного вала; 9 – сальник промежуточного вала; 10 – крышка промежуточного вала; 11 – уплотнительное кольцо крышки промежуточного вала; 12 – промежуточный вал; 13 – передний сальник коленчатого вала; 14 – болты крепления передней крышки коленчатого вала; 15 – передняя крышка коленчатого вала; 16 – прокладка передней крышки коленчатого вала; 17 – блок цилиндров |

– установите блок 17 цилиндров (см. рис. 3.27) картером вверх;

– очистите постели коренных подшипников и вкладыши коренных подшипников;

– установите вкладыши 3, 5 в постели коренных подшипников. Каждый вкладыш должен быть установлен в тот подшипник, с которого был снят;

– установите упорные полукольца 6 центрального коренного подшипника;

– смажьте установленные вкладыши моторным маслом;

– смажьте моторным маслом все шейки коленчатого вала, включая работающие в контакте с сальниками;

– установите коленчатый вал 7 в постели блока цилиндров;

– установите вкладыши 3, 5 в крышки 2 коренных подшипников коленчатого вала. Каждый вкладыш должен быть установлен в тот подшипник, с которого был снят. На крышки подшипников № 1, 2 и 5 устанавливают вкладыши с гладкой внутренней поверхностью, на крышку подшипника № 4 – с канавкой для смазки. Вкладыш крышки центрального коренного подшипника тоже гладкий, на его крышку устанавливают упорные полукольца 4;

– установите упорные полукольца с двух сторон крышки коренного подшипника № 3. Поверхность упорного полукольца со смазочными канавками должна быть направлена наружу;

– смажьте вкладыш крышки центрального коренного подшипника, установите крышку, вставьте болты 1 крепления крышки и затяните их требуемым моментом (см. подразд. 3.1.1);

– определите осевой люфт коленчатого вала (см. подразд. 3.1.15);

– смажьте вкладыши остальных коренных подшипников, установите крышки 2, вставьте болты 1 крепления крышек и затяните их требуемым моментом;

– проверните коленчатый вал вручную — он должен вращаться легко и без рывков;

– установите поршни с шатунами в сборе (см. подразд. 3.1.13);

– проверните коленчатый вал вручную — он должен вращаться легко и без рывков;

– установите масляный насос (см. подразд. 3.1.12);

– установите переднюю крышку 15 коленчатого вала с новой прокладкой 16, затяните болты 14;

| Рис. 3.41. Установка переднего сальника коленчатого вала |

– смажьте рабочие кромки переднего сальника 13 коленчатого вала и установите сальник с помощью оправки (рис. 3.41);

– установите заднюю крышку коленчатого вала вместе с новой прокладкой крышки, затяните болты крепления задней крышки;

– смажьте рабочие кромки заднего сальника коленчатого вала и установите сальник с помощью оправки;

– установите масляный поддон (см. подразд. 3.1.10);

– переверните двигатель и установите его в нормальном положении;

– нанесите герметик на наружный нижний конец трубки щупа уровня масла и установите трубку в блок цилиндров с помощью киянки;

| Рис. 3.3. Положение установочной метки шкива коленчатого вала, соответствующее ВМТ поршня первого цилиндра |

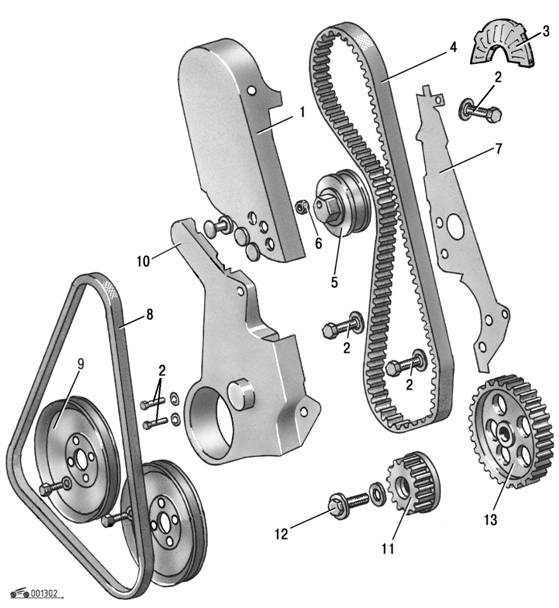

– установите зубчатый шкив 11 (см. рис. 3.3) на носок коленчатого вала;

– заблокируйте коленчатый вал от проворачивания длинным стержнем, установленным между двумя болтами в задней части коленчатого вала, и затяните болт 12 крепления зубчатого шкива коленчатого вала;

– установите промежуточный вал (см. подразд. 3.1.9);

– установите кронштейн крепления генератора и затяните болты его крепления;

– поверните коленчатый вал двигателя по часовой стрелке так, чтобы все поршни установились посредине своего хода, при этом поршень цилиндра № 1 должен совершать такт сжатия;

– установите прокладку ГБЦ и головку блока цилиндров (см. подразд. 3.1.6);

– установите передний рым и затяните болт его крепления;

– установите защитную пластину 7 (см. рис. 3.3) и затяните болты 2 ее крепления;

– установите гидравлические толкатели и распределительный вал (см. подразд. 3.1.5);

– проверните промежуточный вал так, чтобы паз сегментной шпонки был направлен вверх, и установите сегментную шпонку в паз;

– установите зубчатый шкив промежуточного вала, затяните болт крепления шкива промежуточного вала, заблокировав его от проворачивания;

– установите натяжной ролик зубчатого ремня привода ГРМ, затяните гайку крепления натяжного ролика так, чтобы ось ролика поворачивалась с усилием;

– установите шкив 9 (см. рис. 3.3) коленчатого вала, закрепите его по диагонали двумя болтами;

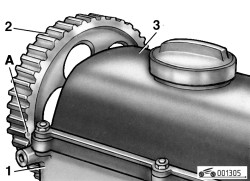

| Рис. 3.5. Положение установочных меток зубчатого шкива распределительного вала двигателей SOHC, соответствующее ВМТ поршня первого цилиндра: 1 – головка блока цилиндров; 2 – зубчатый шкив; 3 – крышка головки блока; А – установочная метка |

– поверните распределительный вал в положение, соответствующее положению поршня цилиндра № 1 в ВМТ, т.е. до совмещения метки на шкиве с плоскостью головки блока цилиндров (см. рис. 3.5);

– установите поршень цилиндра № 1 в ВМТ поворотом коленчатого вала по часовой стрелке;

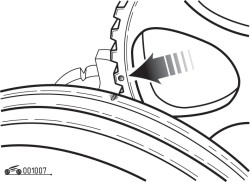

| Рис. 3.4. Положение установочных меток шкива коленчатого вала и зубчатого шкива промежуточного вала, соответствующее ВМТ поршня первого цилиндра |

– совместите метки на шкивах промежуточного и коленчатого валов поворотом промежуточного вала (см. рис. 3.4);

– установите зубчатый ремень привода ГРМ и проверьте его натяжение (см. подразд. 3.1.4);

– отверните болты крепления и снимите шкив 9 (см. рис. 3.3), предварительно отметив его положение;

– проверьте наличие прокладки в нижней крышке 10 ремня привода ГРМ, установите крышку 10 и затяните болты крепления крышки;

– установите шкив 9 коленчатого вала по нанесенным меткам и затяните болты крепления шкива;

|

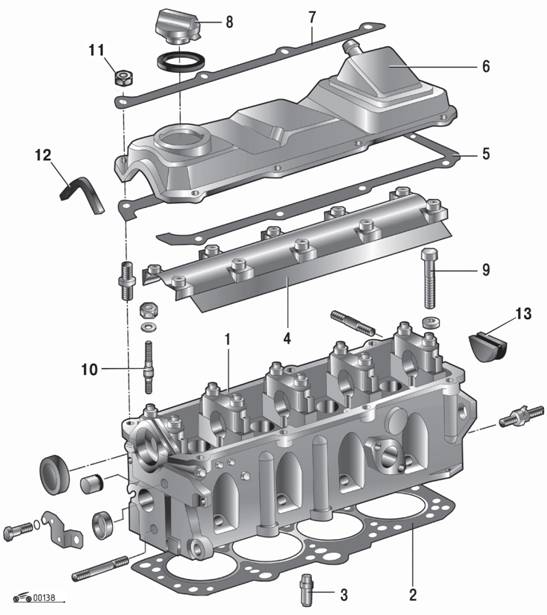

| Рис. 3.8. Головка блока цилиндров двигателей SOHC: 1 – головка блока цилиндров; 2 – прокладка головки блока цилиндров; 3 – направляющая втулка клапана; 4 – маслоотражатель; 5 – прокладка крышки головки блока цилиндров; 6 – крышка головки блока цилиндров; 7 – силовая полоска; 8 – пробка маслоналивной горловины; 9 – болт крепления головки блока цилиндров; 10 – шпилька крепления крышки головки блока цилиндров; 11 – гайка крепления крышки головки блока цилиндров; 12 – передняя прокладка крышки головки блока цилиндров; 13 – заглушка |

– установите прокладку 12 (см. рис. 3.8) и заглушку 13 на головку блока цилиндров;

– установите новую прокладку 5 крышки головки блока цилиндров;

– установите маслоотражатель 4;

– установите крышку 6 головки блока цилиндров и силовые полоски 7;

|

| Рис. 3.2. Привод газораспредилительного механизма (ГРМ): 1 – верхняя крышка ГРМ; 2 – болты; 3 – верхняя защитная пластина; 4 – ремень привода распределительного вала; 5 – натяжной ролик; 6 – гайка крепления натяжного ролика; 7 – защитная пластина; 8 – ремень привода генератора и водяного насоса; 9 – шкив коленчатого вала; 10 – нижняя крышка ремня привода распределительного вала; 11 – зубчатый шкив коленчатого вала; 12 – болт крепления зубчатого шкива коленчатого вала; 13 – зубчатый шкив промежуточного вала |

– установите верхнюю защитную пластину 3 (см. рис. 3.2);

– установите верхнюю крышку 1 ремня привода ГРМ;

– установите промежуточную пластину на установочные штифты задней части блока цилиндров;

– установите маховик или ведущий диск (см. подразд. 3.1.8);

– установите вспомогательные агрегаты на двигатель.

Если гидравлические толкатели заменялись, не пускайте двигатель в течение 30 мин. Это время необходимо для выхода из толкателя лишнего масла, в противном случае возможно соударение клапана и поршня.