7.1. Припуск на механическую обработку

Припуск на механическую обработку - толщина слоя металла, удаляемого с поверхности отливки при ее обработке в целях обеспечения заданных размеров, формы, расположения, неровностности и шероховатости поверхности детали.

Величина припуска зависит не только от точности отливки, но и от требований к точности детали, а также технического уровня (точности) систем механической обработки.

Таким образом, выбор правильной, экономически целесообразной величины припуска на обработку зависит от совместной работы технолога-литейщика и, в последующем, технолога по механической обработке.

После определения общего допуска элемента отливки Dобщ, можно найти односторонний припуск на механическую обработку d. Припуск на обработку—толщина слоя металла, удаляемая с поверхности отливки при ее обработке в целях обеспечения заданных размеров, формы, расположения, волнистости и шероховатости поверхности детали.

Припуски на обработку, (на сторону) назначают дифференциально на каждую обрабатываемую поверхность отливки по величине общего допуска.

Средний размер детали — размер детали, соответствующие середине поля его допуска.

Размер отливки Lотл устанавливают больше (+d) или меньше (-d) размера детали Lдет в зависимости от расположения припусков

Lотл=(Lдет±d1±d2)±D/2

где d1, d2 — припуск на механическую обработку с одной и с другой стороны; D —допуск размерной точности отливки (расположение допуска может быть и несимметричным).

Действительный размер отливки—действительный местный размер, измеряемый двухточечным методом.

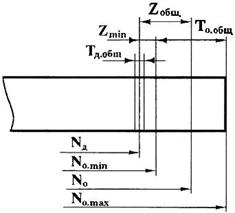

Общий припуск на обработку Тобщ (рис.) соответствует расстоянию между серединами полей допусков детали и отливки и является суммарным на все переходы механической обработки:

Zобщ =  (12)

(12)

где Zi - припуск на выполнение i-перехода, n-общее число переходов.

Рис. 7.1. Схема припуска на обработку

Zmin, Zобщ - минимальный и общий припуски на обработку; Nomin, Nomax - минимальный и максимальный размеры отливки: nh, No - номинальные размеры детали и отливки; Тд.общ - общий допуск детали; То.общ - общий допуск отливки

Припуск на механическую обработку на выполнение i-го перехода определяется двумя составляющими: параметром качества поверхностного слоя ni(i-i) на (i -1)-ом переходе и параметром геометрической точности n2i детали после каждого i-го перехода механической обработки:

Zi=П1(i-1) +П2i ()

На первом переходе параметр ni(i-1) равен исходному литейному припуску, который формируется на отливке (на нулевом переходе обработки). На всех последующих переходах припуск формируется в соответствии с технологией механической обработки.

7.2. Исходный литейный припуск - минимальный литейный припуск

Исходный литейный припуск необходим для обеспечения заданных требований к качеству (шероховатости, бездефектности) поверхности детали и зависит от толщины поверхностного слоя, шероховатости и неровностности поверхности отливки.

Исходный литейный припуск равен сумме высот шероховатости, неровностности и толщины поверхностного (дефектного) слоя.

Поверхностный слой в деталях и отливках отличается от основной массы металла видоизмененными характеристиками: структурой, химическим составом, свойствами, в том числе механическими (в частности, твердостью и прочностью). Поверхностный слой на отливках часто называется литейной коркой. При этом литейная корка обладает свойствами как улучшающими, так и ухудшающими качество отливок.

Минимальный литейный припуск - припуск, необходимый для обеспечения заданных требований к качеству (шероховатости, волнистости и бездефектности) поверхности детали и зависящий от толщины удаляемого при обработке поверхностного слоя, шероховатости и волнистости поверхности отливки. Поверхностные дефекты отливки не должны выходить за пределы минимального литейного припуска.

Минимальный литейный припуск на обработку поверхности отливки назначают в соответствии с табл. 6.2. (табл. 5 ГОСТа) для устранения неровностей и дефектов литой поверхности и уменьшения шероховатости поверхности при отсутствии необходимости в повышении точности размеров, формы и расположения обрабатываемой поверхности.

В зависимости от степени точности поверхности отливки можно определить возможность изготовления отливки без механической обработки при существующем технологическом процессе, при этом вначале определяется ряд припусков по степени точности поверхности.

Для обрабатываемых поверхностей определяем ряд припуска (сокращенно – РП) табл. 7.1. (ГОСТ Р 53464-2009 таблица Е.1).

Таблица 7.1.

Ряды припусков на обработку отливок

| Степени точности поверхности | 1-2 | 3-4 | 5-6 | 7-8 | 9-10 | 11-12 | 13-14 | |

| Ряды припусков | 1-2 | 1-3 | 1-4 | 2-5 | 3-6 | 4-7 | 5-8 | 6-9 |

| Степени точности поверхности | ||||||||

| Ряды припусков | 7-10 | 8-11 | 9-12 | 10-13 | 11-17 | 12-15 | 13-16 |

Примечания: 1. Меньшие значения рядов припусков из диапазонов их значений следует выбирать для термообрабатываемых отливок из цветных легкоплавких сплавов, большие значения - для отливок из ковкого чугуна, средние - для отливок из серого и высокопрочного чугуна, термообрабатываемых отливок из стали и цветных сплавов.

2. Для верхних при заливке поверхностей отливок единичного и мелкосерийного производства, изготавливаемых в разовых формах, допускается принимать увеличенные на 1-3 единицы значения ряда припуска.

По степени точности поверхности при заданных технологическом процессе изготовления отливки, типе сплава и по наибольшему габаритному размеру можно определить Минимальный литейный припуск на обработку поверхности отливки.

Таблица 7.2. Минимальный литейный припуск на обработку поверхности отливки

| ряд припусков отливки | |||||||||

| Минимальный литейный припуск на сторону, не более | 0.1 | 0.2 | 0.3 | 0.4 | 0.5 | 0.6 | 0.8 | 1.0 | 1.2 |

| ряд припусков отливки | |||||||||

| Минимальный литейный припуск на сторону, не более | 1.6 | 2.0 | 2.5 | 3.0 | 4.0 | 5.0 | 6.0 | 8.0 | 10. |

Общий припуск

Общий припуск—суммарный припуск на все переходы обработки, соответствующий серединам полей допусков детали и отливки.

Общий припуск назначают в соответствии с табл. 11 (см. приложение) (табл.6 ГОСТа) для устранения погрешностей размеров, формы и расположения, неровностей и дефектов обрабатываемой поверхности, формирующихся при изготовлении отливки и последовательных переходах при обработке, в целях повышения точности обрабатываемого элемента отливки.

При ненормированных требованиях к точности формы и расположения обрабатываемых поверхностей отливки общие припуски устанавливают согласно по допускам размеров отливки от обрабатываемой поверхности до базы обрабатываемой поверхности.

Общие припуски назначают по полным значениям общих допусков во всех случаях, кроме следующих случаев:

- Общие припуски на поверхности вращения и противоположные поверхности, используемые в качестве взаимных баз при их обработке, назначают по половинным значениям общих допусков отливки на соответствующие диаметры или расстояния между противоположными поверхностями отливки.

- При индивидуальной обработке отливок с установкой их и с выверкой обрабатываемой поверхности относительно номинальной поверхности припуски назначают по половинным значениям допуска формы и расположения обрабатываемой поверхности при односторонних отклонениях формы и расположения поверхности относительно номинальной, и полному допуску формы к расположения при двусторонних отклонениях формы и расположения обрабатываемой поверхности относительно номинальной поверхности отливки.

Определются четыре значения припуска (табл.11 (табл.6 ГОСТа)) по величинам общего допуска (Тобщ) и рядам припусков (РП) для следующих видов механической обработки: черновая, получистовая, чистовая и тонкая, которые различаются по обеспечиваемым параметрам точности и шероховатости обработанной поверхности. Количество технологических переходов, необходимых для выполнения каждого вида обработки, зависит от условий обработки и конкретных особенностей отливки и обрабатываемой поверхности.

Уточнение вида механической обработки производится по данным табл. 7.3, 7.4 (ГОСТ Р 53464-2009 таблица 7,8) с учетом требований к детали.

Таблица 7.3

| Допуск размера отливки | Соотношение между допусками размера детали и отливки от базы обработки до обрабатываемой поверхности | Вид окончательной механической обработки |

| До 0.5 | св. 0.4 св. 0.15 до 0.4 св. 0.10 до 0.15 св. 0.10 | Черновая Получистовая Чистовая Тонкая |

| Св. 0.5 до 1.0 | св. 0.3 св. 0.10 до 0.3 св. 0.05 до 0.10 св. 0.05 | Черновая Получистовая Чистовая Тонкая |

| св. 1.0 до 2.0 | св. 0.2 св. 0.10 до 0.2 св. 0.05 до 0.10 св. 0.05 | Черновая Получистовая Чистовая Тонкая |

| Св. 2.0 до 5.0 | св. 0.15 св. 0.05 до 0.15 св. 0.02 до 0.05 св. 0.02 | Черновая Получистовая Чистовая Тонкая |

| Св. 5.0 | св. 0.10 св. 0.05 до 0.10 св. 0.02 до 0.05 св. 0.02 | Черновая Получистовая Чистовая Тонкая |

Таблица 7.4.

| Допуск размера отливки | Соотношение между допусками размера формы и расположения обрабатываемой поверхности детали и обрабатываемой поверхности отливки | Вид окончательной механической обработки |

| до 0.5 | св. 0.4 св. 0.10 до 0.4 св. 0.02 до 0.10 до 0.02 | Черновая Получистовая Чистовая Тонкая |

| Св. 0.5 до 1.0 | св. 0.3 св. 0.10 до 0.3 св. 0.02 до 0.10 до 0.02 | Черновая Получистовая Чистовая Тонкая |

| Св. 1.0 до 2.0 | св. 0.2 св. 0.05 до 0.2 св. 0.01 до 0.02 до 0.01 | Черновая Получистовая Чистовая Тонкая |

| Св. 2.0 до 5.0 | св. 0.10 св. 0.02 до 0.10 св. 0.005 до 0.02 до 0.005 | Черновая Получистовая Чистовая Тонкая |

| св. 5.0 | св. 0.05 св. 0.01 до 0.05 св. 0.002 до 0.01 до 0.002 | Черновая Получистовая Чистовая Тонкая |

При ненормированных требованиях к точности формы и расположения обрабатываемых поверхностей отливки общие припуски устанавливают согласно п.п. 10.2, 10.2.1, 10.2.2 по допускам размеров отливки от обрабатываемой поверхности до базы обрабатываемой поверхности.

В таблице Ж.1 приведены общие припуски для отливок обрабатываемых при среднем уровне точности обработки

В зависимости от технического уровня технологии механообработки следует назначать увеличенные или уменьшенные значения припусков.

Для отливок мелкосерийного и единичного производства допускается назначать увеличенные значения припусков, соответствующие интервалам общих допусков, расположенным в табл. 6 соответственно на 1 и 2 строки ниже интервала действительного допуска.

Значения припусков, приведенных в табл. (ГОСТ Р 53464-2009 таблица 6), являются предельными для установленных норм точности отливки. Допускается по согласованию потребителя и изготовителя, назначать уменьшенные значения припусков по сравнению с приведенными в табл. 11 (ГОСТ Р 53464-2009 таблица 6) значениями. При необходимости назначать на отдельные поверхности отливки увеличенные значения припусков следует уточнить соответствующие нормы точности обрабатываемой поверхности: степень точности поверхности класс точности размера от базы или степень коробления поверхности.

В отдельных специальных случаях технологического процесса обработки отливок (многостадийной обработки с промежуточной термообработкой или промежуточной сборкой заготовок) допускается назначать увеличенные общие припуски по сравнению с припусками приведенными в таблице 11. Соответствующий регламент устанавливается в отраслевой нормативно-технической документации.

Допускается в отраслевой нормативно-технической документации для отдельных групп отливок устанавливать упрощенные способы назначения припусков на обработку при условии, что их значения не будут превышать соответствующих значений припусков, установленных настоящим стандартом.

Припуски обозначают на чертежах в соответствии с ГОСТ 2.423 [ 18 ]. Припуски на обработку и технологические напуски обозначают на чертежах раздельно.

Технологические напуски устанавливает изготовитель и указывает в чертежах отливки для детали с указанием размеров отливки.

Технологический напуск — местное или неравномерное увеличение тела отливки по сравнению с чертежом литой детали с нормативными припусками на обработку, вызванное особенностями литейной технологии. К технологическим напускам относятся: пополнения, обеспечивающие направленную кристаллизацию отливки; пополнения, сглаживающие местные углубления и выступы; пополнения я стяжки, компенсирующие искажение конфигурации отливки под влиянием напряжении, возникающих при охлаждении; непроливаемые отверстия: усадочные ребра: формовочные уклоны.

На чертеже отливки (или чертеже детали с нанесенными номинальными размерами отливки) следует указывать измерительные базы (базы разметки) и базы первоначальной обработки поверхностей.

Номинальный размер отливки равен номинальному размеру детали для необрабатываемых поверхностей, сумме среднего размера детали и общего допуска на механическую обработку - для обрабатываемых поверхностей.

При определении номинальных размеров отливок учитывают технологические напуски.