(2.1)

(2.1)

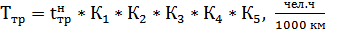

где  – расчётная трудоёмкость ТР на 1000 км проб.

– расчётная трудоёмкость ТР на 1000 км проб.

– нормативная трудоёмкость до ТР на 1000 км проб. Принимаем

– нормативная трудоёмкость до ТР на 1000 км проб. Принимаем  =5,6;

=5,6;

- коэффициент нормативов в зависимости от условий эксплуатации, принимаем К1= 1,2[1];

- коэффициент нормативов в зависимости от условий эксплуатации, принимаем К1= 1,2[1];

- коэффициент корректирования нормативов в зависимости от модификации подвижного состава, принимаем К2=1,1[1];

- коэффициент корректирования нормативов в зависимости от модификации подвижного состава, принимаем К2=1,1[1];

K3- коэффициент нормативов в зависимости от природно-климатических условий эксплуатации, принимаем К3= 1,1 [1];

К4 - среднее значение коэффициента корректирования нормативов удельной трудоемкости, принимаем К4=0,7[1];

K5 – коэффициент корректировки нормативной трудоемкости ТО в зависимости от количества обслуживаний автомобиля на АТП. Принимаем K5=1,05[1];

Ттр=5,6*1,2*1,1*1,1*0,7*1,05

Tтр = 5,97

2.1.22 Расчет годовой трудоемкости ТР по АТП

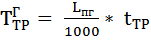

, чел.час, (2.23)

, чел.час, (2.23)

где ТГТР – годовая трудоемкость ТР, чел·час;

ТГтр=5989264:1000=5989,264, чел. час

2.2 Расчет численности производственных рабочих

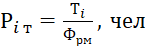

(2.26)

(2.26)

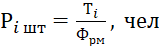

Где Рi – явочное число рабочих, чел;

ФРМ – годовой производственный фонд рабочего времени, чел.час. Принимаем ФРМ = 2010, чел.час;

(2.27)

где, РШ – штатное число производственных рабочих, чел;

ФРВ – годовой фонд рабочего времени одного производственного рабочего, чел.час. Принимаем ФРВ = 1780, чел.час.

| Виды воздействия | Технологически необход. кол-во чел. | Штатное кол-во чел. | Принятое кол-во чел. |

| ЕО | |||

| ТО-1 | |||

| ТО-2 | |||

| ТР |

Таблица 13. Принятое количество производственных рабочих.

2.3 Расчет количества постов

2.3.1 Расчет количества постов в зоне ЕО

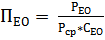

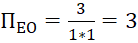

, ед, (2.28)

, ед, (2.28)

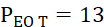

где ПЕО – число постов в зоне ЕО, ед;

РЕО – необходимое число рабочих для ЕО, чел;

РСР – принятое среднее число рабочих на одном посту для зоны ЕО, чел;

СЕО – количество смен для зоны ЕО, ед;

Для расчетов принимаем ПЕО = 3, ед.

2.3.2 Расчет количества постов в зоне ТО-1

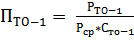

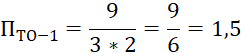

, ед, (2.29)

, ед, (2.29)

где ПТО-1 – число постов в зоне ТО-1, ед;

РТО-1 – необходимое число рабочих для ТО-1, чел;

РСР – принятое среднее число рабочих на одном посту для зоны ТО-1, чел;

СТО-1 – количество смен для зоны ТО-1, ед;

Принимаем ПТО-1 = 1,ед

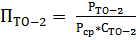

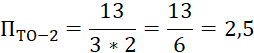

2.3.3 Расчет количества постов в зоне ТО-2

, ед, (2.30)

, ед, (2.30)

где ПТО-2 – число постов в зоне ТО-2, ед;

РТО-2 – необходимое число рабочих для ТО-2, чел;

РСР– принятое среднее число рабочих на одном посту для зоны ТО-2, чел;

СТО-2 – количество смен для зоны ТО-2, ед;

Для расчетов принимаем ПТО-2 = 4, ед.

Результаты расчета сведем в таблицу:

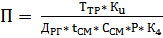

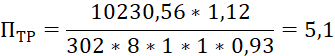

2.3.4 Расчет количества постов в зоне ТР

(2.11)

(2.11)

где,  – коэффициент неравномерности загрузки постов;

– коэффициент неравномерности загрузки постов;

– количество рабочих дней в году;

– количество рабочих дней в году;

– продолжительность работы зоны ТР,час, принимаем tсм = 8ч;

– продолжительность работы зоны ТР,час, принимаем tсм = 8ч;

– число смен, принимаю 1 смены;

– число смен, принимаю 1 смены;

Р - численность рабочих одновременно работающих на посту;

– коэффициент использования рабочего поста, принимаем К4 = 0,93;

– коэффициент использования рабочего поста, принимаем К4 = 0,93;

- годовая трудоёмкость постовых работ

- годовая трудоёмкость постовых работ

Принимаем П = 5 ед.

Вывод: результаты расчета позволяют принимать следующие посты; 1-диагностическая, 2-крепежно-регулировочные, 2-разборочно-сборочные.

2.4 Описание технологического процесса технического обслуживания

КШМ

Технологический процесс ТО КШМ заключается в отчистке двигателя от грязии прослушке во всех режимах, проверке крепления опор и герметичности соединения, а так-же подтягивании гаек ГБЦ.

2.4.1. Назначение и виды ТО

Сущностью планово-предупредительной системы является принудительная (по плану) постановка автомобилей, прошедших нормативный пробег, в соответствующий вид технического обслуживания, в целях предупреждения повышенной интенсивности изнашивания и восстановления утраченной работоспособности узлов, агрегатов и систем. «Положением» предусматривается: 1. Ежедневное обслуживание ЕО

2. Техническое обслуживание №1 ТО-1

3. Техническое обслуживание №2 ТО-2

4. Сезонное обслуживание СО

5. Текущий ремонт TP

6. Капитальный ремонт КР

Ежедневное обслуживание (ЕО) включает в себя проведение контрольного осмотра (в первую очередь по узлам, механизмам и системам, влияющим на безопасность движения), уборочно-моечных операций (проводимых по потребности, с учетом санитарных и эстетических требований и условий эксплуатации) и дозаправочных работ (при необходимости доливка масла в двигатель, охлаждающей жидкости, подкачка шин и т. д.)

Техническое обслуживание № 1 (ТО-1) предназначено для поддержания автомобилей в технически исправном состоянии, выявления и предупреждения отказов и неисправностей, а также снижения интенсивности изнашивания деталей, узлов и механизмов путем проведения установленного комплекса работ:

• контрольных смотровых и диагностических;

• крепежно-регулировочных;

• смазочно-очистительных;

• электротехнических;

• арматурных и других видов работ.

Трудоемкость работ по ТО-1 невелика — для легковых автомобилей в среднем 2,5-4,5 человекочаса (чел.-ч), для грузовых - 2,5-6,5 чел.-ч, в зависимости от класса и грузоподъемности, т.е. установленная трудоемкость, например, в 3,2 чел.-ч означает, что один рабочий за 3,2 ч должен выполнить весь утвержденный перечень операций и объем работ по автомобилю. Но, учитывая, что обслуживание автомобиля обычно проводят несколько рабочих различных специальностей, зачастую на поточных линиях, состоящих из 3-4 специализированных постов, время простоя автомобиля на каждом составляет порой всего лишь 5-10 мин. Вполне естественно, что за такой короткий промежуток времени можно произвести лишь несложные регулировочные работы, устранить различные подтекания (негерметичность), произвести крепежные работы и т. д. С точки зрения возможного ремонта допустима лишь замена (при необходимости), деталей крепежа и отдельных легко доступных деталей и элементов (например, электрических лампочек, приводных ремней и т.д.). С учетом выше изложенного и незначительного времени простоя в ТО-1 его проводя: по Положению в межсменное время, т. е. автомобиль в этот день с эксплуатации не снимается.

Техническое обслуживание № 2 (ТО-2) имеет то же назначение, что и ТО-1, но проводится в большем объеме с углубленной проверкой параметров работоспособности автомобиля (и не только в целях выявления различных неисправностей, но и для определения возможного ресурса пробега без проведения текущего ремонта по ходу дальнейшей эксплуатации автомобиля), а так так же устранением обнаруженных неисправностей путем замены неисправных легкодоступных деталей: и даже узлов (не допускается лишь замена основных агрегатов). Причем замена деталей и узлов: не считается обслуживанием-этот процесс при ТО-2 называется сопутствующим ремонтом (CP и на него отводится дополнительная трудоемкость. Трудоемкость ТО-2 уже значительно выше и составляет в среднем 10-15 чел.-ч. для легковых автомобилей и 10-20 чел.-ч для грузовиков и автобусов. Поэтому для проведения такого объема работ автомобили по «Положению» снимаются эксплуатации на линии сроком до одних суток. За это время автомобиль должен быть подготовлен по техническому состоянию так, чтобы гарантировалась его надежная, безаварийная работа, т.е возможности без постановки на текущий ремонт до следующего ТО-2.

Сезонное обслуживание (СО) проводится два раза в год, весной и осенью, и предназначено для подготовки автомобилей к эксплуатации с учетом предстоящих изменений климатических условий Его совмещают обычно с очередным проведением ТО-2 и выполняют на тех же постах те же рабочие но с увеличением нормативной трудоемкости в связи с проведением дополнительных операций. В некоторых АТП при совмещении СО с ТО-2 хотя бы один раз в году проводят работы в еще большем объеме - с принудительным снятием с автомобиля различных узлов в целях их тщательной: проверки на стендах и приборах, обслуживания и текущего ремонта в соответствующих вспомогательных цехах (моторном, агрегатном, карбюраторном, электротехническом и т.д.)

Текущий ремонт (TP) автомобилей в АТП производится по потребности, выявляемой водителем в процессе эксплуатации, при ежедневных контрольных осмотрах механиками (при возвращении автомобилей с линии), а также в процессе проведения ТО-1 и ТО-2 при обнаруженых, сверхобъемных работ. В целях повышения коэффициента технической готовности парка (а т.г.) TP стараются по возможности проводить в межсменное время, обычно в вечернее и ночное. Исключение составляют трудоемкие работы по замене крупных агрегатов, их следует проводить в дневную смену — наиболее благоприятную для работы; к тому же в это время функционирует основной склад и склад агрегатов. Проводят TP в специально отведенных зонах, на подъемниках или осмотровых канавах, преимущественно на постах тупикового типа. Поточный метод при проведении TP не приемлем ввиду слишком большой разницы как по объему, так и по видам работ в каждом конкретном случае проведения TP. Для уменьшения простоя автомобилей в TP все большее распространение находит использование специализированных постов, предназначенных для выполнения конкретных трудоемких работ с применением соответствующего современного высокопроизводительного оборудования, а также внедрение агрегатного метода ремонта, когда вместо неисправного узла или агрегата сразу же ставят на автомобиль заранее отремонтированный — из оборотного фонда.

Капитальный ремонт (КР) автомобилей и агрегатов производится в основном на специализированных ремонтных предприятиях — авторемонтных заводах (АРЗ) с полной разборкой автомобиля на отдельные узлы и агрегаты, а тех в свою очередь на отдельные детали. После тщательной мойки и очистки проводится их дефектовка и сортировка — часть выбраковывается и заменяется новыми, часть идет на восстановление. После комплектации выполняют сборку, испытания и обкатку, после чего узлы и агрегаты идут на главный конвейер сборки автомобилей. Доставляются автомобили и отдельные агрегаты на АРЗ централизованно, по заранее утвержденному для каждого АТП план-графику в полной комплектации. Направляются автомобили в КР по потребности, на основании специального акта, подписываемого главным инженером АТП, после тщательного анализа технического состояния автомобиля.

Однако непременным условием для постановки в КР является нормативный пробег, который должен быть пройден автомобилем. Для легковых автомобилей Горьковского автозавода он составляет 300 тыс. км, для грузовых - 250 тыс. км, для автомобилей ЗИЛ последнегс поколения - 300 тыс. км.

2.4.2 Основные неисправности «КШМ».

Неисправности кривошипно-шатунного механизма – самые серьезные неисправности двигателя. Их устранение очень трудоемкое и затратное, так как, зачастую, предполагает проведение капитального ремонта двигателя.

К неисправностям кривошипно-шатунного механизма относятся:

износ коренных и шатунных подшипников;

износ поршней и цилиндров;износ поршневых пальцев;

поломка и залегание поршневых колец.

Основными причинами данных неисправностей являются:

выработка установленного ресурса двигателя;

нарушение правил эксплуатации двигателя (использование некачественного масла, увеличение сроков технического обслуживания, длительное использование автомобиля под нагрузкой и др.)

Практически все неисправности кривошипно-шатунного механизма (КШМ) могут быть диагностированы по внешним признакам, а также с помощью простейших приборов (стетоскопа, компрессометра). Неисправности КШМ сопровождаются посторонними шумами и стуками, дымлением, падением компрессии, повышенным расходом масла.