V позиция служит для ремонта механической части остова. Здесь проверяют резьбовые отверстия, износ моторно – осевой горловины, заваривают трещины и т.д.

На VI позиции ремонтируют электрическую часть остова. Проверяют межкатушечные соединения, плотность посадки катушек на сердечниках главных и добавочных полюсов. Затем остов перемещают на VII позицию, где в окрасочной камере окрашивают внутреннюю поверхность. После окраски остов сушат в печи и после охлаждения подают на поточную линию сборки.

VIII позиция служит для испытания электрической прочности изоляции остова относительно корпуса.

На IX позиции проверяют надежность межкатушечных соединений, прогревая их двойным часовым током.

На X позиции собирают тяговый двигатель и проверяют контролируемые размеры.

На XI позиции проверяют работу тягового двигателя на холостом ходу, после чего двигатель транспортируют на испытательную станцию.

Якорь ремонтируют на позициях А, Б, В. На позиции А якорь очищают от пыли в камере для обдува. На позиции Б протирают обмотки якоря, выполняют ремонтные работы механической части якоря. Позиция В – резервная. С этой позиции якорь перемещают на место испытания. После проверки на междувитковое замыкание якорь перемещают и опускают в установку для пропитки методом окупания. После сушки якорь перемещают на место проверки электрической прочности изоляции, далее на станки для обработки шеек вала, коллектора, продорожки коллектора и балансировки якоря. После выполнения станочных операций якорь транспортируют на накопитель готовых якорей.

Снятые на поточной линии разборки тяговых двигателей подшипниковые щиты, крышки, траверсы с щеткодержателями, а также буксы моторно – осевых подшипников транспортируют на специализированные участки для ремонта, после чего отремонтированные сборочные единицы и детали поступают на линию сборки ТЭД.

Рис. 14. Поточная линия ремонта тяговых электродвигателей электропоездов:

1- балансировочный станок; 2 – станок для бандажировки и продорожки; 3 – щит управления к индукционным нагревателям; 4, 5 – индукционные нагреватели для подшипниковых щитов; 6, 12, 20, 23 – консольные краны; 7 – полуавтоматический станок для обточки, шлифовки и продорожки коллекторов; 8 – подставка для якорей; 9 – поточная линия сборки тяговых электродвигателей; 10 – поточная линия ремонта якорей; 11 – токарно-винторезный станок; 13 – линия-накопитель якорей; 14 – установка для контактной пайки коллекторов якорей; 15 – установка для пропитки якорей; 16 – сушильная печь; 17 – окрасочная камера; 18 – передвижная пробивная установка на 12 кВ; 19 – поточная линия разборки тяговых электродвигателей; 21 – аппарат для проверки междувитковой изоляции ВЧФ-5-3; 22 – дефектоскоп для проверки шеек вала ДГЭ-53; 24 – кассета для подшипниковых щитов; 25 – пресс для запрессовки и выпрессовки подшипников из подшипниковых щитов; 26 – стол для ремонта подшипниковых щитов; I-XI – ремонтные позиции тягового электродвигателя и остова; А, Б, В, Г – ремонтные позиции якоря.

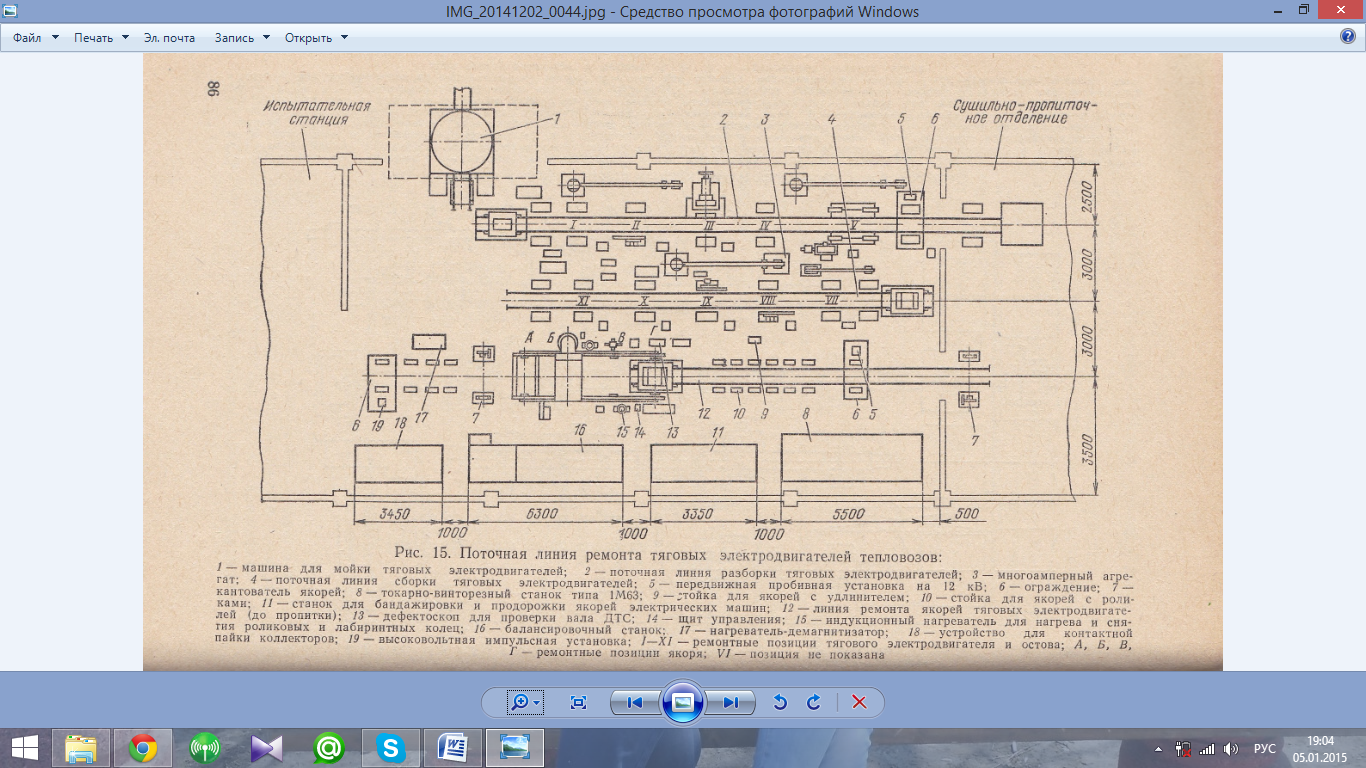

Рис.15. Поточная линия ремонта тяговых электродвигателей тепловозов:

1 – машина для мойки тяговых электродвигателей; 2 – поточная лини разборки тяговых электродвигателей; 3 – многоамперный агрегат; 4 – поточная линия сборки тяговых электродвигателей; 5 – передвижная пробивная установка на 12 кВ; 6 – ограждение; 7 – кантователей якорей; 8 – токарно-винторезный станок типа 1М63; 9 – стойка для якорей с удлинителем; 10 – стойка для якорей с роликами; 11- станок для бандажировки и продорожки якорей электрических машин; 12 – линия ремонта якорей тяговых электродвигателей (до пропитки); 13 – дефектоскоп для проверки вала ДТС; 14 – щит управления; 15 – индукционный нагреватель для нагрева и снятия роликовых и лабиринтных колец; 16 – балансировочный станок; 17 – нагреватель - демагнитизатор; 18 – устройство для контактной пайки коллекторов; 19 – высоковольтная импульсная установка; I-XI – ремонтные позиции тягового электродвигателя и остова; А, Б, В, Г – ремонтные позиции якоря; VI – позиция не показана.

Поточные линии ремонта тяговых электродвигателей электропоездов и тепловозов представлены соответственно на рис. 14, 15.

Пропиточно – сушильное отделение. Отделение предназначено для покрытия изоляционной эмалью и пропитки катушек главных и добавочных полюсов, якорей электрических машин. В отделение входят участки сушки, охлаждения, покрытия и окраски изоляционными лаками, пропитки окупанием.

Испытательная станция. На испытательной станции производятся стендовые испытания после ремонта тяговых электродвигателей и других электрических машин.

Отделение ремонта трансформаторов. В отделении производятся периодический ремонт и испытания трансформаторов, приурочиваемые к текущему ремонту ТР-3 электровозов переменного тока. Объем работ предусматривает снятие трансформатора с электровоза, извлечение выемной части из бака и ее ревизию, ремонт маслоохладительного оборудования, ревизию переходных реакторов, сушку изоляции обмоток, сборку трансформатора и его испытание. Ремонт трансформаторов должен производиться на механизированных стендах.

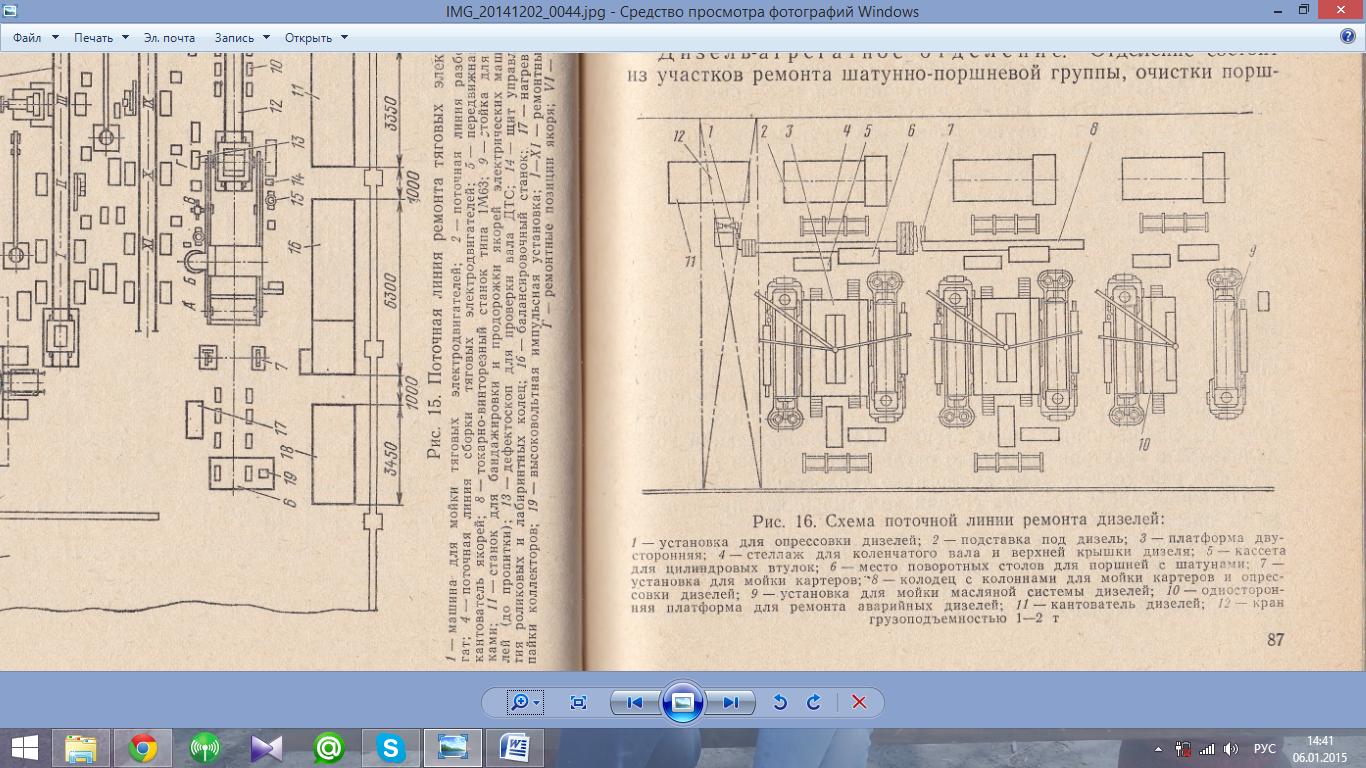

Дизельное отделение. В отделении производятся ремонт дизелей в объеме ТР-3, в соответствии с правилами текущего ремонта. Ремонт должен производиться на поточной линии. Работа поточной линии организуется так, что ремонтируемый дизель находится на стационарной специализированной позиции, оснащенной необходимыми средствами механизации, а ремонтный персонал переходит с позиции на позицию в соответствии с принятым ритмом работы. Типовая поточная линия ремонта дизелей представлена на рис. 16.

Рис. 16. Схема поточной линии ремонта дизелей:

1 – установка для опрессовки дизелей; 2 – подставка под дизель; 3- платформа двухсторонняя; 4 – стеллаж для коленчатого вала и верхней крышки дизеля; 5 – кассета для цилиндровых втулок; 6 – место поворотных столов для поршней с шатунами; 7 – установка для мойки картеров; 8 – колодец с колоннами для мойки картеров и опрессовки дизелей; 9 – установка для мойки масляной системы дизелей; 10 – односторонняя платформа аварийных дизелей; 11 – кантователь дизелей; 12 кран грузоподъемностью 1 – 2 т.

Дизель – агрегатное отделение. Отделение состоит из участков ремонта шатунно – поршневой группы, очистки поршней от нагара, ремонта цилиндровых втулок, выпускных коллекторов, глушителей, вертикальной передачи, воздуходувок и турбонагревателей, редукторов, вентиляторов, масляных и водяных насосов, участка испытания агрегатов. В передовых депо на участке ремонта шатунно – поршневой группы предусматриваются поточные линии (рис. 17), все остальные участки оснащаются соответствующими средствами механизации.

Рис. 17. Поточная линия ремонта шатунно-поршневой группы дизеля 5Д49:

1, 14 – стенды для разборки шатунов и поршней; 2 – стенд для сборки головки и тронка; 3, 9, 11, 15 – лотки;

4 – машина для мойки поршней; 5 – камера для продувки деталей; 6 – рабочее место для контроля размеров; 7 – установка для дефектоскопии; 8 – стенд для выпрессовки втулок шатунов; 10 – установка для очистки стеклосферой; 12 – стенд для разборки головки и тронка; 13 – оборудование для проверки натяга вкладышей; 16 – стенд для определения овальности вкладышей; 17 – верстак; 18 – машина моечная; 19 – кран консольный; 20 – кантователь; 21 – конвейер.

Отделение топливной аппаратуры. В отделении производится ремонт, регулировка и испытание форсунок, топливных насосов, регуляторов частоты вращения коленчатого вала, регуляторов мощности, топливоподкачивающих насосов, трубопроводов топливной системы и клапанов. План отделения с расстановкой технологического оборудования приведен на рис.18.

Отделение секций холодильников. В отделении производится ремонт секции холодильников и теплообменных аппаратов. В передовых депо ремонт секций холодильников при ТР-3 организуется на поточных линиях, теплообменных аппаратов – на специализированных стендах. Отделение секций холодильников в электровозных депо организуется только для электровозов переменного тока аналогично тепловозным депо.

Поточная линия ремонта секций холодильников представлена на рис. 19.

Отделение электрической аппаратуры. В электроаппаратном отделении производятся ремонт, регулировка и испытание силовой электроаппаратуры и аппаратуры цепи управления. В тепловозных депо и депо дизель – поездов,

Рис. 18. План отделения ремонта топливной аппаратуры:

I – моечная: 1 – моечная машина; 2 ванна для промывки деталей топливной аппаратуры; 3 – камера для обдувки; 4 – стеллаж универсальный секционный; II – испытательная: 5 – стенд для обкатки и проверки производительности топливных насосов; 6 – стенд для испытания топливных форсунок; 7 – стенд для испытания плунжерных пар на плотность; 8 – стенд для испытания топливоподкачивающих насосов и предохранительных клапанов; 9 – стенд для испытания регулятора предельного числа оборотов дизеля; 13 – стенд для испытания регуляторов числа оборотов; 14 – стенд для проверки плотности нагнетательного клапана топливного насоса; 15 – стол-стеллаж вращающийся; III – ремонтная: 17 – стол-стеллаж; 18 – стол для ремонта форсунок; 19 – приспособление для проверки отверстий распылителя форсунок; 20 – станок для притирки деталей; 21 – стеллаж вращающийся; 22 – верстак с приспособлениями для разборки и сборки топливных насосов; 23 – стол для ремонта топливных насосов; 24 – станок настольно-сверлильный; 25 – станок токарно-винторезный; 26 – стол под оборудование; 27 – стол для разборки с сборки регуляторов частоты вращения; 28 – приспособления для проверки хода плунжера и золотника; 29 – прибор для балансировки грузиков регулятора; 30 – приспособления для регулировки компенсирующей пружины регулятора; 31 – приспособлении для определения нерабочего хода топливного насоса; 32 – верстак; 33 – стол для ремонта топливоподкачивающих насосов; 34 - шкаф для запчастей и приспособлений; 35 стеллаж универсальный секционный; 36 – пресс для высадки конусов и труб высокого давления; 37 – верстак слесарный; 38 – стеллаж верстачный.

кроме того, производится ремонт вспомогательных электрических машин. В депо, выполняющих ТР-3 и ТР-2, в состав аппаратного отделения входит испытательная станция.

Рис. 19. Поточная линия текущего ремонта секций холодильников в тепловозах:

1 – конвейер; 2 – устройство для загрузки секций на конвейер; 3 – механизм для зачистки привалочных фланцев коллекторов; 4 – машина для наружной мойки секций; 5 – машина для внутренней очистки секций; 6 – стенд для очистки водяных секций гидравлическим ударом; 7 – стенд для проверки секций на время протекания; 8 – стенд для опрессовки секций; 9 – устройство для разгрузки секций; 10 – пенный сепаратор.

Отделение токоприемников. В отделении производится ремонт и регулировка токоприемников, правка каркасов полозьев, смена контактных пластин, при необходимости ремонт рам токоприемников. План отделения с расстановкой технологического оборудования представлен на рис. 20.

Рис. 20. План отделения ремонта токоприемников:

1 – кран подвесной грузоподъемностью 1 т; 2 – тумба для ремонта токоприемников; 3 – стеллаж для полозьев; 4 – шаблон для правки полозьев токоприемников; 5 – стойка для ремонта полозов токоприемников; 6 – верстак для зачистки полозьев; 7 – вентиляционный агрегат; 8 – точильно-шлифовальный станок; 9 – станок настольно-сверлильный; 10 – верстак слесарный.

Аккумуляторное отделение. Аккумуляторное отделение имеет в своем составе два участка – кислотный и щелочной, каждый из которых производит ремонт соответствующих типов аккумуляторов подвижного состава и погрузочно – транспортных тележек депо. План аккумуляторного отделения с расстановкой технологического оборудования представлен на рис. 21.

Тележечное отделение. В отделении производится текущий ремонт ТР-3 выкаченных из – под локомотива тележек в объеме, предусмотренном правилами текущего ремонта. В отделении организуют поточный ремонт тележек локомотивов, для чего устанавливают необходимое оборудование и приспособления.

Рис. 21. План аккумуляторного отделения:

а – отделение ремонта кислотных аккумуляторов: I – ремонтная: 1 – кран электрический грузоподъемностью 0,25 т; 2 – стеллаж; 3 – установка для очистки траншей; 4 – верстак для осмотра и правки блоков аккумуляторов; 5 – ванна для проверки блоков; 6 – верстак; 7 – шкаф наладчика; 8 – тележка рольганговая для перевозки аккумуляторных батарей; 9 – шкаф для разогрева заливочной мастики; 10 – шкаф сушильный; 11 – стол письменный; II – кислотная: 12 – дистиллятор электрический; 13 – ванна для дистиллированной воды; 14 – ванна для электролита; III – генераторная: 15 – шкаф управления с автодином для зарядки аккумуляторных батарей; 16 – селеновый выпрямитель; 17 – зарядной агрегат; 18 – щит управления с зарядно-разрядной установкой; 19 – зарядный преобразователь; IV – зарядная: 20 – щиток зарядный; 21 – стеллаж с рольгангом для аккумуляторных батарей; б – отделение ремонта электрокаров; 4 - стеллаж для щелочностойких лаков; 5- ванна для окраски банок щелочностойким лаком; 6 – резервуар для сушки банок аккумуляторов; 7 – стеллаж для аккумуляторных батарей; 8 – шкаф для зарядки аккумуляторных батарей; 9 – селеновый выпрямитель; 10 – бачки для раствора уксусной и борной кислот; 11 – шкаф наладчика; 12 – шкаф для разогрева заливочной мастики; 13 – шкаф вытяжной; 14 – верстак; 15 – электрический паяльник; 16 – стол письменный; II – зарядная: 17 – щиток зарядный; 18 – дозатор-кран для заливки электролита в аккумулятор; III – электролитная: 19 – дистиллятор электрический; 20 – ванна для дистиллированной воды; 21 – бак для корректировки электролита после регенерации; 22 – ванна для разведения электролита; 23 – резервуар для готового электролита; 24 – бак для воды; 25 – установка для растворения окиси бария; 26 – установка для регенерации электролита; 27 – бачки для раствора уксусной и борной кислот; 28 – шкаф управления агрегатами регенерации; 29 – стол письменный; 30 – таль электрическая грузоподъемностью 0,5 т; генераторная (см. генераторную отделения ремонта кислотных аккумуляторов).

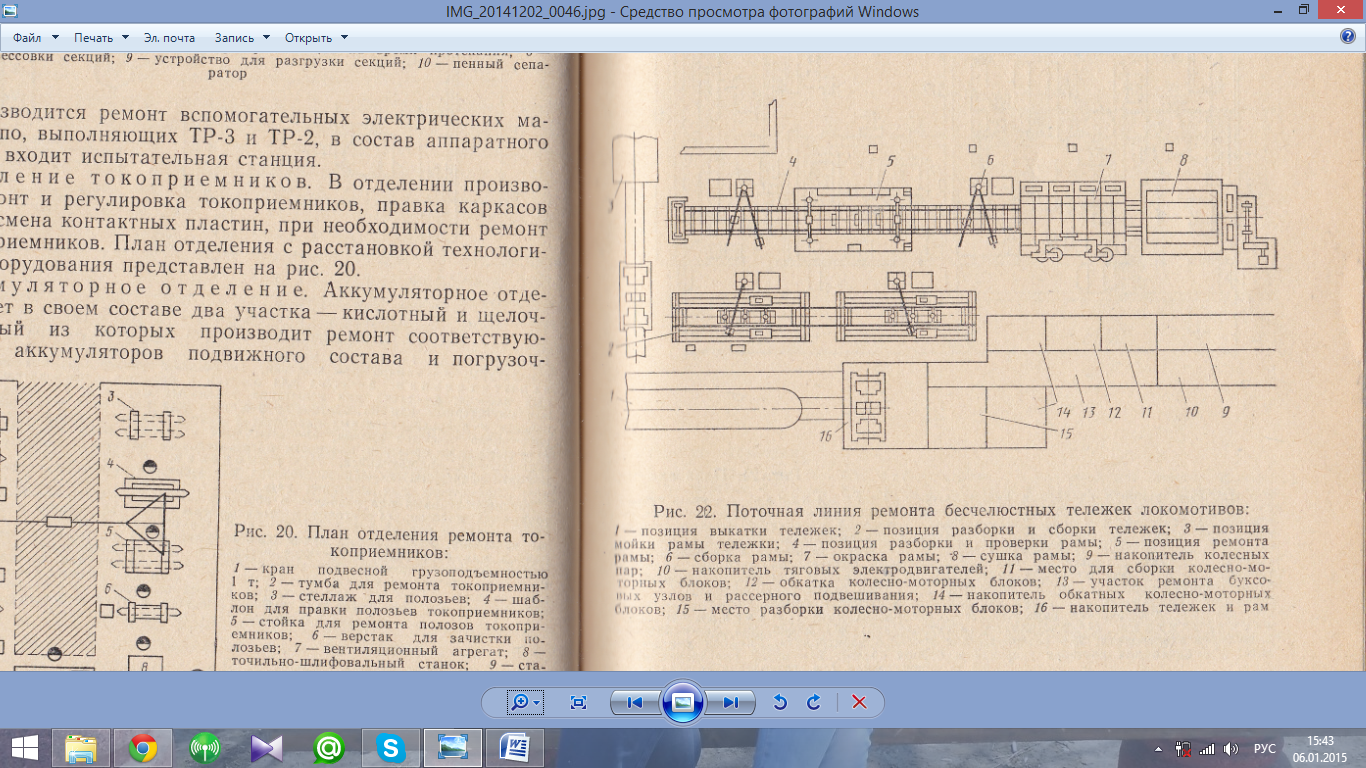

Поточная линия ремонта бесчелюстных тележек тепловозов и электровозов представлена на рис. 22.

Рис. 22. Поточная линия ремонта бесчелюстных тележек локомотивов:

1 – позиция выкатки тележек; 2 – позиция разборки и сборки тележек; 3 – позиция мойки рамы тележки; 4 – позиция разборки и проверки рамы; 5 – позиция ремонта рамы; 6 – сборки рамы; 7 – окраска рамы; 8 – сушка рамы; 9 – накопитель колесных пар; 10 – накопитель тяговых электродвигателей; 11 – место для сборки колесно-моторных блоков; 12 – обкатка колесно-моторных блоков; 13 – участок ремонта колесных узлов и рессорного подвешивания; 14 – накопитель обкатных колесно-моторных блоков; 15 – место разборки колесно-моторных блоков; 16 – накопитель тележек и рам.

Колесное отделение. В колесном отделении производится ремонт колесных пар и букс в объеме, предусмотренном правилами текущего ремонта локомотивов и МВПС и в соответствии и Инструкцией по формированию и содержанию колесных пар тягового подвижного состава железных дорог колеи 1520 мм ЦТ/4351. В отделении предусматривается размещение поточных линий по ремонту колесных пар и букс. План типовой поточной линии по ремонту колесных пар и букс представлен на рис. 23.

Рис. 23. Планировка типовой поточной линии по ремонту колесных пар и букс бесчелюстных тележек:

1 – позиция поворота колесных пар на 90о; 2 – машина для мойки шеек колесных пар; 3 – позиция снятия букс; 4 – позиция разборки колесных пар; 5 – машина для мойки колесных пар; 6 – механизм подъема колесных пар; 7 – рабочее место для сборки букс; 8 – позиция опускания подшипников в желоб; 9 – позиция ремонта букс; 10 – позиция сборки колесных пар; 11 – установка толкателей колесных пар; 12 – позиция разборки и сборки эластичного зубчатого колеса; 13 – стенд для дефектоскопии.

Автотормозное отделение. В автотормозном отделении выполняется периодический ремонт тормозного и пневматического оборудования в соответствии с действующими правилами ремонта и инструкциями по ремонту автотормозов. Снятое с подвижного состава оборудование разбирают в отделении, промывают, ремонтируют, испытывают, и регулируют на стенде. Работу с тормозным и пневматическим оборудованием как на подвижном составе, так и в мастерской выполняет специализированная бригада слесарей.

Компоновка производственных помещений при планировке депо имеет большое значение для создания наилучших условий выполнения всех трудовых процессов по ремонту подвижного состава, его сборочных единиц,

| Вид оборудования | Работа | Затраты труда | Время простоя в ремонте | |||||||||||||||||||||

| 1-й день | 2-й день | 3-й день | ||||||||||||||||||||||

| Чел-ч | человек | |||||||||||||||||||||||

| 1-я смена | 2-я смена | 1-я смена | 2-я смена | 1-я смена | ||||||||||||||||||||

| Механическое | Демонтаж кузова от тележек. Подъем кузова и выкатка тележек | |||||||||||||||||||||||

| Разборка тележек и снятие рам | ||||||||||||||||||||||||

| Разборка колесно-моторных блоков | ||||||||||||||||||||||||

| Ремонт опор и подкузовного оборудования | ||||||||||||||||||||||||

| Подкатка тележек | ||||||||||||||||||||||||

| Монтаж кузова с тележками | ||||||||||||||||||||||||

| Регулировка рессорного подвешивания | ||||||||||||||||||||||||

| Сдача механической части | ||||||||||||||||||||||||

| Электрическая аппаратура | Демонтаж высоковольтной и низковольтной аппаратуры | |||||||||||||||||||||||

| Ремонт аппаратуры в кузове | ||||||||||||||||||||||||

| Ремонт снятой аппаратуры в цехе | ||||||||||||||||||||||||

| Монтаж аппаратуры | ||||||||||||||||||||||||

| Осмотр и ремонт низковольтной аппаратуры и цепей | ||||||||||||||||||||||||

| Сдача низковольтной аппаратуры и цепей | ||||||||||||||||||||||||

| Проверка секвенции | ||||||||||||||||||||||||

| Снятие люков и токоприемников | ||||||||||||||||||||||||

| Демонтаж вспомогательных машин | ||||||||||||||||||||||||

| Подготовка фундаментов, ремонт вентиляторов | ||||||||||||||||||||||||

| Постановка вспомогательных машин | ||||||||||||||||||||||||

| Постановка люков и токоприемников | ||||||||||||||||||||||||

| Сдача крышевого оборудования | ||||||||||||||||||||||||

| Автотормозная аппаратура | Демонтаж тормозных приборов | |||||||||||||||||||||||

| Ремонт тормозного оборудования | ||||||||||||||||||||||||

| Испытание тормозного оборудования | ||||||||||||||||||||||||

| Ревизия воздухопровода и монтаж тормозного оборудования | ||||||||||||||||||||||||

| Прочее | Ревизия автоматической локомотивной сигнализации | , | ||||||||||||||||||||||

| Ревизия блоков противобоксовочной защиты | ||||||||||||||||||||||||

| Проверка радио-телефонной связи | ||||||||||||||||||||||||

| Смена скоростемеров | ||||||||||||||||||||||||

| Столярные работы | ||||||||||||||||||||||||

| Сдача столярных работ | ||||||||||||||||||||||||

| Малярные работы | ||||||||||||||||||||||||

| Сдача малярных работ | ||||||||||||||||||||||||

| Проверка под напряжением, испытания и сдача электровоза | ||||||||||||||||||||||||

| Итого |