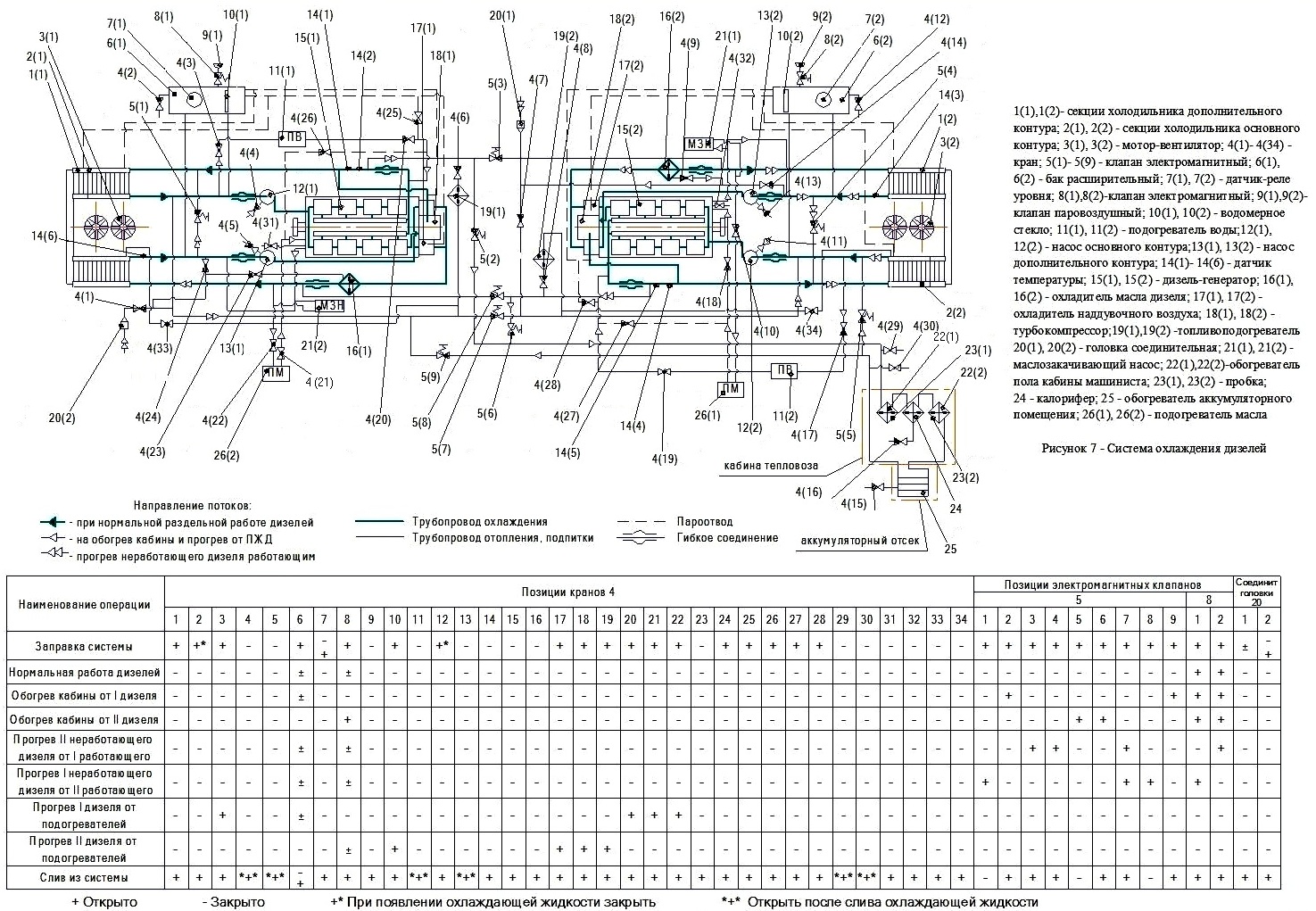

Система охлаждения каждого дизеля (рисунок 7) состоит из двух контуров – основного (горячего) и дополнительного (холодного).

В основном контуре охлаждающая жидкость насосом 12 нагнетается в дизель, охлаждая цилиндры, турбокомпрессор и выпускные коллекторы. После дизеля горячая охлаждающая жидкость поступает в секции 2 холодильника основного контура, где охлаждается и затем поступает в насос 12.

В дополнительном контуре охлаждающая жидкость насосом 13 подается в охладители надувочного воздуха 17, и далее в маслоохладитель 16. Отобрав тепло от воздуха и масла, охлаждающая жидкость поступает в секции 1 холодильника дополнительного контура, где охлаждается. Из секций охлаждающая жидкость поступает во всасывающую полость насоса 13.

Контроль температуры в контурах, управление работой жалюзи охлаждающего устройства и сигнализации о состоянии системы осуществляется датчиками 14.

Отвод воздуха при заполнении системы и пара при работе двигателей осуществляется при помощи паровоздушных трубок в расширительный бак 6. Из бака 6 по подпиточным трубам охлаждающая жидкость поступает к всасывающим трубам насосов 12 и 13. Расширительный бак также предназначен для компенсации изменений объема при применении в качестве охлаждающей жидкости антифриза.

Для контроля уровня жидкости каждый бак имеет водомерное стекло 10. Уровень жидкости в баке должен находиться между надписями на баке «Верхний уровень» и «Нижний уровень». Сверху в расширительный бак ввернут патрубок с паровоздушным клапаном 9, который выпускает пар в атмосферу при избыточном давлении в баке от 0,05 МПа (0,5 кгс/см2) до 0,075 МПа (0,75 кгс/см2). Если в баке образуется разрежение от 0,002 МПа (0,02 кгс/см2) до 0,008 МПа (0,08 кгс/см2), то паровоздушный клапан пропускает воздух из атмосферы в бак.

Для обеспечения прогрева неработающего дизеля от системы охлаждения работающего между расширительным баком и паровоздушным клапаном установлен электромагнитный клапан 8, который обычно открыт. При прогреве клапан 8 на неработающем дизеле закрывается, предотвращая выброс охлаждающей жидкости из бака.

Заполнение системы производится через соединительные головки 20, при этом все электромагнитные клапаны должны быть открыты.

Системы охлаждения дизелей автономны и могут работать независимо друг от друга. При этом электромагнитные клапаны 5 и краны 4 должны быть закрыты, а электромагнитные клапаны 8 - открыты.

Прогрев второго неработающего дизеля от первого работающего происходит следующим образом. Охлаждающая жидкость через открытый электромагнитный клапан (в дальнейшем ЭМК) 5(3) поступает в дополнительный контур охлаждения неработающего второго дизеля, подогревает маслоохладитель 16(2), охладители надувочного воздуха 17(2), секции радиатора 1(2) и через открытый ЭМК 5(4) поступает в основной контур второго дизеля, откуда через открытый ЭМК 5(7) возвращается в основной контур первого дизеля.

Прогрев первого неработающего дизеля от второго работающего производится аналогично при открытых ЭМК 5(8), 5(1), 5(7). Не принимающие участие в прогреве ЭМК должны быть закрыты.

Для предпускового прогрева дизелей на тепловозе установлены четыре жидкостных подогревателя, по два на каждую силовую установку: один 11(1) или 11(2) для прогрева основного (горячего) контура, второй 26(1) или 26(2) для подогрева масла в поддоне дизеля, обогрева маслозакачивающего насоса и дополнительного (холодного) контура. Положение кранов 4 и ЭМК5 при этом прогреве см. на рисунке 7.

Для обогрева кабины машиниста в ней установлены калорифер 24 и обогреватели пола 22(1) и 22(2), расположенные под ногами машиниста и его помощника. Обогрев кабины может производиться от системы охлаждения первого дизеля, при этом должны быть открыты ЭМК 5(2) и 5(9), или от второго дизеля при открытых ЭМК 5(6) и 5(5). При работе двух дизелей одновременно обогрев кабины может производиться от второго дизеля.

Система смазки дизелей

Дизели имеют автономные циркуляционные системы смазки под давлением. Система каждого дизеля включает в себя контуры высокого и низкого давления.

Системы смазки (рисунок 8) состоят из нагнетающих 16 и откачивающих 13 насосов, полнопоточных фильтров 8, маслоохладителей 4, терморегуляторов 6, маслозакачивающих агрегатов 11 и трубопроводов.

Контур высокого давления. Нагнетающий насос 16 засасывает масло из поддона через заборник 3 и нагнетает его в фильтры 8 и далее в центральный масляный канал блок-картера, откуда масло поступает на смазку узлов дизеля и на охлаждение поршней, после чего сливается в верхнюю часть поддона, отгороженного от нижнего перегородкой.

Контур низкого давления. Нагретое в дизеле масло откачивающим насосом 13 подается к терморегулятору 6, а затем, в зависимости от температуры масла, направляется в маслоохладитель или в нижнюю часть поддона.

Маслозакачивающий насос 11 предназначен для прокачки дизеля маслом перед пуском и после остановки.

Для контроля за состоянием фильтрующих элементов установлены датчики-реле разности давлений 7(1) и 7(2), срабатывающие при перепаде давлений масла на входе в фильтры и на выходе из них более чем на 0,16 МПа (1,6 кг/см2), сигнализируя тем самым о необходимости замены фильтроэлементов.

Обратные клапаны 10(1) и 10(2) разделяют потоки масла при прокачке и работе дизеля.

Установленные в системе датчики давления 1 и 5 и температуры 14 показывают состояние масла в системе и осуществляют защиту дизеля.

Рисунок 8 - Система смазки дизелей

1(1), 1(2) – датчик давления; 2(1), 2(2) – дизель; 3(1) - 3(4) – заборник; 4(1), -4(2) – маслоотделитель; 5(1), 5(2) – датчик манометра; 6(1), 6(2) – регулятор температуры; 7(1), 7(2) – датчик-реле разности давлений; 8(1), 8(2) – фильтр полнопоточный; 9(1), 9(2) – клапан перепускной; 10(1), 10(2) – клапан обратный; 11(1), 11(2) – агрегат маслозакачивающий; 12(1) - 12(4) – клапан редукционный; 13(1), 13(2) – насос откачивающий; 14(1), 14(2) – термометр; 15(1), 15(2) – кран; 16(1), 16(2) – насос нагнетающий; 17(1), 17(2) – колпачок