Известное в настоящее время оборудование для настилания материалов можно разделить на три группы: с ручным управлением, работающее в полуавтоматическом и автоматическом режимах.

/'Настилочные каретки с ручным управлением (первая группа) перемещают по направляющим вдоль настилочного стола один или два оператора, осуществляя разматывание рулона. С помощью таких кареток можно выполнять все способы укладывания полотен, настилать любые мате ри алы и достигать высоты настилания в среднем 200 мм.

(Масса рулона настилаемого материала может быть до 150 кг, диаметр рулона практически не ограничен, ширина материала 850-2400 мм.

^Настилочные каретки с ручным управлением оснащаются чаще всего электронными или механическими датчиками выравнивания кромок, концевыми линейками для зажима и обрезания полотен. Производительность такого оборудования (при обрезке концов настилаемого полотна) 200 - 350 м/ч. Настилочные каретки с ручным управлением выпускают отечественные машиностроительные предприятия и ряд зарубежных фирм - Bullmer (Германия), Rimoldi (Италия), Vens (Франция) и др. \

Ко второй группе относится настилочное оборудование (машины), перемещающееся вдоль стола от электродвигателя с регулируемыми скоростями. В нем имеется пульт управления, с помощью которого осуществляется пуск и останов машины, обрезание полотна в начале и в конце настила, поворот держателя рулона и т. п. )

Некоторые элементы настилания могут выполняться в автоматическом режиме. Например, настилание материалов зигзагом («в книжку») от момента пуска до останова машины. Сочетание автоматического протекания отдельных этапов настилания и ручного управления создает полуавтоматический режим работы оборудования.

Такое оборудование может использоваться для настилания любых материалов различными способами^ Максимальная скорость настилания составляет 120 м/мин, масса рулона - до 150 кг, диаметр рулона - 500 - 800 мм, ширина настилаемых материалов - до 3040 мм, высота настила - до 250 мм. Точность выравнивания кромки ± (1 - 2) мм достигается с помощью фотоэлектронного устройства.»

Производительность полуавтоматических настилочных машин зависит от свойств материала, длины и высоты настила. При настилании ткани с обрезкой в конце настила она составляет около 450 м/ч. с^ТГолуавтоматические настилочные машины входят в программу таких фирм, как Suteau, Vens (Франция), Rimoldi (Италия) и др. \

Наиболее полно достижения современной науки и техники используются при создании настилочного оборудования третьей группы. Применение в нем(микропроцессорного управления для программирования и контроля процесса настилания обеспечивает выполнение практически любой программы настилания в автоматическом режиме.,

\На^ автоматизированных настилочных машинах имеется микротерминал, с помощью которого задается программа настила./Как правило^в начале выполнения настила оператор задает координаты начальной (нулевой) точки, с которой начинается настилание, длину настила, количество полотен, способ их укладывания и т.п. Количество задаваемых параметров определяется степенью автоматизации машины.у

(Современные автоматизированные настиЛбчные машины работают со скоростью 100 - 120 м/мин, изготавливают настилы высотой до 300 мм и используют рулоны диаметром до 600 мм, массой до 120 кг. j

\Р_азработкой и изготовлением автоматизированного настилочного оборудования занимаются фирмы Bullmer, Curis (Германия), Suteau, Setec (Франция), CRA (США) и др.

По лицензии фирмы Bullmer в г. Жуковском Московской области (см. п. 2.6.1) налажен выпуск автоматизированной настилочной машины «Комета». Она выполняет настилы всеми способами укладывания полотен, имеет оптическое устройство для равнения кромки материала. Скорость настилания машины «Комета» достигает 60 м/мин; максимальная высота настила - 185 мм.

/ Независимо от вида применяемого для настилания оборудования в нем можно выделить основные механизмы:

■ загрузки рулонов в приемное устройство;

■ размотки материала и продвижения его по настилочному столу;

■ равнения полотен;

■ скрепления и отрезания концов полотен;

■ определения расположения текстильных пороков на материале при

его настилании.

Рассмотрим работу указанных механизмов в оборудовании с различной степенью механизации и автоматизации настилания.

Загрузка рулонов в приемное устройство настилочного оборудования. За1рузка может осуществляться ручным, механизированным и автоматизированным способами.

132

132

|

Рис. 4.13. Устройство ESV-20 для разгрузки и съема рулонов фирмы Bullmer

В настоящее время ряд зарубежных фирм выпускает различные варианты устройств для загрузки рулонов материала в настилочные машины. На рис. 4. 13 показано поворотное устройство для загрузки и съема рулонов 1 (мод. ESV-20 фирмы Bullmer), которое монтируется в торце настилочного стола. Устройство управляется оператором с помощью кнопочного пульта 2. Специальными захватами рулон мягко переносится из транспортной тележки 3 и загружается в настилочную машину 4. Если он настилается не полностью, то аналогичным образом может быть возвращен обратно.

На рис. 4. 14 представлен универсальный промежуточный склад-магазин (мод. STAE-40 фирмы Bullmer) для хранения рулонов материала перед их настиланием. Как правило, склад комплектуется устройством W50 или ESW-20 для замены рулонов в настилочной машине и устройством типа В 60 для загрузки рулонов в склад-магазин. В магазин загружаются все рулоны (с транспортной тележки), предназначенные для использования в одном или нескольких настилах. Вызов нужного рулона и загрузка в настилочную машину производятся загрузочным устройством автоматически с предварительным позиционированием следующего.

На рис. 4. 14 представлен универсальный промежуточный склад-магазин (мод. STAE-40 фирмы Bullmer) для хранения рулонов материала перед их настиланием. Как правило, склад комплектуется устройством W50 или ESW-20 для замены рулонов в настилочной машине и устройством типа В 60 для загрузки рулонов в склад-магазин. В магазин загружаются все рулоны (с транспортной тележки), предназначенные для использования в одном или нескольких настилах. Вызов нужного рулона и загрузка в настилочную машину производятся загрузочным устройством автоматически с предварительным позиционированием следующего.

Время смены рулона около 8 - 10 с. Использование установки экономит до 60 % вспомогательного времени по сравнению с традиционным подъемным устройством. Автоматизация процесса загрузки рулонов позволяет уменьшить затраты на настилание материала на 12 - 27 % (по данным фирмы Bullmer).

Размотка и продвижение материала. От работы этого механизма в значительной степени зависит качество настилания, а именно, деформация растяжения полотен в настиле. В практике стран ближнего и дальнего зарубежья используется настилочное оборудование с механизмами размотки двух видов:

1) размоточное устройство с рулоном размещается стационарно у пе

реднего конца настилочного стола;

2) размоточное устройство с рулоном крепится к настилочной машине

и перемещается вместе с ней.

Устройства первого вида являются наименее эффективными. При их использовании деформация полотен наибольшая. Это связано с тем, что разматывание рулона происходит за счет протягивания материала по настилочному столу. Чем выше скорость настилания и длиннее настил, тем больше натягивается полотно, а следовательно, больше его остаточная деформация после укладывания в настил.

Преимуществом настилочных машин с таким устройством размотки является то, что при многонастильном использовании кусков материалов упрощается замена рулона (его не нужно загружать в машину). Однако это преимущество проявляется лишь при ручной загрузке рулонов.

В связи с изложенным размоточные устройства со стационарным креплением у переднего конца настилочного стола применяются в основном в простейших ручных или механизированных тележках (каретках) для настилания тяжелых материалов.

Современные настилочные машины имеют размоточный механизм второго вида, так как он обеспечивает меньшую деформацию растяжения материала. Это достигается тем, что процессы размотки и настилания разделены, т. е. протекают автономно.

Такой механизм может иметь разное конструктивное исполнение: рулон материала надевается на размоточный вал приемного устройства либо укладывается в специальную колыбель.

В механизмах первого вида (рис. 4.15) материал разматывается с рулона в результате его вращения вместе с размоточным валом за счет сил трения между тканью и валом. Для повышения коэффициента трения вал может покрываться специальным составом. Используются также специальные валы с шипами, которые выдвигаются после наматывания некоторого количества материала и предотвращают его проскальзывание на валу.

135

135

|

|

Основной недостаток такого размоточного устройства состоит в том, что в результате уменьшения радиуса рулона в процессе его размотки натяжение материала также изменяется.

Основной недостаток такого размоточного устройства состоит в том, что в результате уменьшения радиуса рулона в процессе его размотки натяжение материала также изменяется.

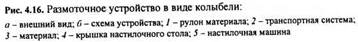

В размоточных устройствах второго вида рулон / укладывается в колыбель. Рабочее пространство колыбели ограничено двумя транспортными системами 2, образованными рядами ремней (рис. 4.16, б). Транспортные системы движутся таким образом, что рулон разматывается, причем их скорость синхронизирована со скоростью перемещения машины. При загрузке рулона колыбель поворачивается так, что одна из транспортных систем занимает горизонтальное положение.

Применение колыбели предупреждает выскакивание рулона из рабочего пространства, обеспечивает равномерную размотку рулона даже не абсолютно круглой формы и наименьшую деформацию материала.

Необходимо отметить, что для настилочных машин с устройствами размотки обоих видов характерен следующий недостаток. Деформация материала является достаточно небольшой и стабильной лишь в период установившегося движения машины, т. е. в средней части настила, а в момент пуска и останова увеличивается.

6 у1 1

6 у1 1

г

В отдельных моделях автоматизированных настилочных машин для устранения указанного недостатка узел размотки и продвижения материала усовершенствован следующим образом. Приемное устройство для рулона имеет накопитель, куда материал предварительно сматывается под контролем микропроцессора. С помощью вибратора снимаются остаточные напряжения в материале, в результате чего он настилается практически в свободном состоянии.

При работе с труднотранспортируемыми материалами используются системы, обеспечивающие расправление полотен струями воздуха, поступающими из форсунок в направлении движения настилаемых материалов.

В отдельных случаях материалы подаются на настилание сложенными «в книжку» (чаще всего трикотажные полотна с кругловязальных машин). Для них используются настилочные машины, конструктивно приспособленные для этих целей (рис. 4.17).

В современных автоматизированных настилочных машинах механизм размотки и продвижения материала в автоматическом режиме выполняет следующие функции:

■ отделение конца материала при заправке в машину и его центриро

вание;

■ обратная подача материала для вырезания участков с текстильными

пороками;

■ плавное торможение и останов машины, ее обратный ход;

■ подача сигнала о том, что материал закончился;

■ подсчет количества полотен и останов после выполнения настила;

■ учет расхода материала и передача данных в склад хранения кусков.

Равнение материала. Для выравнивания материала в настилочных машинах предусмотрены специальные устройства - ровнители. В них используются датчики, сигналы от которых передаются механизму перемещения материала.

•0. Зак. 604

•0. Зак. 604

В большинстве настилочных машин равнение материала производится по одной кромке. При этом хорошее качество настила достигается лишь в том случае, когда кромка прямолинейная. Зачастую материал имеет волнистую кромку, выравнивание которой в настиле приводит к перекосу нитей основы в полотнах. В результате того, что деформация нитей основы в разных полотнах неодинакова, одноименные детали, вырезанные из настила у неравняемой кромки, могут иметь разные размеры и перекос. В этом случае необходимо предусматривать операцию уточнения кроя. Для исключения этого явления ЦНИИШПом разработано специальное устройство для равнения полотен в настиле по средней линии. Устройство ведет слежение за обеими кромками полотна и распределяет его ширину по обе стороны от средней линии. Несмотря на то что использование устройства значительно уменьшает деформацию полотен по ширине, оно не нашло пока широкого применения.

В большинстве настилочных машин равнение материала производится по одной кромке. При этом хорошее качество настила достигается лишь в том случае, когда кромка прямолинейная. Зачастую материал имеет волнистую кромку, выравнивание которой в настиле приводит к перекосу нитей основы в полотнах. В результате того, что деформация нитей основы в разных полотнах неодинакова, одноименные детали, вырезанные из настила у неравняемой кромки, могут иметь разные размеры и перекос. В этом случае необходимо предусматривать операцию уточнения кроя. Для исключения этого явления ЦНИИШПом разработано специальное устройство для равнения полотен в настиле по средней линии. Устройство ведет слежение за обеими кромками полотна и распределяет его ширину по обе стороны от средней линии. Несмотря на то что использование устройства значительно уменьшает деформацию полотен по ширине, оно не нашло пока широкого применения.

В настилочных машинах производства стран дальнего зарубежья применяется принцип выравнивания материала по кромке с использованием вычислительных устройств. Проблема деформации полотен по ширине из-за перекоса нитей основы практически не возникает. Это связано с тем, что выпускаемые промышленностью этих стран материалы имеют достаточно высокое качество: стабильную ширину, ровную кромку, незначительное количество текстильных пороков и т. п.

Скрепление и отрезание концов полотен. При настилании материалов вручную и механизированным способом настилочные столы оборудуют устройствами для фиксации и отрезания концов полотен.

Для фиксации задних концов полотен в нужном месте настилочного стола устанавливается концевая прижимная линейка (расстояние

|

|

от нее до переднего конца настилочного стола равно длине настила). Для разрезания ткани по ширине и зажима переднего конца полотна служит концевая отрезная линейка. Механический нож крепится на каретке, совершающей возвратно-поступательное движение. После каждого рабочего хода каретки концевая линейка зажимает отрезанный конец полотна. Принцип использования комплекта прижимных линеек показан на рис. 4.18.

В автоматизированных настилочных машинах концевые прижимные линейки или другие ограничители хода машин могут не применяться. Длина настила, т. е. координаты нулевой точки, количество полотен в настиле, способ их укладывания, скорость настилания и некоторые другие переменные величины вводятся оператором. Машина движется к указанному месту, после чего начинается настилание. В конце настила машина плавно замедляет ход с помощью системы тормозов, останавливается и происходит автоматическое отрезание полотна дисковыми ножами. Полотно шириной 1,5 м отрезается за 1,5 с.

Определение расположения текстильных пороков. В современных зарубежных настилочных машинах имеется комплекс средств автоматизации для определения места расположения текстильных пороков в полотнах и принятия решений о наилучшем использовании таких участков материала во время настилания и раскроя. Примером такого оборудования является установка Apakor (Германия), принцип работы которой состоит в следующем.

На настилочном столе монтируется оптическая система, передвигающаяся вдоль стола одновременно с настилаемым материалом. Рядом со столом установлен дисплей, на экране которого изображается раскладка лекал, по ней должен раскраиваться настил. Обнаружив текстильный порок, оператор отмечает его оптической меткой с помощью специального пульта. Автоматически определяются координаты порока на настиле, и метка выносится на экран. Установив место расположения порока в раскладке, оператор принимает решение о способе наилучшего использования данного участка полотна: наложение лоскута на порок, вырезание куска материала с пороком, разрезание и сдвиг полотна.

Наиболее совершенной в плане учета текстильных пороков при настилании является система «Gerber Saver» фирмы Gerber (США). Принцип ее действия аналогичен изложенному. Отличие состоит в том, что система автоматически вычисляет наиболее рациональное действие оператора по использованию полотна с пороками.

Весьма интересной и перспективной является система учета текстильных пороков, разработанная фирмой Eastmann Machine (США). Система предусматривает выполнение настила, создание раскладки лекал и автоматический раскрой настила.

При настилании материала система выделяет в нем расположение пороков. При этом используется высокоразрешающая камера с широкоугольным объективом. Контуры и площадь пороков накапливаются в памяти микроЭВМ и воспроизводятся на экране с помощью контрастных цветов. Затем во время перемещения настила в зону раскроя подключается САПР раскладок, и в течение нескольких минут проектируется раскладка лекал с условием попадания всех пороков в межлекальные отходы.

138

138

Применение системы сокращает продолжительность процессов подготовки и настилания материалов, упрощает их. Однако неизбежны лишние потери материала на участках, расположенных над или под пороками. В связи с этим использование системы целесообразно лишь при небольшом количестве текстильных пороков в материале.

Применение системы сокращает продолжительность процессов подготовки и настилания материалов, упрощает их. Однако неизбежны лишние потери материала на участках, расположенных над или под пороками. В связи с этим использование системы целесообразно лишь при небольшом количестве текстильных пороков в материале.

Рассмотрим способы укладывания полотен при использовании настилочных машин. Для этого движение машины представим состоящим из двух повторяющихся элементов: движение от нулевой точки до конца настила (прямой ход) и обратный ход машины.

Для обеспечения укладывания полотен «лицом вниз» настилание производится во время прямого хода машины; обратный ход при этом холостой. Настилание материала может производиться как на прямом, так и на обратном пути без изменения расположения рулона. В этом случае полотна укладываются «лицом к лицу» в разных направлениях («в книжку»), что приемлемо не для всех материалов. Недостатком настилочных машин, работающих по такому принципу, является невозможность укладывания полотен «лицом к лицу» в одном направлении.

Для устранения этого недостатка платформу, на которой крепится размоточное устройство для рулона, выполняют поворотной. Такие модели настилочных машин могут работать, многократно повторяя следующий цикл:

■ прямой ход машины и укладывание полотна «лицом вверх»;

■ обратный ход машины (холостой) и поворот платформы с рулоном

на 180°;

■ прямой ход машины и укладывание полотна «лицом вниз»;

■ обратный ход машины (холостой) и поворот платформы с рулоном

на 180°.

В результате осуществляется укладывание полотен «лицом к лицу» в одном направлении. Если из цикла исключить поворот платформы, машина будет укладывать материал «лицом внго» в одном направлении (с холостым ходом) и «лицом к лицу» в разных направлениях (без холостого хода).

Таким образом, наиболее эффективными являются настилочные машины, обеспечивающие все способы укладывания полотен. К ним относятся, например, отдельные модели машин «ECONOMIC» фирмы Bullmer.

Как правило, при использовании настилочных столов стандартной длины производительность настилочных машин не может быть использована полностью. Это связано с тем, что во время обработки настилов (об-меловка, рассекание на части) настилочные машины простаивают.

Производительность машин может быть увеличена, если их использовать в комплексе с другими механизмами, облегчающими настилание, а также при соответствующей организации труда. Это достижимо при ис-

пользовании настилочных столов увеличенной длины (до 30 м). Если же размеры цеха не позволяют устанавливать длинные столы, целесообразно задействовать несколько столов обычной длины, расположенных параллельно. В этом случае машина с помощью специально устроенного для этих целей механизма перемещается от одного настилочного стола к другому. Во время обработки одного настила машина может быть применена для настилания другой партии материала.

Данный принцип был реализован в механизированных настилочных комплексах МНК-1 и МНК-2. Однако входящие в их состав настилочные машины морально устарели.

В настоящее время совершенствование оборудования для настилания текстильных материалов ведется в следующих направлениях:

■ уменьшение натяжения материала в процессе настилания;

■ обеспечение ровноты укладывания поверхности полотен;

■ выравнивание полотен по ширине и уменьшение деформации нитей

основы;

■ изготовление различных видов настилов;

■ повышение степени механизации и автоматизации вспомогательных

приемов и непосредственно процесса настилания.

Следует отметить, что эффективное использование настилочных машин на отечественных предприятиях в настоящее время не обеспечивается. Причинами этого являются небольшие величины заказов на изготовление моделей и невысокое качество материалов для одежды, выпускаемых отечественными текстильными предприятиями.

Первая причина обусловливает то, что основная масса настилов не достигает максимальной технически возможной высоты и имеет небольшую длину — до 10 м. Невысокое качество материалов (небольшая длина кусков, наличие значительного количества текстильных пороков) влекут за собой частые остановы настилочного оборудования, отматывание рулонов назад и устранение дефектных участков материала, перезаправку рулонов и т. п.