Настилание материалов осуществляется на настилочных столах. Если на одном и том же столе выполняют настилание материалов и раскрой, его называют настилочно-раскройным.

Конструкция столов для настилания материалов определяется степенью механизации операции настилания, ассортиментом изделий, органи-

126

126

|

зацией работы на предприятии.! Длина настилочных столов зависит от длины изготавливаемых настиловГа ширина - от ширины материалов. Ширина крышки стола должна быть на 100 - 150 мм больше ширины настилаемых тканей/Высота столов определяется удобством работы при настилании, разрезании настила на части и передаче их на стол стационарной ленточной машины.

(^Настилочные столы имеют стандартные ширины - 1,6; 1,8; 2,0; 2,2 м, высоту - 0,8 - 0,9 му В последние годы за рубежом и на отечественных предприятиях распространилась практика изготовления настилочных столов из стандартных модулей, которые можно соединять в требуемом количестве.

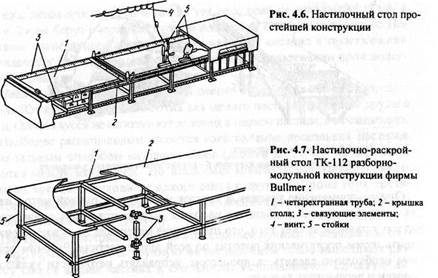

Крышка стола 7(рис. 4.6) выполняется из тонкого текстолитового листа, баксилитовой фанеры или фанерных плит, покрытых пленкой эпоксидной смолы, и крепится на деревянной раме 2. По краям крышки по всей длине стола закреплены две измерительные линейки 3. Над столом проложен кабель-шлейф 4 для питания ручных электрических раскройных машин 5.

Фирмы Bullmer, Setek (Германия) и другие выпускают универсальные настилочно-раскройные столы, каркас которых выполнен из реек по принципу разборно-модульной конструкции (рис. 4.7). В зависимости от потребностей производства такие столы могут быть расширены и удлинены без вспомогательных материалов за очень короткое время. Ножки столов можно регулировать по высоте, что позволяет легко устанавливать их на неровных поверхностях.

В настоящее время широко применяются настилочные столы с перфорированными крышками / для создания воздушной подушки под настилом материала (рис. 4.8). Воздушная подушка облегчает перемещение нг-

стила из зоны настилания в зону раскроя, а также транспортировку частей рассеченного настила к ленточной машине. Создается она путем подачи под поверхность стола воздуха через системы труб с помощью воздушного насоса 2. Регулирование давления воздуха в отверстиях крышки стола осуществляется датчиками. Включение и выключение воздушной подушки производится с помощью специального переключателя 3. /

В ряде случаев применяются настилочные столы, поверхность которых представляет собой ленточный транспортер. После выполнения настила транспортер перемещает его к раскройному столу. Очень удобными в работе являются столы с двухзвенным транспортером. Оба звена вертикально замкнуты и расположены один за другим (рис. 4.9). Один транспортер служит для настилания и перемещения материала на другой транспортер, который в свою очередь используется для временного хранения настила и подачи его к раскройному столу. Для исключения проскальзывания материала транспортер может иметь щеточное покрытие (синтетические ворсинки).

Для настилания материалов с рисунком, требующим подгонки деталей кроя, применяются так называемые игольчатые столы. В их внутренней полости расположены подвижные вертикальные заостренные шипы (иглы), смещение которых вверх-вниз производится механизмами, получающими контрольные сигналы от системы управления, или вручную.

В начале процесса настилания иглы выдвигаются на незначительную величину. Настилаемые полотна накалывают на иглы, совмещая рисунок. Затем иглы выдвигаются выше и снова производится накалывание полотен. После окончания настилания иглы убирают.

Заслуживает внимания настилочный стол с выдвижными иглами фирмы Bullmer (рис. 4.10). В крышке стола 1 имеются параллельные Ряды отверстий. Под ними подвижно крепятся балки 2 с рядами игл 3.

128

128

|

|

Рис. 4.10. Игольчатый настилочный стол фирмы Bullmer

Рис. 4.11. Схема настилочного стола с люлечным элеватором

После поворота балки иглы входят в отверстия стола. Принцип работы состоит в следующем.

При настилании полотна задний его конец позиционируют на столе, поворачивают ручку 4 под крышкой, в результате чего первый ряд игл выдвигается, закрепляя полотно. Затем, двигаясь к началу настила, материал расправляют и последовательно выдвигают все ряды игл. После настилания следующего полотна с совмещением рисунка иглы выдвигают ряд за рядом выше. Таким образом обеспечивается совмещение рисунка в слоях настила.

Игольчатые столы дают идеальную возможность для правильного позиционирования каждого настилаемого полотна относительно предыдущего. Они позволяют экономить материал за счет устранения припусков на подгонку деталей и сократить время изготовления кроя благодаря исключению операции подгонки деталей по рисунку.

Настилание материалов вручную - трудоемкий процесс: работницы поднимают рулоны, перемещают их на настилочные столы и обратно на пол или тележку. Для облегчения их труда могут быть использованы столы такой конструкции, которая позволяет разместить под их крышками временный склад кусков ткани, подготовленных для настилания. На рис. 4.11 показана схема стола, внутри которого расположен цепной люлечный транспортер, работающий от электропривода. Стол состоит из рабочей плоскости 5, каркаса /, натяжной 2 и приводной 7 станций, двух отрезных линеек (на рисунке не показаны), цепного транспортера б, на котором размещены люльки 4 для хранения и перемещения рулонов 3 материала в процессе настилания, автоматического устройства для вызова люлек к одной из режущих линеек, зажимной линейки второго конца настила и валиков, облегчающих размотку ткани (на рисунке не показаны).

В каждую люльку укладывают по одному рулону. Количество люлек, загруженных тканью, может быть различным. Загрузку их производят вручную. Настилание ткани, если длина не превышает 5 м, может производиться с обеих сторон поочередно. Во время работы настилыциц на противоположной половине стола можно производить обмеловку или раскрой настила, что в значительной степени позволяет экономить производственные площади. Однако ручная загрузка люлек рулонами ткани утяжеляет процесс, увеличивает время настилания, снижает коэффициент использования стола.

С целью обеспечения механизации настилания материалов и рационального использования производственной площади в практику работы раскройных цехов вошли многоплоскостные настилочные столы (от двух до семи плоскостей). Рассмотрим расположение плоскостей на некоторых из них.

Двухплоскостной настилочно-раскройный стол состоит из двух расположенных рядом (торцевыми сторонами вместе) крышек-плоскостей, которые могут перемещаться с помощью механического привода. Схема перемещения плоскостей показана на рис. 4.12, а. Когда настилание закончено, после включения механизма стола первая плоскость с готовым настилом опускается на 300 мм и передвигается на место второй плоскости. Вторая плоскость за это время передвигается вверх и перемещается на место первой.

Пятиплоскостной стол занимает площадь двух раскройных столов. На площади каждого стола на определенном расстоянии друг от друга по высоте могут располагаться горизонтально три плоскости стола (рис. 4.12, б). Всего в двух рядах пять рабочих плоскостей. Одно место остается свободным, что дает возможность последовательно перемещать плоскости из одного ряда в другой.

Семиплоскостной настилочный стол занимает площадь, равную площади трех раскройных столов (рис. 4.12, в).

Настилание на многоплоскостных столах производят вручную или с помощью настилочной машины. Способ выполнения настилов вручную - последовательный, параллельный или последовательно-параллельный.

Применение многоплоскостных настилочных столов имеет следующие преимущества:

■ более рациональное использова

ние площади раскройного цеха за

счет поэтажного размещения на

стилочных плоскостей;

■ создание прямого производствен

ного потока подачи, настилания

и раскроя материалов;

130

130

■  повышение коэффициента использования оборудования для насти

повышение коэффициента использования оборудования для насти

лания и раскроя материалов;

■ повышение культуры производства, создание постоянного рабочего

места для настилыциц и резчиков настилов, в результате чего лик

видируются переносы оборудования и инструментов на другие настилоч

ные столы.