| Общий допуск элементов поверхности, мм | Вид окончательной механической обработки | Ряд припусков отливки | ||||||||||||||||||||

| Общий припуск на сторону, мм (не более) | ||||||||||||||||||||||

| Свыше 0,80 до 0,90 | Черновая Получистовая Чистовая Тонкая | 0,7 1,0 1,2 1,4 | 0,8 1,2 1,3 1,4 | 0,9 1,3 1,4 1,6 | 1,0 1,4 1,5 1,6 | 1,1 1,5 1,6 1,8 | 1,2 1,6 1,7 1,9 | 1,4 1,8 1,9 2,1 | 1,6 2,1 2,2 2,4 | 1,8 2,3 2,4 2,5 | ||||||||||||

| Свыше 0,90 до 1,00 | Черновая Получистовая Чистовая Тонкая | 0,8 1,2 1,3 1,5 | 0,9 1,3 1,4 1,6 | 1,0 1,4 1,5 1,7 | 1,1 1,5 1,6 1,8 | 1,2 1,6 1,7 1,9 | 1,3 1,7 1,8 2,0 | 1,5 1,9 2,0 2,2 | 1,7 2,1 2,3 2,6 | 1,9 2,4 2,5 2,7 | ||||||||||||

| Свыше 1,00 до 1,10 | Черновая Получистовая Чистовая Тонкая | 0,8 1,1 1,4 1,6 | 0,9 1,3 1,4 1,7 | 1,1 1,4 1,6 1,8 | 1,2 1,4 1,6 1,9 | 1,3 1,6 1,8 2,0 | 1,4 1,6 1,9 2,1 | 1,6 1,9 2,1 2,3 | 1,8 2,2 2,4 2,5 | 2,0 2,4 2,6 2,7 | ||||||||||||

| Свыше 1,10 до 1,20 | Черновая Получистовая Чистовая Тонкая | 0,9 1,3 1,5 1,7 | 1,0 1,4 1,6 1,8 | 1,1 1,5 1,7 1,9 | 1,2 1,6 1,8 2,0 | 1,3 1,7 1,9 2,1 | 1,4 1,8 2,0 2,1 | 1,6 2,0 2,2 2,4 | 1,8 2,3 2,5 2,7 | 2,0 2,5 2,7 2,8 | ||||||||||||

| Свыше 1,20 до 1,40 | Черновая Получистовая Чистовая Тонкая | 1,1 1,5 1,8 1,9 | 1,2 1,6 1,9 2,0 | 1,3 1,7 1,9 2,1 | 1,4 1,8 2,1 2,2 | 1,5 1,9 2,2 2,3 | 1,6 2,0 2,3 2,4 | 1,8 2,2 2,5 2,6 | 2,0 2,5 2,8 2,9 | 2,1 2,7 3,0 3,2 | ||||||||||||

| Свыше 1,40 до 1,60 | Черновая Получистовая Чистовая Тонкая | 1,2 1,7 1,9 2,2 | 1,3 1,8 2,1 2,3 | 1,4 1,9 2,2 2,4 | 1,5 2,0 2,3 2,5 | 1,6 2,1 2,4 2,6 | 1,7 2,2 2,5 2,7 | 1,9 2,4 2,6 2,9 | 2,1 2,7 3,0 3,1 | 2,3 2,9 3,1 3,4 | ||||||||||||

| Продолжение табл.4.10 | ||||||||||||||||||||||

| Свыше 1,60 до 1,80 | Черновая Получистовая Чистовая Тонкая | 1,2 1,8 2,1 2,3 | 1,3 1,9 2,2 2,4 | 1,4 2,0 2,3 2,5 | 1,5 2,1 2,4 2,6 | 1,6 2,2 2,5 2,7 | 1,7 2,3 2,6 2,8 | 1,9 2,5 2,8 3,0 | 2,1 2,8 3,1 3,4 | 2,3 3,0 3,3 3,6 | ||||||||||||

| Свыше 1,80 до 2,00 | Черновая Получистовая Чистовая Тонкая | 1,3 1,9 2,3 2,6 | 1,4 2,1 2,4 2,7 | 1,5 2,2 2,5 2,8 | 1,6 2,3 2,6 2,9 | 1,7 2,4 2,7 3,0 | 1,8 2,5 2,8 3,1 | 2,0 2,6 3,0 3,3 | 2,2 3,0 3,4 3,6 | 2,4 3,4 3,6 3,8 | ||||||||||||

| Свыше 2,00 до 2,20 | Черновая Получистовая Чистовая Тонкая | 1,5 2,1 2,5 2,9 | 1,6 2,3 2,6 3,0 | 1,7 2,4 2,7 3,1 | 1,8 2,4 2,8 3,1 | 1,9 2,5 2,9 3,3 | 2,0 2,7 3,0 3,4 | 2,2 2,8 3,0 3,6 | 2,4 3,2 3,6 3,9 | 2,6 3,4 3,8 4,1 | ||||||||||||

| Свыше 2,20 до 2,40 | Черновая Получистовая Чистовая Тонкая | 1,6 2,4 2,7 3,1 | 1,7 2,5 2,8 3,1 | 1,8 2,6 2,9 3,3 | 1,9 2,6 3,1 3,4 | 2,0 2,8 3,2 3,4 | 2,1 2,9 3,3 3,6 | 2,3 3,1 3,5 3,8 | 2,5 3,4 3,8 4,1 | 2,7 3,6 3,9 4,3 | ||||||||||||

| Свыше 2,40 до 2,80 | Черновая Получистовая Чистовая Тонкая | 1,8 2,6 3,0 3,5 | 1,9 2,7 3,2 3,6 | 1,9 2,8 3,3 3,7 | 2,1 2,9 3,4 3,8 | 2,2 3,0 3,5 3,8 | 2,3 3,1 3,6 3,9 | 2,6 3,6 4,0 4,4 | 2,9 3,8 4,3 4,6 | 2,5 3,3 3,8 4,1 | ||||||||||||

| Свыше 2,80 до 3,20 | Черновая Получистовая Чистовая Тонкая | 1,9 3,0 3,4 3,8 | 2,1 3,1 3,6 3,9 | 2,2 3,1 3,6 4,0 | 2,3 3,3 3,8 4,1 | 2,4 3,4 3,9 4,3 | 2,5 3,4 4,0 4,3 | 2,6 3,6 4,1 4,5 | 2,9 4,0 4,5 4,8 | 3,1 4,1 4,6 5,0 | ||||||||||||

| Продолжение табл. 4.10 | ||||||||||||||||||||||

Свыше 3,20

до 3,60 до 3,60

| Черновая Получистовая Чистовая Тонкая | 2,2 3,3 3,9 4,3 | 2,3 3,4 4,0 4,4 | 2,4 3,4 4,1 4,4 | 2,5 3,6 4,3 4,5 | 2,6 3,6 4,3 4,6 | 2,7 3,8 4,4 4,8 | 2,9 4,0 4,6 4,9 | 3,1 4,3 4,9 5,3 | 3,3 4,5 5,2 5,5 | ||||||||||||

| Свыше 3,60 до 4,00 | Черновая Получистовая Чистовая Тонкая | 2,4 3,6 4,3 4,8 | 2,5 3,8 4,4 4,9 | 2,6 3,9 4,4 5,0 | 2,7 4,0 4,5 5,2 | 2,8 4,1 4,6 5,2 | 2,9 4,3 4,9 5,3 | 3,2 4,4 4,9 5,4 | 3,4 4,8 5,3 5,8 | 3,6 4,9 5,5 6,0 | ||||||||||||

| Свыше 4,00 до 4,40 | Черновая Получистовая Чистовая Тонкая | 2,5 3,8 4,5 4,9 | 2,6 3,9 4,6 5,0 | 2,7 4,0 4,8 5,2 | 2,8 4,1 4,8 5,3 | 2,9 4,3 4,9 5,3 | 3,0 4,3 5,0 5,5 | 3,3 4,5 5,1 5,6 | 3,5 4,8 5,4 6,0 | 3,7 5,0 5,8 6,2 | ||||||||||||

| Свыше 4,40 до 5,00 | Черновая Получистовая Чистовая Тонкая | 2,9 4,3 5,0 5,6 | 3,0 4,4 5,1 5,8 | 3,1 4,4 5,3 5,8 | 3,1 4,5 5,3 6,0 | 3,3 4,6 5,4 6,0 | 3,4 4,8 5,5 6,2 | 3,6 4,9 5,8 6,3 | 3,8 5,3 6,0 6,7 | 4,0 5,5 6,3 6,9 | ||||||||||||

| Свыше 5,00 до 5,60 | Черновая Получистовая Чистовая Тонкая | - - - - | 3,3 4,9 5,8 6,3 | 3,4 5,0 5,8 6,5 | 3,4 5,1 6,0 6,5 | 3,6 5,2 6,0 6,7 | 3,6 5,3 6,2 6,7 | 3,9 5,4 6,3 6,9 | 4,1 5,8 6,7 7,3 | 4,3 6,0 6,9 7,5 | ||||||||||||

| Свыше 5,60 до 6,40 | Черновая Получистовая Чистовая Тонкая | - - - - | 3,8 5,1 6,1 6,9 | 3,9 5,3 6,3 7,1 | 4,0 5,3 6,3 7,1 | 4,1 5,4 6,5 7,3 | 4,3 5,6 6,5 7,3 | 4,4 5,8 6,7 7,5 | 4,6 6,0 7,1 7,8 | 4,8 6,3 7,3 8,0 | ||||||||||||

| Окончание табл.4.10 | |||||||||||

| Свыше 6,40 до 7,00 | Черновая Получистовая Чистовая Тонкая | - - - - | - - - - | 4,3 5,8 6,9 7,8 | 4,3 6,0 7,1 7,8 | 4,4 6,0 7,1 7,8 | 4,5 6,2 7,3 8,0 | 4,8 6,3 7,5 8,3 | 4,9 6,7 7,8 8,5 | 5,2 6,9 8,0 8,8 | |

| Свыше 8,00 до 9,00 | Черновая Получистовая Чистовая Тонкая | - - - - | - - - - | - - - - | 5,3 7,3 9,0 9,8 | 5,4 7,5 9,0 9,8 | 5,6 7,5 9,3 9,8 | 5,8 7,8 9,3 10,0 | 6,0 8,0 9,8 10,5 | 6,1 8,3 9,8 10,5 | |

| Свыше 9,00 до 10,00 | Черновая Получистовая Чистовая Тонкая | - - - - | - - - - | - - - - | 6,0 8,3 9,8 11,0 | 6,0 8,3 9,8 11,0 | 6,2 8,5 9,8 11,0 | 6,3 8,5 10,0 11,5 | 6,5 9,0 10,5 11,5 | 6,7 9,0 10,5 12,0 | |

| Свыше 10,00 до 11,00 | Черновая Получистовая Чистовая Тонкая | - - - - | - - - - | - - - - | - - - - | 6,5 8,5 10,0 11,0 | 6,5 8,8 10,0 11,5 | 6,7 8,8 10,5 11,5 | 6,9 9,3 10,5 12,0 | 7,1 9,3 11,0 12,0 | |

| Свыше 11,00 до 12,00 | Черновая Получистовая Чистовая Тонкая | - - - - | - - - - | - - - - | - - - - | 7,1 9,3 11,0 12,5 | 7,3 9,5 11,0 12,5 | 7,5 9,5 11,5 13,0 | 7,5 9,8 11,5 13,0 | 7,8 10,0 12,0 13,5 | |

Таблица 4.11

Соотношение между требуемой точностью обработанной

поверхности детали и исходной точностью поверхности отливки

(ГОСТ 26645-85)

| Допуск размера отливки | Соотношение между допус-ками размера детали и от-ливки от базы обработки до обрабатываемой поверхности | Вид окончательной механической обработки |

| До 0,5 | Свыше 0,40 0,15 … 0,40 0,10 … 0,15 - 0,10 | Черновая Получистовая Чистовая Тонкая |

| 0,5 … 1,0 | Свыше 0,30 0,10 … 0,30 0,05 … 0,10 - 0,05 | Черновая Получистовая Чистовая Тонкая |

| 1,0 … 2,0 | Свыше 0,20 0,10 … 0,20 0,05 … 0,10 - 0,05 | Черновая Получистовая Чистовая Тонкая |

| 2,0 -…5,0 | Свыше 0,15 0,15…0,40 0,10…0,15 -0,10 | Черновая Получистовая Чистовая Тонкая |

| Свыше 5,0 | Свыше 0,10 0,05 … 0,10 0,02 …0,05 - 0,02 | Черновая Получистовая Чистовая Тонкая |

По табл. можно предварительно определить количество и виды переходов обработки поверхности, зная допуски размера данного элемента для отливки и детали. Например: допуск размера отливки рассматриваемой поверхности Тотл.= 1,2 мм, допуск детали по ее чертежу Тд = 0,084 мм, их отношение составляет 0,07. Следовательно для обработки этой поверхности необходимо использовать черновую, получистовую и чистовую обработку.

Для более грубых рядов припусков величину общего припуска можно найти в (5, табл. 2.10)

Таблица 4.12

Соотношение погрешностей формы и расположения поверхностей

детали и отливки

| Допуск размера отливки | Соотношение между допусками формы и расположения обработанной поверхности детали и обрабатываемой поверхностью отливки | Вид окончательной механической обработки |

| До 0,5 | Свыше 0,40 0,15 - 0,40 0,10 - 0,15 - 0,10 | Черновая Получистовая Чистовая Тонкая |

| 0,5 - 1,0 | Свыше 0,30 0,10 - 0,30 0,05 - 0,10 - 0,05 | Черновая Получистовая Чистовая Тонкая |

| 1,0 - 2,0 | Свыше 0,20 0,10 - 0,20 0,05 - 0,10 - 0,05 | Черновая Получистовая Чистовая Тонкая |

| 2,0 - 5,0 | Свыше 0,15 0,15-0,40 0,10-0,15 -0,10 | Черновая Получистовая Чистовая Тонкая |

| Свыше 5,0 | Свыше 0,10 0,05 - 0,10 0,02 - 0,05 - 0,02 | Черновая Получистовая Чистовая Тонкая |

| Примечания: 1. При неуказанных допусках формы и расположения обрабатываемой поверхности отливки их суммарное значение принимают равным 25% допуска размера от базы до обрабатываемой поверхности отливки. 2. При неуказанных допусках формы и расположения обработанной поверхности детали их суммарное значение принимают равным 50% допуска размера от базы до обработанной поверхности детали. |

Выбор метода изготовления кованых и штампованных

Заготовок

Кованые заготовки изготовляют свободной ковкой на молотах и прессах с применением универсальных инструментов или ковкой с применением подкладных штампов и подкладных колец.

Свободная ковка с применением универсальных инструментов применяется в единичном и мелкосерийном производствах, а ковка с применением подкладных штампов и подкладных колец – в среднесерийном производстве.

Применение подкладных штампов и подкладных колец позволяет приблизить форму поковки к форме готовой детали и сократить расход материала на 15…20% по сравнению с ковкой с применением универсальных инструментов.

Ковка позволяет получать крупные заготовки из углеродистой и легированной стали путём последовательного деформирования отдельных участков заготовки и улучшить физико-механические свойства материала заготовки.

Штампованные заготовки изготовляют следующими методами:

1) горячей объёмной штамповкой в открытых штампах,

2) горячей объёмной штамповкой в закрытых штампах,

3) горячей штамповкой на горизонтально-ковочных машинах,

4) холодной объёмной штамповкой,

5) холодной листовой штамповкой,

6) штамповкой с последующей чеканкой.

Горячая объёмная штамповка в открытых штампах применяется в среднесерийном, крупносерийном и массовом производствах для изготовления заготовок, форма которых позволяет извлекать заготовку из полости штампа (с уклонами в одну сторону). Исходными заготовками в этом случае служат катаные и кованые заготовки. При использовании катаных исходных заготовок для штамповки применяют многоручьевые штампы, имеющие заготовительные ручьи для придания заготовке переходных форм, и окончательный ручей. При использовании кованых исходных заготовок для штамповки применяют штамп, имеющий только окончательный ручей, а исходную заготовку предварительно изготовляют ковкой на другом оборудовании.

Горячая объёмная штамповка обычно производится на молотах и прессах. При штамповке в открытых штампах значительная часть энергии расходуется на деформирование облоя (заусенца).

Масса заготовок, получаемых горячей объёмной штамповкой в открытых штампах, обычно составляет от 0,5 до 30 кг. Точность размеров таких заготовок – до 0,4 мм, а высота неровностей поверхности по 10 точкам Rz  160 мкм.

160 мкм.

Недостатком горячей объёмной штамповки в открытых штампах является наличие облоя и больших штамповочных углов.

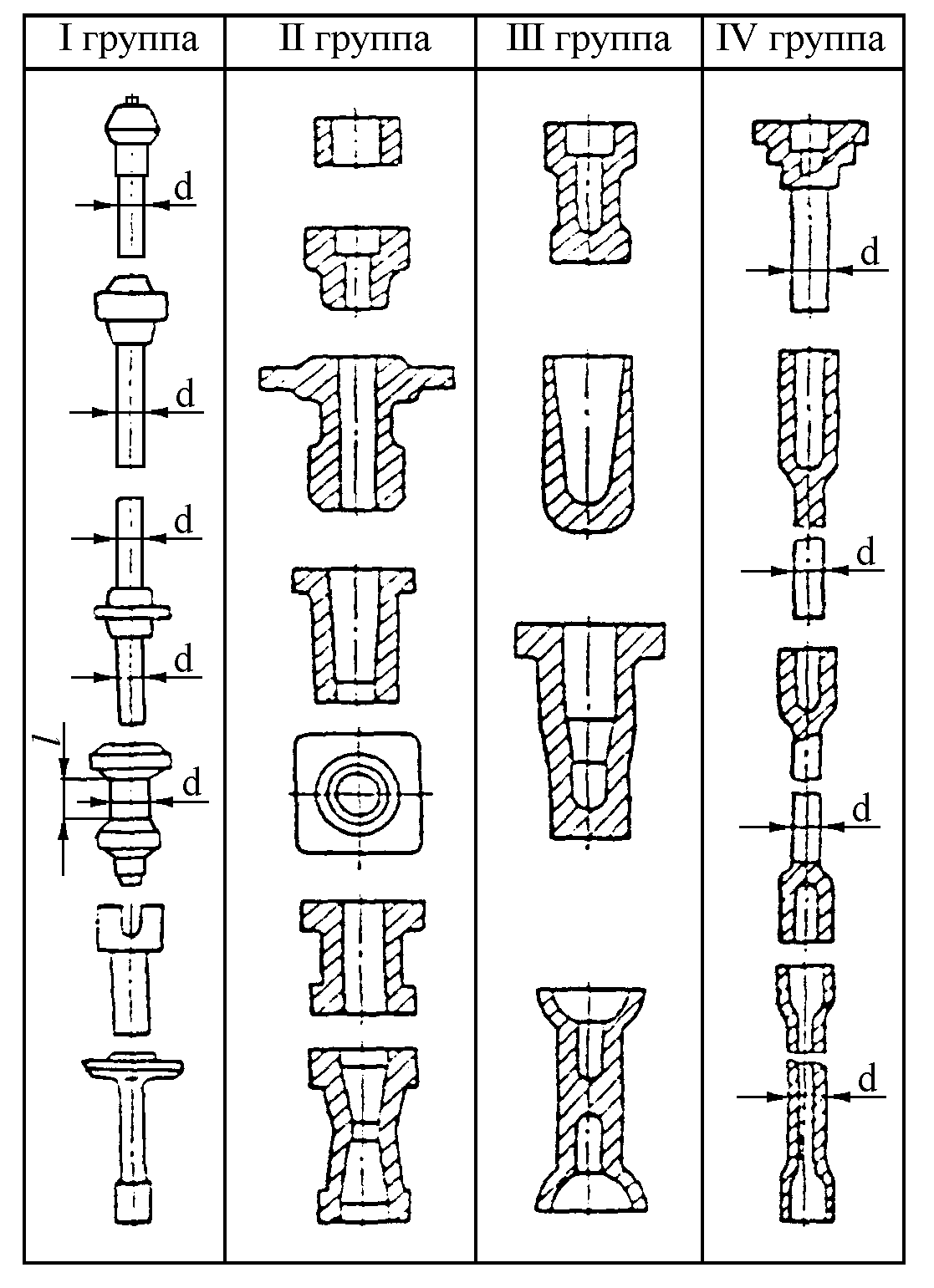

Рис. 4.1. Виды поковок, штампуемых на горизонтально-ковочных

машинах:

I группа - поковки типа стержня с утолщением;

II - поковки нестержневого типа со сквозным отверстием, у которых все размеры не равны диаметру заготовки (прутка);

III - поковки, аналогичные поковкам II группы, но с глухими прошитыми отверстиями;

IV - поковки типа стержня, у которых на концах имеются утолщения с прошитыми глухими или сквозными отверстиями

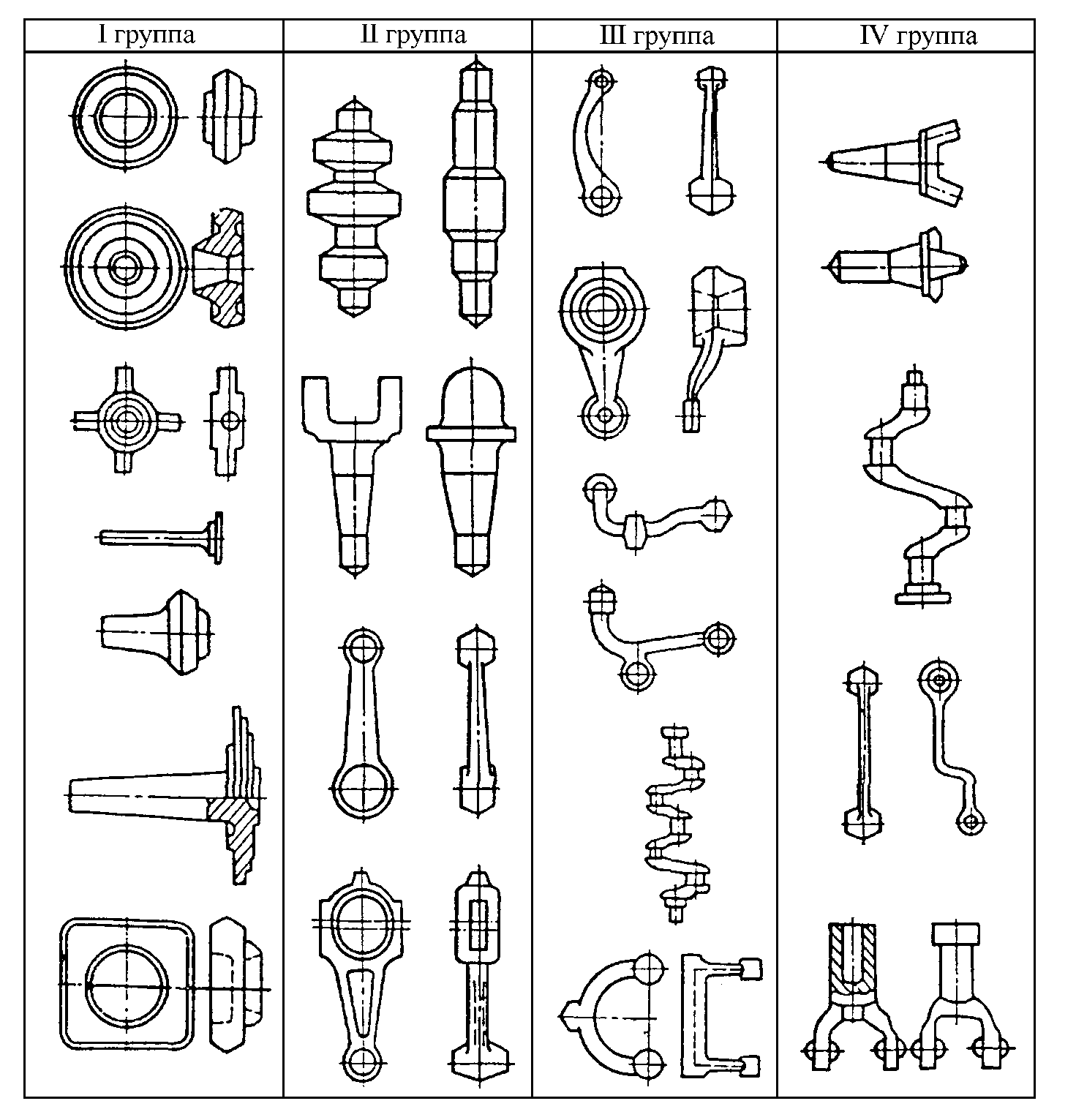

Рис. 4.2. Виды поковок, штампуемых на молотах и горячештамповочных прессах:

I группа - плоские поковки (штампуемые в торец); II - поковки с удлиненной осью, штампуемые с разъемом по плоскости, проходящей через продольную ось детали; III - поковки с изогнутой осью, для изготовления которых требуется гибочный ручей; IV - поковки, изготовляемые методом комбинированной штамповки: на прессе и молоте, прессе и ГКМ, при других сочетаниях кузнечно-прессового оборудования

Горячая объёмная штамповка в закрытых штампах применяется в среднесерийном, крупносерийном и массовом производствах для изготовления заготовок, имеющих форму тел вращения или близкую к ним с уклонами в обе стороны. При этом методе штамповки исходная заготовка должна иметь тот же объём, что и штампованная заготовка, но с учётом отхода на угар при нагреве.

В этом случае штамп состоит из верхней и нижней половин. Поверхность разъёма половин штампа может быть плоской или криволинейной.

При штамповке в закрытых штампах энергия молота или усилие пресса почти полностью идут на деформирование заготовки.

Штампованные заготовки, полученные в закрытых штампах, имеют более высокое качество микроструктуры, чем у заготовок, полученных в открытых штампах, но закрытые штампы сложнее и дороже открытых штампов, а также имеют более низкую стойкость по сравнению с открытыми штампами.

Горячая штамповка на горизонтально-ковочных машинах (ГКМ) обычно применяется для изготовления заготовок простой формы типа стержней, втулок, колец и т. п. массой от 0,1 до 100 кг, изготовляемых из углеродистой и легированной стали, цветных металлов и сплавов, в среднесерийном, крупносерийном и массовом производствах.

Холодная объёмная штамповка (высадка) применяется для изготовления заготовок, имеющих форму тел вращения в виде стержней с утолщением на одном конце (заготовки болтов, винтов, заклёпки и т.п.), из углеродистой и легированной стали, цветных металлов и сплавов в среднесерийном, крупносерийном и массовом производствах.

Этот метод штамповки очень энергоёмок.

Холодная листовая штамповка применяется для изготовления из листа или полосы заготовок деталей типа кожухов, крышек, щитков, колпаков, дисков, колец и т.п. из углеродистых, нержавеющих, жаропрочных и высокопрочных сталей, алюминиевых, магниевых и титановых сплавов, неметаллических материалов (пластмассы, картона, фибры, резины и др.).

Чеканка применяется в качестве отделочной операции после штамповки. Чеканка может быть плоской и объёмной. Её часто называют калибровкой. Точность размеров заготовки после чеканки – до 0,05 мм, высота неровностей поверхности по 10 точкам Rz  5 мкм.

5 мкм.

При выборе заготовок, получаемых обработкой давлением, следует иметь в виду, что наиболее производительными методами являются холодная высадка на автоматах и поперечно-винтовая прокатка. Штамповка на кривошипных прессах в 2…3 раза производительнее штамповки на молотах,припуски и допуски уменьшаются на 20-35 %, расход металла на поковки – на 10…15 %.

4.2.4.4. Выбор вида проката

Прокат разделяется на сортовой и фасонный.

Сортовым называют прокат, у которого касательная к любой точке контура поперечного сечения данное сечение не пересекает. К сортовому прокату относятся круглый, квадратный, шестигранный, листовой, полосовой прокат.

Фасонным называют прокат, у которого касательная хотя бы к одной точке контура поперечного сечения данное сечение пересекает. К фасонному прокату относятся горячекатаные двутавровые балки, швеллеры, уголки (равнополочный и неравнополочный) и профили специального назначения.

Сортовой прокат по методам изготовления делится на горячекатаный, калиброванный (холоднотянутый) и со специальной отделкой поверхности.

Горячекатаный сортовой прокат имеет грубую точность размеров поперечного сечения и низкое качество поверхности.

Калиброванный сортовой прокат имеет высокую точность размеров поперечного сечения (до 9 квалитета точности) и повышенное качество поверхности (у него отсутствует прокатная окалина).

Сортовой прокат со специальной отделкой поверхности (серебрянка) производится только круглого сечения. Специальная отделка поверхности проката достигается удалением поверхностного слоя металла обтачиванием или шлифованием.

Калиброванный прокат применяется обычно для изготовления деталей на высокопроизводительных токарных станках – автоматах, а также для изготовления штучных заготовок холодной штамповкой. Высокая точность и качество поверхности калиброванного проката позволяют значительно сократить расход металла при его дальнейшей обработке. Отсутствие прокатной окалины на поверхности калиброванного проката увеличивает срок службы режущего инструмента.

Калиброванный прокат со специальной отделкой поверхности применяется для изготовления длинных цилиндрических деталей типа штоков, скалок, штифтов и т.п. деталей, у которых диаметр и качество наружной поверхности большой длины совпадают с диаметром и качеством поверхности проката.

Для выбора метода получения заготовки сравниваются два варианта по себестоимости получения заготовки. Методика определения себестоимости заготовок приведена далее. Если сопоставляемые варианты оказываются равноценными, то предпочтение отдаётся варианту заготовки с более высоким коэффициентом использования материала.

Характеристики заготовок, полученных различными методами, приведены в табл. П.

В данном разделе пояснительной записки приводится эскиз заготовки с указанием её габаритных размеров.