При выборе вида и метода получения заготовки для проектируемого технологического процесса при условии неизменности процесса механической обработки изготовления детали, а следовательно и его себестоимости, экономическое обоснование можно давать только по себестоимости заготовок. Если же сопоставляемые варианты оказываются равноценными, предпочтение следует отдавать варианту заготовки с более высоким коэффициентом использования материала.

Стоимость заготовок, получаемых литьём или штамповкой можно определить по формуле

Sзаг = (Ci∙ Q ∙КТ ∙КС∙ КВ ∙ КМ ∙ КП) – (Q – q) SОТХ / 1000, (4.9)

где Ci -,базовая стоимость 1 тонны заготовок, руб; Кт; Кс; Кв; Км; Кп - коэффициенты, зависящие соответственно от класса точности, группы сложности, массы, марки материала и объёма производства заготовок;

Q - масса заготовки, кг; q - масса детали, кг;

S0TX -стоимость 1 тонны отходов, руб.

Массу заготовки в курсовом проекте можно приближенно определить с учетом среднего значения коэффициента использования материала Ким для рассматриваемых вариантов получения заготовки.

Если деталь изготавливается из проката, то стоимость заготовки определяется по ее массе и массе отходов, сдаваемых в металлолом:

Sзаг = Q∙Ci - (Q –q) Sотх / 1000, (4.10)

где Q – масса заготовки, кг; Ci – стоимость 1 кг материала заготовки; q – масса детали, кг; S - стоимость1 т отходов, руб.

Данные, необходимые для определения себестоимости заготовок в серийном производстве приведены в табл. 4.13…4.20.

Таблица 4.13

Значения коэффициента К с

| Материал отливки | Значение К с для группы сложности | ||||

| Чугун, сталь | 0,70 | 0,83 | 1,00 | 1,20 | 1,45 |

| Алюминиевые сплавы | 0,82 | 0,89 | 1,00 | 1,10 | 1,22 |

| Магниевые сплавы | 0,82 | 0,90 | 1,00 | 1,11 | 1,25 |

| Медные сплавы | 0,97 | 0,98 | 1,00 | 1,02 | 1,04 |

Таблица 4.14

Базовая стоимость отливок, S отл, рублей за тонну

| Метод литья | Материал | ||

| Серый чугун СЧ15 | Ковкий чугун | Низколегиро- ванная сталь | |

| В песчаную форму: -ручная формовка -машинная формовка | |||

| В оболочковую форму | |||

| В кокиль | |||

| Центробежное | |||

| По выплавляемым моде- лям при массе отливки, кг до 0,150 св. 0,150 |

Таблица 4.15

Значения коэффициента К т

| Класс точности по ГОСТ 26645-85 (для отливок из черных сплавов) | 1…4 | 5…8 | 9…12 | 13…16 |

| К т | 1,06 | 1,03 | 1,0 | 0,94 |

Группа сложности отливок

К первой группе относятся отливки простой геометрической формы: плоские, круглые или полусферические; наружные поверхности гладкие или плоские с наличием невысоких ребер, бобышек, выступов и углублений. Внутренние полости неглубокие; выполняются обычно простым стержнем. К этой группе можно отнести: крышки, вилки, рычаги, диски, кронштейны простой формы.

Вторая группа – отливки в виде сочетания простых геометрических тел, плоские, круглые или полусферические, открытой коробчатой формы. Наружные поверхности плоские и криволинейные с ребрами, буртиками, бобышками. Внутренние полости большой протяженности или высокие получаются с помощью нескольких стержней. К этой группе относятся крышки фигурные, стойки простой конфигурации, шатуны, шкивы, простые корпуса и т.п.

Третья группа – отливки открытой коробчатой, сферической, цилиндрической и другой формы. Наружные поверхности – плоские и криволинейные с нависающими частями, ребрами, бобышками, фланцами с отверстиями и углублениями сравнительно сложной конфигурации. (Двухвенцовые звездочки и зубчатые колеса, рычаги и кронштейны сложной конфигурации, корпуса редукторов и коробок передач и т.п.)

К четвертой группе относятся отливки закрытой и частично открытой коробчатой и цилиндрической формы. Наружные поверхности – криволинейные и плоские с примыкающими кронштейнами, фланцами, патрубками и другими конструктивными элементами различной конфигурации. Внутренние части имеют сложную конфигурацию со значительными выступами и углублениями. В эту группу входят столы, корпуса, колонки металлорежущих станков, статоры турбин и т.д.

К пятой группе относятся отливки закрытой коробчатой формы. Наружные поверхности – криволинейные, сложной конфигурации, с примыкающими и пересекающимися кронштейнами, фланцами, патрубками и другими конструктивными элементами, Внутренние полости имеют сложную конфигурацию с криволинейными поверхностями, пересекающимися под различными углами, с выемками и выступами (станины молотов и станков, блоки цилиндров двигателей и т.д.).

Таблица 4.16

Значение коэффициента К в

| Масса отливки, кг | Значение К в при материале отливки | ||||

| чугун | сталь | алюминие- вые сплавы | магние- вые сплавы | Медные сплавы | |

| 0,5…1,0 | 1,10 | 1,07 | 1,05 | 1,07 | 1,01 |

| 1,0…3,0 | 1,00 | 1,00 | 1,00 | 1,00 | 1,00 |

| 3,0…10,0 | 0,91 | 0,93 | 0,96 | 0,97 | 0,99 |

| 10,0…20,0 | 0,84 | 0,77 | 0,94 | 0,94 | 0,98 |

| 20,0…50,0 | 0,80 | 0,62 | 0,92 | 0,91 | 0,97 |

Таблица 4.17

Значение коэффициента К м

| Материал отливки | Значение К м |

| Чугун СЧ00, СЧ05, СЧ10 СЧ15 СЧ20, СЧ25 СЧ30, СЧ35 КЧ30-6, КЧ35-10 ВЧ45-0, ВЧ60-2 | 0,80 0,83 1,00 1,05 1,18 1,15 1,24 |

| Сталь углеродистая низколегированная высоколегированная | 0,97 1,00 1,20 |

Таблица 4.18

Значение коэффициента К п

| Материал отливки | Значение К п при группе серийности | ||||

| Чугун | 0,52 | 0,76 | 1,00 | 1,20 | 1,44 |

| Сталь | 0,50 | 0,77 | 1,00 | 1,20 | 1,48 |

| Алюминиевые сплавы | 0,77 | 0,90 | 1,00 | 1,11 | 1,22 |

| Магниевые сплавы | 0,82 | 0,92 | 1,00 | 1,10 | 1,17 |

| Медные сплавы | 0,91 | 0,96 | 1,00 | 1,05 | 1,08 |

Таблица 4.19

Группа серийности отливок

| Масса, кг | Объем производства (тыс. шт.) при группах серийности | ||||

| 0,2..0,5 | ≥ 600 | 150…600 | 30…150 | 2,0…30 | ≤ 2,0 |

| 0,5…1,0 | ≥ 500 | 100…500 | 20…100 | 1,5…20 | ≤ 1,5 |

| 1,0…3,0 | ≥ 350 | 75…350 | 12…75 | 1,0…12 | ≤ 1,0 |

| 3,0…10,0 | ≥ 200 | 30…200 | 6,0…30 | 0,5…6 | ≤ 0,5 |

| 10,0…20,0 | ≥ 100 | 15…100 | 3,0…15 | 0,3…3 | ≤ 0,3 |

| 20,0…50,0 | ≥ 60 | 10…60 | 2,5…10 | 0,2…2,5 | ≤ 0,2 |

Расчет себестоимости штампованных заготовок выполняется по той же формуле, что и для отливок. Необходимые данные для расчета приведены в табл. 4.20…4.30.

Таблица 4.20

Стоимость штампованных заготовок S шт, руб /тн

| Метод штамповки | Стоимость, руб/тн |

| На молотах или кривошипных прессах | |

| На горизонтально-ковочных машинах |

Таблица 4.21

Конструктивная характеристика поковок

| Конструктивная характеристика поковок | Обозначение и определение конструктивных характеристик | Примечание |

| 1. Класс точности | Т1 - 1-й класс Т2 - 2-й класс Т3 - 3-й класс Т4 - 4-й класс Т5 - 5-й класс | Определяется по табл. 4.24 |

| 2. Группа стали | М1 - сталь с массовой долей углерода до 0,35% включительно и суммарной массой легирующих элементов до 2,0% включительно М2 - сталь с массовой долей углерода свыше 0,35% до 0,65% включительно или суммарной массовой долей легирующих элементов свыше 2,0% до 5,0% включительно | При назначении группы стали определяющим является массовое содержание углерода и легирующих элементов (Si, Mn, Cr, Ni, Mo, W, V) |

| М3 - сталь с массовой долей углерода свыше 0,65% или суммарной массовой долей легирующих элементов свыше 5,0% | ||

| 3. Степень сложности | С1 - 1-я степень Ксп > 0,63 С2 - 2-я степень 0,32 < Ксп ≤ 0,63 С3 - 3-я степень 0,16< Ксп ≤ 0,32 С4 - 4-я степень Ксп < 0,16 | Устанавливается по величине коэффициента сложности поковки КС.П. |

| 4. Конфигурация поверхности разъема штампа | П - плоская ИС - симметрично изогнутая ИН - несимметрично изогнутая |

Таблица 4.22

Коэффициент КР для определения ориентировочной расчетной массы

поковки (ГОСТ 7505-89)

| Группа | Характеристика детали | Типовые представители | КР |

| 1. | Удлиненной формы | ||

| 1.1. | С прямой осью | Валы, оси, цапфы, шатуны | 1,3...1,6 |

| 1.2. | С изогнутой осью | Рычаги, кронштейны | 1,1...1,4 |

| 2. | Круглые и многогранные в плане | ||

| 2.1. | Круглые | Шестерни, ступицы, фланцы | 1,5...1,8 |

| 2.2. | Квадратные, прямоугольные, многогранные | Фланцы, ступицы, гайка | 1,3...1,7 |

| 2.3. | С отростками | Крестовины, вилки | 1,4...1,6 |

| 3. | Комбинированные (сочетающие элементы 1-й и 2-й конфигурации) | Кулачки поворотные, коленчатые валы | 1,3...1,8 |

| 4. | С большим объемом необрабатываемых поверхностей | Балки передних осей, рычаги переключения, крюки | 1,1...1,3 |

| 5. | С отверстиями, углублениями, поднутрениями, не оформляемыми в поковке при штамповке | Полые валы, фланцы, блоки шестерен | 1,8...2,2 |

Таблица 4.23

Допускаемое отклонение от концентричности rсп пробиваемого отверстия

| Наибольший размерпоковки, мм | Допускаемое отклонениеот концентричности rсп пробиваемого отверстия, мм для классов точности | ||||

| До 100 | 0,4 | 0,5 | 0,6 | 0,8 | 1,0 |

| 100…160 | 0,5 | 0,6 | 0,8 | 1,0 | 1,5 |

| 160…250 | 0,6 | 0,8 | 1,0 | 1,5 | 2,0 |

| 250…400 | 0,8 | 1,0 | 1,5 | 2,0 | 2,5 |

| 400…630 | 1,0 | 1,5 | 2,0 | 2,5 | 3,0 |

| 630…1000 | 1,5 | 2,0 | 2,5 | 3,0 | 4,0 |

Таблица 4.24

Выбор класса точности поковок (ГОСТ 7505-89)

| Основное технологическое оборудование, технологические процессы | Класс точности | ||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |

| Кривошипные горяче-штамповочные прессы: | |||||

| - открытая (облойная) штамповка | + | + | |||

| - закрытая штамповка | + | + | |||

| - выдавливание | + | + | |||

| Горизонтально - ковочные машины | + | + | |||

| Прессы винтовые, гидрав-лические | + | + | |||

| Горячештамповочные автоматы | + | + | |||

| Штамповочные молоты | + | + | |||

| Калибровка объемная (горячая и холодная) | + | + | |||

| Прецезионная штамповка | + | ||||

| Примечания: 1. Прецезионная штамповка - способ штамповки, обеспечивающий устанавливаемую точность и шероховатость одной или нескольких функциональных поверхностей поковки, которые подвергаются окончательной обработке. 2. При пламенном нагреве заготовок допускается снижение точности для классов Т2...Т4 на один класс. 3. При холодной или горячей плоскостной калибровке точность принимается на один класс выше. |

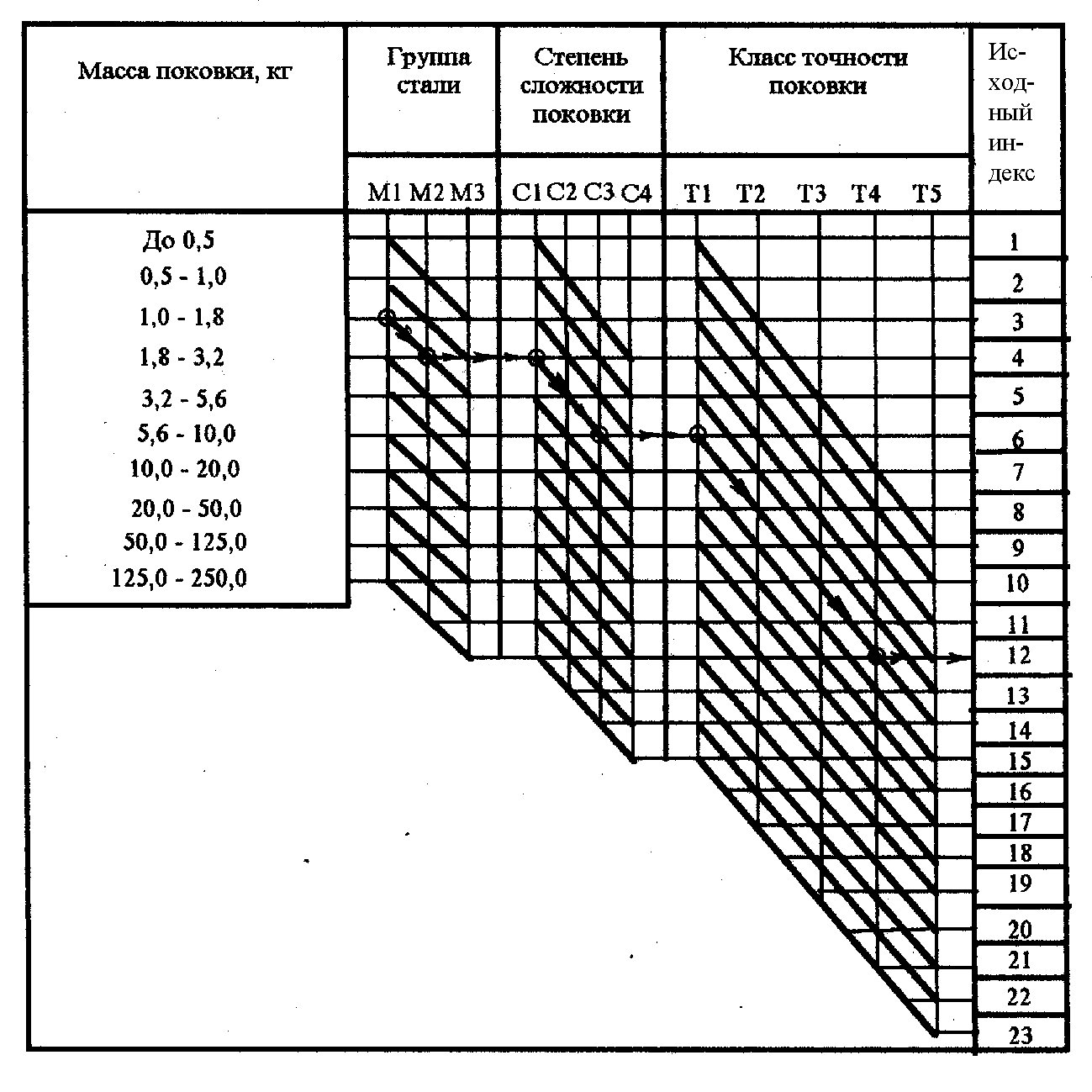

Допуски и допускаемые отклонения линейных размеров поковок определяются с учетом исходного индекса, который находится по табл. 4.25 (в соответствии с ГОСТ 7505 – 89) в зависимости от массы, группы стали, степени сложности и класса точности поковки.

Таблица 4.25

Определение исходного индекса

Пример. Масса поковки - 1,6 кг, Группа стали - М2,

Степень сложности – С3, Класс точности – Т4. Для определения исходного индекса находим строку, соответствующую массе 1,6 кг и по этой строке переходим в группу стали, далее по наклонной линии от группы М1 идем до нашей группы М2 и по найденной строке выходим на степени сложности и т.д. Из табл. 4.25 видно, что заданной поковке соответствует исходный индекс - 12.

Для определения группы стали, степени сложности и класса точности поковки см. табл. 4.21.

Таблица 4.26

Допуски и допускаемые отклонения линейных размеров поковок, мм

| Ис- | Наибольшая толщина поковки | ||||||||||||||||||||||||||

| ход- | до 40 | 40...63 | 63...100 | 100...160 | 160...250 | Свыше 250 | |||||||||||||||||||||

| ный | Длина, ширина, диаметр, глубина и высота поковки | ||||||||||||||||||||||||||

| инд. | до 40 | 40...100 | 100...160 | 160...250 | 250...400 | 400...630 | |||||||||||||||||||||

| 0,3 | +0,2 -0,1 | 0,4 | +0,3 -0,1 | 0,5 | +0,3 -0,2 | 0,6 | +0,4 -0,2 | 0,7 | +0,5 -0,2 | - | |||||||||||||||||

| 0,4 | +0,3 -0,1 | 0,5 | +0,3 -0,2 | 0,6 | +0,4 -0,2 | 0,7 | +0,5 -0,2 | 0,8 | +0,5 -0,3 | 0,9 | +0,6 -0,3 | ||||||||||||||||

| 0,5 | +0,3 -0,2 | 0,6 | +0,4 -0,2 | 0,7 | +0,5 -0,2 | 0,8 | +0,5 -0,3 | 0,9 | +0,6 -0,3 | 1,0 | +0,7 -0,3 | ||||||||||||||||

| 0,6 | +0,4 -0,2 | 0,7 | +0,5 -0,2 | 0,8 | +0,5 -0,3 | 0,9 | +0,6 -0,3 | 1,0 | +0,7 -0,3 | 1,2 | +0,8 -0,4 | ||||||||||||||||

| 0,7 | +0,5 -0,2 | 0,8 | +0,5 -0,3 | 0,9 | +0,6 -0,3 | 1,0 | +0,7 -0,3 | 1,2 | +0,8 -0,4 | 1,4 | +0,9 -0,5 | ||||||||||||||||

| 0,8 | +0,5 -0,3 | 0,9 | +0,6 -0,3 | 1,0 | +0,7 -0,3 | 1,2 | +0,8 -0,4 | 1,4 | +0,9 -0,5 | 1,6 | +1,1 -0,5 | ||||||||||||||||

| 0,9 | +0,6 -0,3 | 1,0 | +0,7 -0,3 | 1,2 | +0,8 -0,4 | 1,4 | +0,9 -0,5 | 1,6 | +1,1 -0,5 | 2,0 | +1,3 -0,7 | ||||||||||||||||

| 1,0 | +0,7 -0,3 | 1,2 | +0,8 -0,4 | 1,4 | +0,9 -0,5 | 1,6 | +1,1 -0,5 | 2,0 | +1,3 -0,7 | 2,2 | +1,4 -0,8 | ||||||||||||||||

| 1,2 | +0,8 -0,4 | 1,4 | +0,9 -0,5 | 1,6 | +1,1 -0,5 | 2,0 | +1,3 -0,7 | 2,2 | +1,4 -0,8 | 2,5 | +1,6 -0,9 | ||||||||||||||||

| 1,4 | +0,9 -0,5 | 1,6 | +1,1 -0,5 | 2,0 | +1,3 -0,7 | 2,2 | +1,4 -0,8 | 2,5 | +1,6 -0,9 | 2,8 | +1,8 -1,0 | ||||||||||||||||

| 1,6 | +1,1 -0,5 | 2,0 | +1,3 -0,7 | 2,2 | +1,4 -0,8 | 2,5 | +1,6 -0,9 | 2,8 | +1,8 -1,0 | 3,2 | +2,1 -1,1 | ||||||||||||||||

| Окончание табл. 4.26 | |||||||||||||||||||||||||||

| 2,0 | +1,3 -0,7 | 2,2 | +1,4 -0,8 | 2,5 | +1,6 -0,9 | 2,8 | +1,8 -1,0 | 3,2 | +2,1 -1,1 | 3,6 | +2,4 -1,2 | ||||||||||||||||

| 2,2 | +1,4 -0,8 | 2,5 | +1,6 -0,9 | 2,8 | +1,8 -1,0 | 3,2 | +2,1 -1,1 | 3,6 | +2,4 -1,2 | 4,0 | +2,7 -1,3 | ||||||||||||||||

| 2,5 | +1,6 -0,9 | 2,8 | +1,8 -1,0 | 3,2 | +2,1 -1,1 | 3,6 | +2,4 -1,2 | 4,0 | +2,7 -1,3 | 4,5 | +3,0 -1,5 | ||||||||||||||||

| 2,8 | +1,8 -1,0 | 3,2 | +2,1 -1,1 | 3,6 | +2,4 -1,2 | 4,0 | +2,7 -1,3 | 4,5 | +3,0 -1,5 | 5,0 | +3,3 -1,7 | ||||||||||||||||

| 3,2 | +2,1 -1,1 | 3,6 | +2,4 -1,2 | 4,0 | +2,7 -1,3 | 4,5 | +3,0 -1,5 | 5,0 | +3,3 -1,7 | 5,6 | +3,7 -1,9 | ||||||||||||||||

| 3,6 | +2,4 -1,2 | 4,0 | +2,7 -1,3 | 4,5 | +3,0 -1,5 | 5,0 | +3,3 -1,7 | 5,6 | +3,7 -1,9 | 6,3 | +4,2 -2,1 | ||||||||||||||||

| 4,0 | +2,7 -1,3 | 4,5 | +3,0 -1,5 | 5,0 | +3,3 -1,7 | 5,6 | +3,7 -1,9 | 6,3 | +4,2 -2,1 | 7,1 | +4,7 -2,4 | ||||||||||||||||

| 4,5 | +3,0 -1,5 | 5,0 | +3,3 -1,7 | 5,6 | +3,7 -1,9 | 6,3 | +4,2 -2,1 | 7,1 | +4,7 -2,4 | 8,0 | +5,3 -2,7 | ||||||||||||||||

| 5,0 | +3,3 -1,7 | 5,6 | +3,7 -1,9 | 6,3 | +4,2 -2,1 | 7,1 | +4,7 -2,4 | 8,0 | +5,3 -2,7 | 9,0 | +6,0 -3,0 | ||||||||||||||||

| 5,6 | +3,7 -1,9 | 6,3 | +4,2 -2,1 | 7,1 | +4,7 -2,4 | 8,0 | +5,3 -2,7 | 9,0 | +6,0 -3,0 | 10,0 | +6,0 -3,0 | ||||||||||||||||

| 6,3 | +4,2 -2,1 | 7,1 | +4,7 -2,4 | 8,0 | +5,3 -2,7 | 9,0 | +6,0 -3,0 | 10,0 | +6,0 -3,0 | 11,0 | +7,4 -3,3 | ||||||||||||||||

| 7,1 | +4,7 -2,4 | 8,0 | +5,3 -2,7 | 9,0 | +6,0 -3,0 | 10,0 | +6,0 -3,0 | 11,0 | +7,4 -3,3 | 12,0 | +8,0 -4,0 | ||||||||||||||||

Примечание. Допускаемые предельные отклонения для размеров внутренних поверхностей необходимо назначать с обратным знаком.

Таблица 4.27

Основные припуски на механическую обработку штампованных поковок (на сторону), мм (ГОСТ 7505-89)

| Исход-ный индекс | Толщина детали | |||||||||||||||||

| до 25 | 25...40 | 40...63 | 63...100 | 100...160 | 160...250 | |||||||||||||

| Длина, ширина, диаметр, глубина и высота детали | ||||||||||||||||||

| до 40 | 40...100 | 100...160 | 160...250 | 250...400 | 400...620 | |||||||||||||

| ... | ... | 1,25 | ... | ... | 1,25 | ... | ... | 1,25 | ... | ... | 1,25 | ... | ... | 1,25 | ... | ... | 1,25 | |

| 12,5 | 1,6 | 12,5 | 1,6 | 12,5 | 1,6 | 12,5 | 1,6 | 12,5 | 1,6 | 12,5 | 1,6 | |||||||

| 0,4 | 0,6 | 0,7 | 0,4 | 0,6 | 0,7 | 0,5 | 0,6 | 0,7 | 0,6 | 0,8 | 0,9 | 0,6 | 0,8 | 0,9 | - | - | - | |

| 0,4 | 0,6 | 0,7 | 0,5 | 0,6 | 0,7 | 0,6 | 0,8 | 0,9 | 0,6 | 0,8 | 0,9 | 0,7 | 0,9 | 1,0 | 0,8 | 1,0 | 1,1 | |

| 0,5 | 0,6 | 0,7 | 0,6 | 0,8 | 0,9 | 0,6 | 0,8 | 0,9 | 0,7 | 0,9 | 1,0 | 0,8 | 1,0 | 1,1 | 0,9 | 1,1 | 1,2 | |

| 0,6 | 0,8 | 0,9 | 0,6 | 0,8 | 0,9 | 0,7 | 0,9 | 1,0 | 0,8 | 1,0 | 1,1 | 0,9 | 1,1 | 1,2 | 1,0 | 1,3 | 1,4 | |

| 0,6 | 0,8 | 0,9 | 0,7 | 0,9 | 1,0 | 0,8 | 1,0 | 1,1 | 0,9 | 1,1 | 1,2 | 1,0 | 1,3 | 1,4 | 1,1 | 1,4 | 1,5 | |

| 0,7 | 0,9 | 1,0 | 0,8 | 1,0 | 1,1 | 0,9 | 1,1 | 1,2 | 1,0 | 1,3 | 1,4 | 1,1 | 1,4 | 1,5 | 1,2 | 1,5 | 1,6 | |

| 0,8 | 1,0 | 1,1 | 0,9 | 1,1 | 1,2 | 1,0 | 1,3 | 1,4 | 1,1 | 1,4 | 1,5 | 1,2 | 1,5 | 1,6 | 1,3 | 1,6 | 1,8 | |

| 0,9 | 1,1 | 1,2 | 1,0 | 1,3 | 1,4 | 1,1 | 1,4 | 1,5 | 1,2 | 1,5 | 1,6 | 1,3 | 1,6 | 1,8 | 1,4 | 1,7 | 1,9 | |

| 1,0 | 1,3 | 1,4 | 1,1 | 1,4 | 1,5 | 1,2 | 1,5 | 1,6 | 1,3 | 1,6 | 1,8 | 1,4 | 1,7 | 1,9 | 1,5 | 1,8 | 2,0 | |

| 1,1 | 1,4 | 1,5 | 1,2 | 1,5 | 1,6 | 1,3 | 1,6 | 1,8 | 1,4 | 1,7 | 1,9 | 1,5 | 1,8 | 2,0 | 1,7 | 2,0 | 2,2 | |

| 1,2 | 1,5 | 1,6 | 1,3 | 1,6 | 1,8 | 1,4 | 1,7 | 1,9 | 1,5 | 1,8 | 2,0 | 1,7 | 2,0 | 2,2 | 1,9 | 2,3 | 2,5 | |

| 1,3 | 1,6 | 1,8 | 1,4 | 1,7 | 1,9 | 1,7 | 1,8 | 2,0 | 1,7 | 2,0 | 2,2 | 1,9 | 2,3 | 2,5 | 2,0 | 2,5 | 2,7 | |

| 1,4 | 1,7 | 1,9 | 1,5 | 1,8 | 2,0 | 1,9 | 2,0 | 2,2 | 1,9 | 2,3 | 2,5 | 2,0 | 2,5 | 2,7 | 2,2 | 2,7 | 3,0 | |

| 1,5 | 1,8 | 2,0 | 1,7 | 2,0 | 2,2 | 2,0 | 2,3 | 2,5 | 2,0 | 2,5 | 2,7 | 2,2 | 2,7 | 3,0 | 2,4 | 3,0 | 3,3 | |

| 1,7 | 2,0 | 2,2 | 1,9 | 2,3 | 2,5 | 2,2 | 2,5 | 2,7 | 2,2 | 2,7 | 3,0 | 2,4 | 3,0 | 3,3 | 2,6 | 3,2 | 3,5 |

Окончание табл. 4.27

| Исход-ный индекс | Толщина детали | ||||||||||||||||||

| до 25 | 25...40 | 40...63 | 63...100 | 100...160 | 160...250 | ||||||||||||||

| Длина, ширина, диаметр, глубина и высота детали | |||||||||||||||||||

| до 40 | 40...100 | 100...160 | 160...250 | 250...400 | 400...620 | ||||||||||||||

| ... | ... | 1,25 | ... | ... | 1,25 | ... | ... | 1,25 | ... | ... | 1,25 | ... | ... | 1,25 | ... | ... | 1,25 | ||

| 12,5 | 1,6 | 12,5 | 1,6 | 12,5 | 1,6 | 12,5 | 1,6 | 12,5 | 1,6 | 12,5 | 1,6 | ||||||||

| 1,9 | 2,3 | 2,5 | 2,0 | 2,5 | 2,7 | 2,4 | 2,7 | 3,0 | 2,4 | 3,0 | 3,3 | 2,6 | 3,2 | 3,5 | 2,8 | 3,5 | 3,8 | ||

| 2,0 | 2,5 | 2,7 | 2,2 | 2,7 | 3,0 | 2,6 | 3,0 | 3,3 | 2,6 | 3,2 | 3,5 | 2,8 | 3,5 | 3,8 | 3,0 | 3,8 | 4,1 | ||

| 2,2 | 2,7 | 3,0 | 2,4 | 3,0 | 3,3 | 2,8 | 3,2 | 3,5 | 2,8 | 3,5 | 3,8 | 3,0 | 3,8 | 4,1 | 3,4 | 4,3 | 4,7 | ||

| 2,4 | 3,0 | 3,3 | 2,6 | 3,2 | 3,5 | 3,0 | 3,5 | 3,8 | 3,0 | 3,8 | 4,1 | 3,4 | 4,3 | 4,7 | 3,7 | 4,7 | 5,1 | ||

| 2,6 | 3,2 | 3,5 | 2,8 | 3,5 | 3,8 | 3,3 | 3,8 | 4,1 | 3,4 | 4,3 | 4,7 | 3,7 | 4,7 | 5,1 | 4,1 | 5,1 | 5,6 | ||

| 2,8 | 3,5 | 3,8 | 3,0 | 3,8 | 4,1 | 3,4 | 4,3 | 4,7 | 3,7 | 4,7 | 5,1 | 4,1 | 5,1 | 5,6 | 4,5 | 5,7 | 6,2 | ||

| 3,0 | 3,8 | 4,1 | 3,4 | 4,3 | 4,7 | 3,7 | 4,7 | 5,1 | 4,1 | 5,1 | 5,6 | 4,5 | 5,7 | 6,2 | 4,9 | 6,2 | 6,8 | ||

| 3,4 | 4,3 | 4,7 | 3,7 | 4,7 | 5,1 | 4,1 | 5,1 | 5,6 | 4,5 | 5,7 | 6,2 | 4,9 | 6,2 | 6,2 | 5,4 | 6,8 | 7,5 | ||

Примечание. В строке 5 заголовка таблицы приведены значения шероховатости поверхности детали Ra,мкм.

Таблица 4.28

Значение коэффициента К с

| Материал поковки | Значение К с для группы сложности | |||

| Сталь углеродистая (Сталь 40) | 0,75 | 0,84 | 1,0 | 1,15 |

| Сталь низколегированная (20Х) | 0,77 | 0,87 | 1,0 | 1,15 |

| Сталь легированная (30ХГТ) | 0,78 | 0,88 | 1,0 | 1,14 |

Таблица 4.29

Значение коэффициента К т

| Класс точности по ГОСТ 7505-89 | |||||

| Значение К т | 1,20 | 1,11 | 1,0 | 0,93 | 0,85 |

Таблица 4.30

Значение коэффициента К в

| Масса поковки, кг | Материал поковки | ||

| сталь углеро- дистая 08…80 | сталь низколегиро- ванная 15Х…50Х | сталь 18ХГТ …30ХГТ | |

| 0,63…1,60 | 1,33 | 1,29 | 1,29 |

| 1,60…2,50 | 1,14 | 1,14 | 1,15 |

| 2,50…4,00 | 1,00 | 1,00 | 1,00 |

| 4,00…10,00 | 0,87 | 0,87 | 0,89 |

| 10,00…25,00 | 0,80 | 0,80 | 0,79 |

| 25,00…60,00 | 0,73 | 0,73 | 0,74 |