Введение

Новая экономическая ситуация ставит перед предприятиями ряд задач, которые ранее ими не рассматривались. Среди наиболее важных задач, стоя- щих перед промышленными предприятиями в современных условиях, можно выделить:

* повышение конкурентной борьбы;

* требование выпускать продукцию в соответствии с текущими заказа-

ми покупателей, а не с долгосрочными перспективными планами;

* необходимость оперативного принятия решений в сложной экономи-

ческой ситуации;

* укрепление связей между поставщиками, производителями и покупа-

телями.

В конкурентной борьбе побеждает только тот, кто быстрее других реа- гирует на изменения в бизнесе и принимает более верные решения. Именно информационные технологии помогают руководителям промышленных предприятий в решении этих сложных задач. Страны рыночной экономики имеют большой опыт создания и развития информационных технологий для промышленных предприятий. Одним из наиболее распространенных методов управления производством и дистрибуции в мире является стандарт MRPII (Manufacturing Resourse Planning), разработанный в США и поддерживаемый американским обществом по контролю за производством и запасами - American Production and Inventory Control Society (APICS). В наши дни КИС строятся на стандартах ERP, CSRP и ERPII.

Основной целью этого раздела является рассмотрение базовых стан- дартов управления предприятием, которыt представляют собой фундамент любой КИС.

§ 1.3.1. Эволюция информационных систем управления предприятием

Эволюция информационных систем прошла путь длиной более чем в

40 лет. С развитием компьютерной техники, программных средств, методов управления информацией менялся и смысл, вкладываемый в это понятие - теперь уже никто не назовет электронную таблицу с калькулятором таким громким именем, как информационная система. Современные информацион- ные системы являются сложными интегрированными комплексами, которые включают в себя модули, отвечающие практически за все механизмы работы современного предприятия. Информационная система - это набор механиз- мов, методов и алгоритмов, направленных на поддержку жизненного цикла информации и включающих три основных процесса: обработку данных, управление информацией и управление знаниями.

С точки зрения программных технологий, информационная система - это не один, и даже не несколько программных комплексов. Можно постро- ить структурную модель информационной системы (рис.2), выделив ее ос- новные компоненты, которые содержат программные модули определенного класса.

Рис. 2. Структурная модель информационной системы

Самым нижним уровнем информационной системы является хранили-

ще, в котором содержится вся интеллектуальная собственность предприятия. Это могут быть документы, справочники, структурные таблицы, деловые правила, описание процессов. Прямого доступа к хранилищу быть не долж-

но, как для пользователей, так и для различных систем предприятия. Прямой доступ имеет лишь система управления знаниями, которая служит своего ро- да шлюзом для остальных систем и формирует информационное окружение предприятия. Система управления знаниями объединяет идеи, знания, со- держание документов и деловые правила, автоматизируя процессы, бази- рующиеся на знаниях, как внутри предприятия, так и между разными органи- зациями. Для этого нужен шлюз, позволяющий производить обмен данными с внешними системами. Это необходимое условие, так как современные про- цессы направлены на объединение предприятий в крупные концерны и оче- видно, что передача знаний очень важна. Например, системы планирования ресурсов предприятия ERP (Enterprise Resource Planning – планирование ре- сурсов предприятия) не могут работать независимо - процессы, связанные с управлением финансами, складами, человеческими ресурсами, используют уже накопленные знания и приносят новые.

Также важно выделить класс систем анализа и принятия решений DSS (Decision Support System - система поддержки принятия решений), без кото- рого жизненный цикл информации не будет завершен. В современных орга- низациях интеллектуальный анализ данных становится все более важной за- дачей. Связано это с необходимостью аналитической обработки больших объемов информации, накопившейся в хранилищах. Такие системы помога- ют найти новые знания, выявить недостатки и слабые места информационной системы, оценить эффективность тех или иных процессов, установить новые информационные взаимосвязи.

Очень часто говорят, что такой класс систем должен работать непо- средственно с хранилищем, поскольку обработке подлежат содержащиеся в нем данные. Теоретически это верно, но на практике такое невозможно - лю- бые изменения в содержимом хранилища, процессах, правилах и взаимосвя- зях могут и должны производиться системой управления знаниями. Тогда DSS - системам не придется задумываться над тем, в каком формате хранятся

данные, и главное, что любое изменение информации будет немедленно вли-

ять на взаимосвязи и процессы, в которых она принимает участие.

Информационные системы, представляющие собой набор интегриро- ванных приложений, которые комплексно, в едином информационном про- странстве поддерживают все основные аспекты управленческой деятельно- сти предприятий - планирование ресурсов (финансовых, человеческих, мате- риальных) для производства товаров (услуг), оперативное управление вы- полнением планов (включая снабжение, сбыт, ведение договоров), все виды учета, анализ результатов хозяйственной деятельности называются корпора- тивными информационными системами (КИС).

К КИС или, как их еще называют, к корпоративным управленческим системам EAS (Enterprise Application Suite – набор приложений масштаба предприятия) относятся системы стандартов MPS, MPR, MPR II, ERP, ERP II

и CSRP. Эволюционный путь этих базовых стандартов представлен на рис. 3.

CSRP

ERP II

MPS

MPS

MRP

MRP II

MRP II

ERP

SCM CRM

1960 1970 1980

Рис. 3. Эволюция стандартов корпоративных управленческих систем

Рис. 3. Эволюция стандартов корпоративных управленческих систем

Исходным стандартом, появившимся в конце 50-х – начале 60-х годов, был стандарт MPS (Master Planning Scheduling – управление календарным планированием), предназначенный для составления основного плана произ- водства. На основании данных о состоянии спроса вырабатывались планы выпуска конечной продукции.

С целью оптимального управления производством в середине 60-х го- дов были сформулированы принципы управления материальными запасами предприятия. Эти принципы легли в основу систем класса MRP (Material Requirement Planning - планирования материальных потребностей). Эти сис- темы могут быстро подсчитать возможность выполнения нового заказа к нужному сроку при текущей загрузке производства. При условиях невоз- можности выполнения данного заказа к конкретному сроку, система способ- на ответить на вопрос, во что обойдется заказчику выполнение нового заказа, если он все же на сроке настаивает.

Затем появились системы класса MRPII (Manufacturing Resource Planning - планирование производственных ресурсов), основная суть которых сводится к тому, что прогнозирование, планирование и контроль производст- ва осуществляется по всему циклу, начиная от закупки сырья и заканчивая отгрузкой товара потребителю. В общем случае они обеспечивают решение задач планирования деятельности предприятия в натуральных единицах, фи- нансовое планирование в денежном выражении.

Следующим этапом в развитии КИС стало появление с конца 80-х го- дов систем класса ERP (Enterprise Resource Planning - планирование ресурсов предприятия). Эти системы охватывают всю финансово-хозяйственную и производственную деятельность предприятия. К ним предъявляются такие требования как: централизация данных в единой базе, режим работы близкий к реальному времени, сохранение общей модели управления для предпри- ятий любых отраслей, поддержка территориально распределенных структур, работа в широком круге аппаратно-программных платформ и СУБД. Други- ми важными требованиями к ERP системам являются возможность примене-

ния графики, использования CASE-технологий для дальнейшего развития системы, поддержание архитектуры типа “клиент-сервер” и реализации их как открытых систем. При правильном внедрении и эксплуатации таких сис- тем, эффективность бизнес-процессов предприятия повышается, что дает конкурентное преимущество для дальнейшего развития. Однако, занимаясь улучшением внутренней структуры, предприятие не повышает степени эф- фективности взаимодействия с контрагентами.

Следующий этап развития КИС ориентирован на интеграцию деятель- ности заказчиков и партнеров предприятия в его внутреннюю систему и на- зывается ERPII (Enterprise Resource and Relationship Processing – обработка данных по ресурсам и взаимоотношениям предприятия). Internet предостав- ляет возможность предприятию взаимодействовать со всеми его контраген- тами в совершенно новой среде, позволяющей контактировать напрямую с потребителем по типу B2C (Business-to-Consumer – “бизнес–клиент”) или/и партнерами по бизнесу по типу B2B (Business-to-Business – “бизнес-бизнес”).

Для того чтобы ERPII система была применима для электронной ком- мерции и бизнеса, необходимо создать приложения по управлению связями с заказчиком CRM (Customer Relationship Management – управление взаимоот- ношениями с клиентом), а также дополнительное программное обеспечение (ПО) промежуточного слоя. Такое ПО назвали EAI (Enterprise Application Integration - интеграция приложений масштаба предприятия). EAI обеспечи- вает следующие функции:

* электронная коммерция;

* управления цепочкой поставок;

* услуги доступа к приложениям;

* виртуальные торговые площадки.

ERPII-система, снабженная CRM и EAI-продуктами получила название XRP-система, т.е. расширенная (Extended) ERP-система. С ее помощью мож- но в реальном режиме времени разделять данные, циркулирующие между

различными корпоративными приложениями. По классификации эта система приближается к следующему поколению КИС - системам стандарта CSRP (Customer Synhronized Resource Planning – планирование ресурсов совместно с потребителем). Системы такого класса позволяют интегрировать процессы как внутри одной корпорации, так и за ее пределами.

§ 1.3.2. Зарождение методологий MPS и MRP

В конце 50-х – начале 60-х годов, в связи с ростом популярности вы- числительных систем, возникла идея использовать их возможности для пла- нирования деятельности предприятия, в том числе для планирования произ- водственных процессов. Необходимость планирования обусловлена тем, что основная масса задержек в процессе производства связана с запаздыванием поступления отдельных комплектующих, в результате чего, как правило, па- раллельно с уменьшением эффективности производства, на складах возника- ет избыток материалов, поступивших в срок или ранее намеченного срока. Кроме того, вследствие нарушения баланса поставок комплектующих, возни- кают дополнительные осложнения с учетом и отслеживанием их состояния в процессе производства, т.е. фактически невозможно было определить, на- пример, к какой партии принадлежит данный составляющий элемент в уже собранном готовом продукте.

Первым стандартом управления бизнесом был MPS (Master Planning

Scheduling), или объемно-календарное планирование. Идея была проста (рис.

4) – вначале формировался план продаж, т.е. устанавливался объем продаж с разбивкой по календарным периодам. Опираясь на план продаж, формиро- вался план пополнения запасов за счет производства или закупки, и оценива- лись финансовые результаты по периодам, в качестве которых используются периоды планирования или финансовые периоды.

Рис. 4. Схема работы КИС по стандарту MPS.

Пока производство было мелким и простым все было относительно не- плохо. Если предприятие быстро развивалось, то возникали проблемы. Пер- вые проблемы начались с логистики. Действительно, сформировать заказ на товар просто, но даже в лучших торговых домах не удается полностью избе- жать проблем с доставкой и ассортиментом. Одной из наиболее сложных проблем, возникших при формировании заказа, была проблема прогнозиро- вания необходимого объема и срока поставки. Например, чай из Индии не доставляется мгновенно, да и собирают определенные сорта в определенное время, то же с тканями и т.д. Следовательно, нужно было прогнозировать спрос на длительное время вперед, учитывать длительность (а часто и сезон) производства и потребности в складских площадях. При этом объем заказа тоже часто не может быть выражен в произвольных цифрах (вспомните хотя бы - “вагонная норма”, “в объеме одного контейнера” или просто - “один ко- рабль”). Это проблемы крупного опта.

Мелкий опт и розница тоже имеют свои особенности. Например, часто просто недопустимо отсутствие в продаже “товаров повседневного спроса”, так как это может привести к уходу клиента в соседний магазин (оптовый склад), где ему вполне может понравиться. В результате возникает “страхо- вой запас” (Safety Stock) в размере, например, суточной потребности. Поня- тие страхового запаса широко используется и в производстве, с целью гаран- тировать ритмичный производственный процесс, кроме того, оно может быть использовано для обеспечения потребностей замены вышедшей из строя и предъявленной к гарантийному ремонту техники в торговле, и во многих других случаях. Дальнейшее изучение динамики запасов с использованием статистических методов SIC (Statistical Inventory Control - статистическое управление запасами) приводит к появлению еще двух понятий - “точка зака- за” (Reorder Point), которая определяет уровень складских запасов, при сни- жении планового запаса ниже которого необходимо сделать или спланиро- вать заказ поставщику, и “уровень пополнения” (Max Stock) запаса товара на складе, то есть то количество товара, выше которого не рекомендуется по- вышать уровень складского запаса конкретного товара. На рис. 5 показаны три основных параметра, влияющих на динамику запасов.

Рис. 5. Диаграмма статистического управления запасами.

Важно подчеркнуть, что данные понятия являются существенно дина- мическими, так как уже говорилось, что заказ на пополнение нужно произво- дить своевременно, с учетом времени доставки, а объем поставки может не вписываться в плановый уровень пополнения. Динамизм возникает и при учете, например, сезонных изменений основных параметров SIC - очевидно, что страховой запас обширного ассортимента прохладительных напитков ле- том весьма существенен, а вот зимой отсутствие полного ассортимента вряд ли приведет к заметным неприятностям, кроме наиболее популярных сортов. Опять же, предпраздничная торговля требует установления более высоких уровней точки заказа, чем в обычные периоды. Определение и фиксация по- добных колебаний - иногда предмет серьезных статистических исследований. Современные компьютерные системы управления, как правило, имеют встроенные статистические анализаторы, хотя бы простейшего типа, либо ав- тономные внешние подсистемы, позволяющие производить такой анализ.

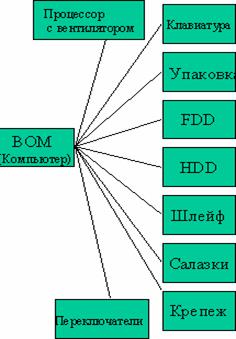

Еще более серьезные проблемы стали возникать при усложнении про- изводства и возникновении сложных изделий, количество составных частей в которых измерялось тысячами, притом, что сборка производилась на не- скольких сборочных конвейерах. В связи с этим возникло понятие “сборка” или “подсборка” - то есть компонента, деталь или просто какая-то часть ко- нечного продукта, подготовленная на вспомогательном сборочном конвейере для инсталляции в готовый продукт на главном конвейере, типичными при- мерами, которых является двигатель, шасси и кузов в машиностроении, еще одно название - узел. Изделия, производимые в ходе такого рода сборочных операций, стали представляться в виде древовидных конструкций (рис. 6), получивших обобщающее название BOM (Bill Of Material - спецификация изделия).

Рис. 6. Иерархия уровней спецификации изделий.

Обратите внимание на то, что на различных уровнях ВОМ могут нахо- диться одинаковые товарные позиции, как, например, “Крепеж” на различ- ных уровнях сборочной спецификации компьютера. При разузловании из приведенного выше древовидного списка получается линейный, служащий для формирования заказа на закупку, рис. 7.

Рис. 7. Линейная спецификация изделия.

Обратите внимание, что в линейном списке “Крепеж” встречается только один раз, так как заказ на крепеж должен формироваться единым об- разом (для однородного крепежа, разумеется).

В результате описанные выше проблемы управления запасами стали на порядок сложнее. Так как кроме окончательных комплектующих, появились проблемы и со сборками, которые, в свою очередь могли производиться в ходе единого сборочного процесса, на вспомогательных производствах с промежуточным складированием “незавершенки” или “сборок”, или на осно- ве субподряда “на стороне”, причем одна и та же “сборка” или узел, напри- мер двигатель, может как заказываться, так и производиться. При этом тре- бования к точности соблюдения сроков поставки такого рода компонент ста- ли на порядок выше, чем ранее для “простых” комплектующих. В результате возникла методология планирования производств (в основном сборочных или дискретных), которая была призвана решить проблему формирования за- каза на комплектующие и узлы, опираясь на потребности обьемно- календарного плана производства. Она получила название MRP.

Реализация системы, работающей по методологии MRP представляет собой компьютерную программу, позволяющую оптимально регулировать поставки комплектующих в производственный процесс, контролируя запасы на складе и саму технологию производства. Главной задачей MRP является обеспечение гарантии наличия необходимого количества требуемых мате- риалов и комплектующих в любой момент времени в рамках срока планиро- вания, наряду с возможным уменьшением постоянных запасов, а, следова- тельно, разгрузкой склада. Прежде чем описывать саму структуру MRP, сле- дует ввести краткий глоссарий основных ее понятий:

* Материалами будем называть все сырье и отдельные комплектую- щие, составляющие конечный продукт. В дальнейшем мы не будем делать различий между понятиями “материал” и “комплектующий”.

* MRP-программа - компьютерная программа, работающая по алго-

ритму, регламентированному MRP-методологией. Как и любая компьютер-

ная программа, обрабатывает файлы данных (входные элементы) и формиру-

ет на их основе файлы-результаты.

* Статус материала является основным указателем на текущее состоя- ние материала. Каждый отдельный материал, в каждый момент времени, имеет статус в рамках MRP-системы, который определяет, имеется ли дан- ный материал в наличии на складе, зарезервирован ли он для других целей, присутствует ли в текущих заказах, или заказ на него только планируется. Таким образом, статус материала однозначно описывает степень готовности каждого материала быть пущенным в производственный процесс.

* Страховой запас материала необходим для поддержания процесса производства в случае возникновения непредвиденных и неустранимых за- держек в его поставках. По сути, в идеальном случае, если механизм поста- вок полагать безупречным, MRP-методология не постулирует обязательное наличие страхового запаса, и его объемы устанавливаются различными для каждого конкретного случая, в зависимости от сложившейся ситуации с по- ступлением материалов. Подробней об этом будет рассказано ниже.

* Потребность в материале в компьютерной MRP-программе представ- ляет собой определенную количественную единицу, отображающую воз- никшую в некоторой момент времени в течение периода планирования необ- ходимость в заказе данного материала. Различают понятия полной потребно- сти в материале, которая отображает то количество, которое требуется пус- тить в производство, и чистой потребности, при вычислении которой учиты- вается наличие всех страховых и зарезервированных запасов данного мате- риала. Заказ в системе автоматически создается по возникновению отличной от нуля чистой потребности.

Процесс планирования включает в себя функции автоматического соз- дания проектов заказов на закупку и/или внутреннее производство необхо- димых материалов. Другими словами система MRP оптимизирует время по- ставки комплектующих, тем самым уменьшая затраты на производство и по-

вышая его эффективность. Основными преимуществами использования по-

добной системе в производстве являются:

* Гарантия наличия требуемых комплектующих и уменьшение вре- менных задержек в их доставке, и, следовательно, увеличение выпуска гото- вых изделий без увеличения числа рабочих мест и нагрузок на производст- венное оборудование.

* Уменьшение производственного брака в процессе сборки готовой продукции возникающего из-за использования “неправильных” комплек- тующих.

* Упорядочение производства, ввиду контроля статуса каждого мате- риала, позволяющего однозначно отслеживать весь его конвейерный путь, начиная от создания заказа на данный материал, до его положения в уже соб- ранном готовом изделии. Также благодаря этому достигается полная досто- верность и эффективность производственного учета.

Все эти преимущества фактически вытекают из самой философии MRP, базирующейся на том принципе, что все материалы и комплектующие, составные части и блоки готового изделия должны поступать в производство одновременно, в запланированное время, чтобы обеспечить создание конеч- ного продукта без дополнительных задержек. MRP-система ускоряет достав- ку тех материалов, которые в данный момент нужны в первую очередь и за- держивает преждевременные поступления, таким образом, что все комплек- тующие, представляющие собой полный список составляющих конечного продукта поступают в производство одновременно. Это необходимо во из- бежание той ситуации, когда задерживается поставка одного из материалов, и производство вынуждено приостановиться даже при наличии всех осталь- ных комплектующих конечного продукта. Основная цель MRP-системы формировать, контролировать и при необходимости изменять даты необхо- димого поступления заказов таким образом, чтобы все материалы, необхо- димые для производства поступали одновременно. В следующем параграфе

будут детально рассмотрены входные элементы MRP-программы и результа-

ты ее работы.

§ 1.3.3. Входные элементы и результаты работы MRP-программы

На практике MRP-система представляет собой компьютерную про-

грамму, которая логическое изображение которой представлено на рис. 8.

Рис. 8. Входные элементы и результаты работы MRP-программы

На приведенном выше рисунке отображены основные информацион- ные элементы MRP-системы. Итак, опишем основные входные элементы MRP-системы:

* Описание состояния материалов ( Inventory Status File ) является ос- новным входным элементом MRP-программы. В нем должна быть отражена максимально полная информация обо всех материалах и комплектующих, необходимых для производства конечного продукта. В этом элементе должен быть указан статус каждого материала, определяющий, имеется ли он на ру- ках, на складе, в текущих заказах или его заказ только планируется, а также описания его запасов, расположения, цены, возможных задержек поставок, реквизитов поставщиков. Информация по всем вышеперечисленным позици- ям должна быть заложена отдельно по каждому материалу, участвующему в производственном процессе.

* Программа производства ( Master Production Schedule ) представляет собой оптимизированный график распределения времени для производства необходимой партии готовой продукции за планируемый период или диапа- зон периодов. Сначала создается пробная программа производства, впослед- ствии тестируемая на выполнимость дополнительно прогоном через CRP- систему (Capacity Requirements Planning – планирование необходимых мощ- ностей), которая определяет, достаточно ли производственных мощностей для ее осуществления. Если производственная программа признана выпол- нимой, то она автоматически формируется в основную и становится входным элементом MRP-системы. Это необходимо потому как рамки требований по производственным ресурсам являются прозрачными для MRP-системы, ко- торая формирует на основе производственной программы график возникно- вения потребностей в материалах. Однако, в случае недоступности ряда ма- териалов, или невозможности выполнить план заказов, необходимый для поддержания реализуемой с точки зрения CRP производственной програм- мы, MRP-система в свою очередь указывает о необходимости внести в нее корректировки.

* Перечень составляющих конечного продукта ( Bills Of Material File ) - это список материалов и их количество, требуемое для производства конеч- ного продукта. Таким образом, каждый конечный продукт имеет свой пере- чень составляющих. Кроме того, здесь содержится описание структуры ко- нечного продукта, т.е. он содержит в себе полную информацию по техноло- гии его сборки. Чрезвычайно важно поддерживать точность всех записей в этом элементе и соответственно корректировать их всякий раз при внесении изменений в структуру и/или технологию производства конечного продукта.

Напомним, что каждый из вышеуказанных входных элементов пред- ставляет собой компьютерный файл данных, использующийся MRP- программой. В настоящий момент MRP-системы реализованы на самых раз- нообразных аппаратных платформах и включены в качестве модулей в боль- шинство финансово-экономических систем. Мы не будем останавливаться на

техническом аспекте вопроса и перейдем к описанию логических шагов ра-

боты MRP-программы. Цикл ее работы состоит из следующих основных эта-

пов:

1. Прежде всего, MRP-система, анализируя принятую программу

производства, определяет оптимальный график производства на планируе-

мый период.

2. Далее, материалы, не включенные в производственную програм- му, но присутствующие в текущих заказах, включаются в планирование как отдельный пункт.

3. На этом шаге, на основе утвержденной программы производства и заказов на комплектующие, не входящие в нее, для каждого отдельно взя- того материала вычисляется полная потребность, в соответствии с перечнем составляющих конечного продукта.

4. Далее, на основе полной потребности, учитывая текущий статус материала, для каждого периода времени и для каждого материала вычисля- ется чистая потребность, по указанной ниже формуле. Если чистая потреб- ность в материале больше нуля, то системой автоматически создается заказ

на материал.

на материал.

5. И, наконец, все заказы созданные ранее текущего периода плани-

рования, рассматриваются, и в них, при необходимости, вносятся изменения, чтобы предотвратить преждевременные поставки и задержки поставок от по- ставщиков.

Таким образом, в результате работы MRP-программы производится ряд изменений в имеющихся заказах и, при необходимости, создаются новые, для обеспечения оптимальной динамики хода производственного процесса. Эти изменения автоматически модифицируют описание состояния материалов, так как создание, отмена или модификация заказа, соответственно влияет на статус материала, к которому он относится. В результате работы MRP-

программы создается план заказов на каждый отдельный материал на весь срок планирования, обеспечение выполнения которого необходимо для под- держки программы производства. Основными результатами MRP-системы являются:

* План Заказов ( Planned Order Schedule – запланированный график за- казов ) определяет, какое количество каждого материала должно быть заказа- но в каждый рассматриваемый период времени в течение срока планирова- ния. План заказов является руководством для дальнейшей работы с постав- щиками и, в частности, определяет производственную программу для внут- реннего производства комплектующих, при наличии такового.

* Изменения к плану заказов ( Changes In Planned Orders – изменения к запланированным заказам ) являются модификациями к ранее спланирован- ным заказам. Ряд заказов могут быть отменены, изменены или задержаны, а также перенесены на другой период.

Также, MRP-система формирует некоторые второстепенные результа- ты, в виде отчетов, целью которых является обратить внимание на “узкие места” в течение планируемого периода, то есть те промежутки времени, ко- гда требуется дополнительный контроль за текущими заказами, а также, для того чтобы вовремя известить о возможных системных ошибках возникших при работе программы. Итак, MRP-система формирует следующие дополни- тельные результаты-отчеты:

* Отчет об “узких местах” планирования ( Exception Report – отчет при отклонениях ) предназначен для того, чтобы заблаговременно проинформи- ровать пользователя о промежутках времени в течение срока планирования, которые требуют особого внимания, и в которые может возникнуть необхо- димость внешнего управленческого вмешательства. Типичными примерами ситуаций, которые должны быть отражены в этом отчете, могут быть не- предвиденно запоздавшие заказы на комплектующие, избытки комплектую- щих на складах и т.п.

* Исполнительный отчет ( Performance Report ) является основным ин- дикатором правильности работы MRP-системы и имеет целью оповещать пользователя о возникших критических ситуациях в процессе планирования, таких как, например, полное израсходование страховых запасов по отдель- ным комплектующим, а также о всех возникающих системных ошибках в процессе работы MRP-программы.

* Отчет о прогнозах ( Planning Report ) представляет собой информа- цию, используемую для составления прогнозов о возможном будущем изме- нении объемов и характеристик выпускаемой продукции, полученную в ре- зультате анализа текущего хода производственного процесса и отчетах о продажах. Также отчет о прогнозах может использоваться для долгосрочного планирования потребностей в материалах.

Таким образом, использование MRP-системы для планирования произ- водственных потребностей позволяет оптимизировать время поступления каждого материала, тем самым значительно снижая складские издержки и облегчая ведения производственного учета. Однако, среди пользователей MRP-программ существует расхождение в мнениях относительно использо- вания страхового запаса для каждого материала. Сторонники использования страхового запаса утверждают, что он необходим в силу того, что зачастую механизм доставки грузов не является достаточно надежным, и возникшее, в силу различных факторов, полное израсходование запасов на какой-либо ма- териал, автоматически приводящее к остановке производства, обходится го- раздо дороже, чем постоянно поддерживаемый его страховой запас. Против- ники использования страхового запаса утверждают, что его отсутствие явля- ется одной из центральных особенностей концепции MRP, поскольку MRP- система должна быть гибкой по отношению к внешним факторам, вовремя внося изменения к плану заказов, в случае непредвиденных и неустранимых задержек поставок. Но в реальной ситуации, как правило, вторая точка зре- ния может быть реализована для планирования потребностей для производ-

и объем производства может быть установлен в производственной программе постоянным в течение некоторого, относительно длительного периода. Сле- дует заметить, что в российских условиях, когда задержки в процессах по- ставки являются скорее правилом, чем исключением, на практике целесооб- разно применять планирование с учетом страхового запаса, объемы которого устанавливаются в каждом отдельном случае.

§ 1.3.4. Стандарт MRPII

Системы планирования производства постоянно находятся в процессе эволюции. Первоначально MRP-системы фактически просто формировали на основе утвержденной производственной программы план заказов на опреде- ленный период, что не удовлетворяло вполне возрастающие потребности.

С целью увеличить эффективность планирования, в конце 70-х годов Оливер Уайт и Джордж Плосл предложили идею воспроизведения замкнуто- го цикла (Closed Loop) в MRP-системах. Идея заключалась в предложении ввести в рассмотрение более широкий спектр факторов при проведении пла- нирования, путем введения дополнительных функций. К базовым функциям планирования производственных мощностей CRP и планирования потребно- стей в материалах MRP было предложено добавить ряд дополнительных, та- ких как контроль соответствия количества произведенной продукции коли- честву использованных в процессе сборки комплектующих, составление ре- гулярных отчетов о задержках заказов, об объемах и динамике продаж про- дукции, о поставщиках и т.д. Термин “замкнутый цикл” отражает основную особенность модифицированной системы, заключающуюся в том, что соз- данные в процессе ее работы отчеты анализируются и учитываются на даль- нейших этапах планирования, изменяя, при необходимости программу про- изводства, а, следовательно, и план заказов. Другими словами, дополнитель- ные функции осуществляют обратную связь в системе, обеспечивающую гибкость планирования по отношению к внешним факторам, таким как уро- вень спроса, состояние дел у поставщиков и т.п.

Теперь, казалось бы, все основные проблемы производства были реше- ны, активно создавались и продавались компьютерные программы, реали- зующие ее нехитрые принципы. Однако в процессе дальнейшего анализа су- ществующей ситуации в мировом бизнесе и ее развития, выяснилось, что всю большую составляющую себестоимости продукции занимают затраты на- прямую не связанные с процессом и объемом производства. В связи с расту- щей от года к году конкуренцией, конечные потребители продукции стано- вятся все более “избалованными”, ощутимо увеличиваются затраты на рек- ламу и маркетинг, уменьшается жизненный цикл изделий. Всё это требует пересмотрения взглядов на планирование коммерческой деятельности. От- ныне нужно не “что-топроизводитьистаратьсяпотомпродать”, а “старатьсяпроизводить, то, что продается”. Таким образом, маркетинг и планирование продаж должны быть непосредственно связаны с планированием производ- ства. Исходя из этих предпосылок, и зародилась новая концепция корпора- тивного планирования, концепция MRPII.

Очевидно, на любом производственном предприятии существует набор стандартных принципов планирования, контроля и управления функцио- нальными элементами. Такими элементами являются производственные це- ха, функциональные отделы, аппарат руководства и т.д. Давайте на основа- нии этих принципов, попытаемся создать замкнутую логическую систему, которая позволяет отвечать на следующие тривиальные вопросы:

* Что мы собираемся производить?

* Что для этого нужно?

* Что мы имеем в данный момент?

* Что мы должны получить в итоге?

Эти, на первый взгляд простые вопросы всегда должны иметь ясные ответы для руководящего состава любого коммерческого (произ