Промышленный робот состоит из исполнительного устройства (собственно манипулятора) и устройства управления.

Манипулятор ПР предназначен для выполнения всех его двигательных функций и представляет собой многозвенный механизм с разомкнутой кинематической цепью, оснащенный приводами и рабочим органом, а также, в общем случае, устройством передвижения. Манипулятор состоит из опорных (несущих) конструкций, манипуляционной системы, рабочих органов, привода и устройства передвижения.

Устройство управления ПР необходимо для формирования и выдачи управляющих воздействий манипулятору в соответствии с управляющей программой. Устройство состоит из собственно системы управления, информационно-измерительной системы с устройствами обратной связи и системы связи. Структурная схема промышленного робота представлена на рис. 3.2.

Рис. 3.2. Структура промышленного робота

Опорные конструкции служат для размещения всех устройств и агрегатов ПР, а также для обеспечения необходимой прочности и жесткости манипулятора. Опорные конструкции выполняются в виде оснований, корпусов, стоек, рам, тележек, порталов и т.п.

Манипуляционная система предназначена для переноса и ориентации рабочего органа или объекта манипулирования в заданной точке рабочей зоны и представляет собой многозвенный пространственный механизм с разомкнутой кинематической цепью.

Рабочий орган манипулятора ПР, необходимый для непосредственного воздействия на объект манипулирования при выполнении технологических операций или вспомогательных переходов, представляет собой захватное устройство или рабочий инструмент.

Привод предназначен для преобразования подводимой энергии в механическое движение исполнительных звеньев манипулятора в соответствии с командными сигналами, поступающими от системы управления, и в общем виде содержит энергоустановку, двигатели и передаточные механизмы.

Устройство передвижения служит для перемещения манипулятора или ПР в целом в необходимое место рабочего пространства и состоит из ходовой части и приводных устройств. Система управления необходима для непосредственного формирования и выдачи управляющих сигналов и состоит из пульта управления, запоминающего устройства, вычислительного устройства, блоков управления приводами манипулятора и технологическим оборудованием.

Информационно-измерительная система, предназначенная для сбора и первичной обработки информации для системы управления о состоянии элементов и механизмов ПР и внешней среды, входит в состав устройства управления ПР и включает в себя устройство обратной связи, устройство сравнения сигналов и датчики обратной связи.

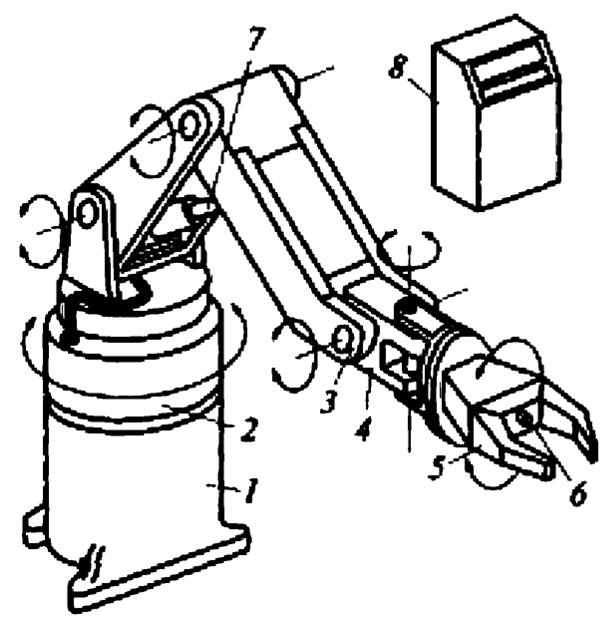

Систему связи используют для обеспечения обмена информацией между ПР и оператором или другими роботами и технологическими устройствами с целью формулировки заданий, контроля за функционированием систем ПР и технологического оборудования, диагностики неисправностей, регламентной проверки и т.п. На рис. 3.3 представлена одна из конструкций ПР.

Рис. 3.3. Конструкция промышленного робота:

1 – опорная конструкция (основание), 2 – колонна, 3 – рука манипулятора, 4 – кисть, 5 – рабочий орган (схват), 6 – датчик обратной связи,

7 – привод руки, 8 – блок управления с пультом

Агрегатно-модульные автоматизированные

Системы ПР

Последнее время при разработке новой техники получил широкое распространение агрегатно-модульный принцип. Сущность модульного принципа состоит в построении унифицированных механических, аппаратных и программных частей, в частности ПР из более мелких унифицированных частей – элементов. Крупные модули, которые позволяют осуществлять различные компоновки из некоторого их набора.

Унификация – это наиболее эффективный метод стандартизации, заключающийся в рациональном сокращении числа объектов одинакового и функционального назначения с целью повысить производительность труда (в том числе инженеров-конструкторов), экономическую эффективность, улучшить качество и обеспечить взаимозаменяемость.

Система таких модулей обычно строится по иерархическому многоуровнему принципу, сверху до низу, когда внизу элементы, а вверху агрегат. С применением модульного принципа создаются следующие возможности – преимущества:

· сокращение цикла разработки ПР - изготовление, внедрение ПР; оборудования, т.к. при его создании используются готовые унифицированные модули;

· расширение области применения оборудования;

· снижение стоимости разработки, изготовления и внедрения оборудования, скомпонованного из серийно выпускаемых модулей.

Недостатки агрегатно-модульного принципа:

· разработка механической системы из ограниченной номенклатуры деталей, узлов и модулей, иногда может привести к неоправданному снижению функциональных возможностей;

· получение заданной траектории движения исполнительных органов с помощью имеющихся простейших узлов, каждый из которых, обеспечивает один или два движения, может вызвать утяжеление конструкции, увеличение числа стыков (большое кол-во звеньев), снижение жёсткости, ухудшения динамических характеристик и точностных параметров. В некоторых случаях идут на решения менее выгодные с конструкторской точкой зрения, но более соответствующим принципам агрегатно-модульного построения и получая при этом преимущества по другим направлениям.

Частным случаем модуля является агрегат. Он представляет собой унифицированную сборочную единицу определённого функционального назначения. Примером агрегатного построения является агрегатные станки.

Рассмотрим пути реализации модульного принципа на примере построения механической части (ПР - манипулятор).

Унификация манипуляторов определяется на основе следующих основных принципов:

1. Однообразие конструкций – это значит создание развёрнутой по двум направлениям системы модулей. По вертикали – уровень сложности модуля. По горизонтали - количество типоразмеров модуля данного уровня и назначения.

2. Обеспечение максимально возможной конструктивной независимости модулей от вида используемой в них энергии (гидро- пневмо- электро-) и от способа управления (цикловой, позиционный, контурный).

3. Модуль должен обладать максимальной функциональной и конструктивной законченностью и быть автономными.

4. Наличие системы базовых модулей и ограниченного числа их типоразмеров.

Типовой состав модуля в общем виде можно представить в три уровня:

· агрегат;

· модуль;

· элемент.

Каждый из уровней делится на:

1. Механический.

2. Управляющий.

3. Информационно-измерительный.

Рассмотрим состав.

Унификация устройств управления на основе модульного принципа позволяет создать средства управления и контроля оборудования на базе единой системы модулей и унифицированного интерфейса.

Основными принципами создания такой системы модулей является:

· иерархическая структура системы;

· проблемная ориентация модулей на решение задач управления и контроля;

· функциональная ориентация, т.е. специализация модулей для наиболее эффективного выполнения определённых функций;

· структурно-логическое соответствие функциональных свойств модулей;

· незамкнутость системы модулей, т.е. возможность наращивать как уровни, так и функциональный набор модулей каждого уровня и направления.

Пример: силовые головки, поворотные столы, основа агрегатных многошпиндельных, многоинструментальных специальных автоматов и полуавтоматов.

Таблица 3.4. Состав и функции модулей