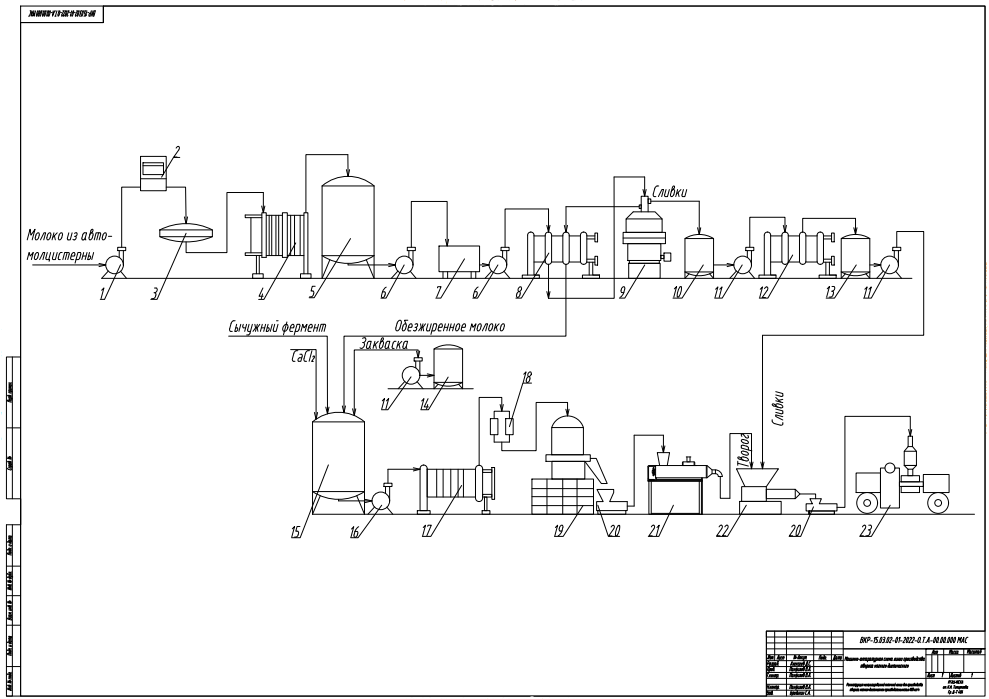

Рис.1.1 Машинно-аппаратурная схема линии производства творога мягкого диетического ВКР-15.03.02-01-О.Т.А – 00.00.000 МАС

После проверки качества молоко с помощью центробежных самовсасывающих электронасосов 1 поступает на производство по трубопроводу с установленными на нем расходомером 2 и фильтром 3.

Очищенное сырое молоко охлаждают на тарельчатом охладителе 4 и

загружают в бак 5.

Для производства творога молоко из бака 5 подается насосом 6 в уравнительный бак 7, а из него - насосом 6 в секцию рекуперации тарельчатой пастеризационо-охлаждающей установки 8 для подогрева до 34-40 °С.

Нагретое молоко подается в сепаратор сливок 9, где отделяется на обезжиренное молоко и сливки с массовой долей жира не менее 50-55%.

Полученные сливки поступают сначала в промежуточную емкость 10, а затем насосом 11 в тарельчатую пастеризатоционно-охлаждающую установку 12, где пастеризуют при температуре 85-90 °С с выдержкой 15-20 с, охлаждают до 3-6°С и направляют в емкость 13, снабженную рубашкой, на краткосрочное хранение до зачета с творогом.

Обезжиренное молоко с массовой долей жира не более 0,05 % из сепаратора 9 подается в тарельчатый пастеризатор-охладитель 8, где предварительно пастеризуется при температуре 75-80 °С с выдержкой 15-20 с. Температура пастеризации влияет на физико-химические свойства сгустка, что, в свою очередь, воздействует на качество и выход готового продукта. Так, при низких температурах пастеризации сгусток выходит неплотным, так как сывороточные белки почти полностью переходят в сыворотку, и выход творога уменьшается. При увеличении температуры пастеризации повышается денатурация сывороточных белков, которые принимают участие в образовании сгустка, увеличении его надежности и увеличении водоудерживающей способности.

Это уменьшает интенсивность отделения сыворотки и повышает выход продукта. Пастеризованное молоко охлаждают в секции рециркуляции пластинчатой пастеризационно-охладительной установки 8 до температуры сквашивания (в теплое время года до 26-30 оС, в холодное – до 28-32оС) и продвигают в аппарат 15, снабженный рубашкой и мешалкой, на заквашивание.

| ВКР-15.03.02-01-2022-О.Т.А-ПЗ

|

Закваску для производства творога готовят на чистых культурах мезофильных молочнокислых стрептококков в резервуаре 14 и тесно контролируют насосом 11 в аппарат 15. Затем последовательно тесно

контролируют хлористый кальций и сычужный фермент. Все эти компоненты дозируют при постоянном перемешивании молока.

Перемешивание молока после заквашивания продолжают в течение 10-15 мин, затем оставляют молоко в покое до образования сгустка необходимой кислотности. Окончание сквашивания молока устанавливают по активной кислотности сгустка, которая должна быть в пределах pH 4,4-4,5, или по титруемой кислотности сыворотки 60-70оТ или сгустка 90-110оТ. При сепарировании сгустка с меньшей кислотностью сопла сепаратора 19 могут засориться. Продолжительность сквашивания составляет 8-10 ч. Готовый сгусток внимательно перемешивают в течение 5-10 мин, затем насосом 16 подают в пластинчатую пастеризационно-охладительную установку 17 для сгустка, где его нагревают до температуры 58-62оС для наилучшего отделения сыворотки, а затем охлаждают до 25-32оС, вследствие этого он лучше делится на белковую часть и сыворотку. Из установки 17 сгусток через сетчатый фильтр 18 под давлением отправляется в сепаратор-творогоизготовитель 19, где делиться на сыворотку и творог.

В устранении интенсивного отделения сыворотки от сгустков в течение всего времени работы сепаратора 19 периодически включают мешалку в аппарате 15.

При производстве всех видов мягкого диетического творога обезжиренный

творог необходим иметь массовую долю влаги не более 80%.

Полученный обезжиренный творог подают одновинтовым насосом 20 в охладитель 21 для охлаждения до температуры 12-16 оС. При выработке творога нежирного творог поступает из охладителя 21 самотеком в приемный бункер фасовочной машины 23, минуя смеситель 22. Затем упакованный творог охлаждают до 4-8 оС. При производстве творога жирного охлажденный творог направляют в смеситель 22, куда дозирующим насосом 11 подаются пастеризованные охлажденные сливки из емкости 13, и все внимательно

| ВКР-15.03.02-01-2022-О.Т.А-ПЗ

|

перемешивается. Готовый творог фасуют на машинках 23 и направляют в холодильную камеру для охлаждения до 1-8

оС.

| ВКР-15.03.02-01-2022-О.Т.А-ПЗ

|

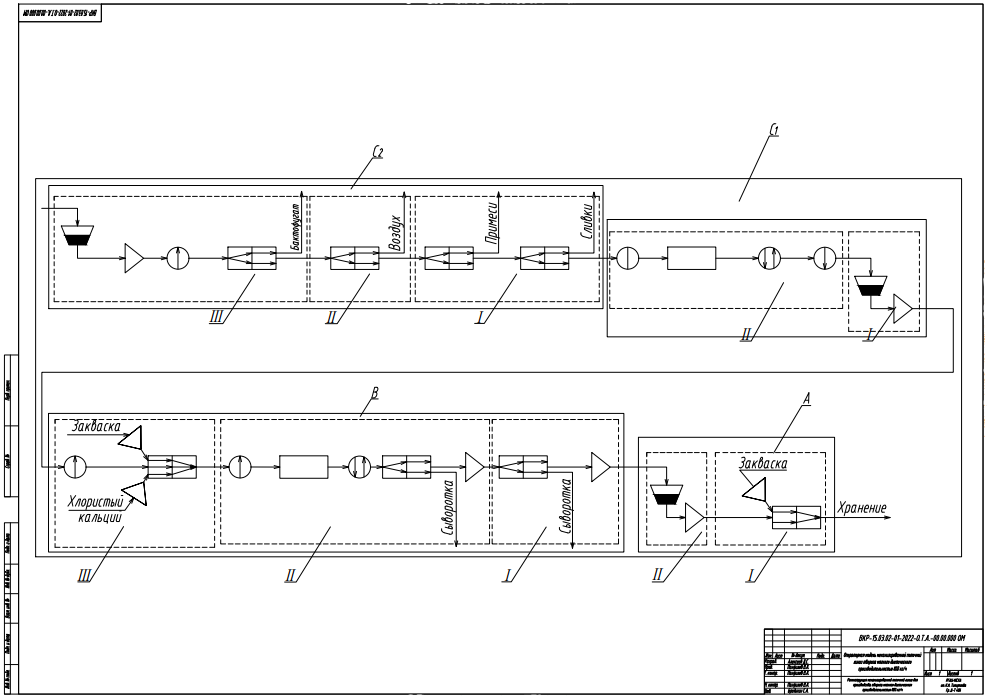

Рис. 1.2 Операторная модель линии производства творога мягкого диетического

| ВКР-15.03.02-01-2022-О.Т.А-ПЗ

|

Таблица 1.1 Элементы системы и подсистемы

| Обозначение

|

Элементы системы и подсистем

|

|

|

|

|

А

| Подсистема получения упакованного продукта с заданными показателями качества, соответствующими стандарту качества

|

| I

| Оператор упаковки творога мягкого диетического

|

| II

| Оператор промежуточного хранения творога мягкого диетического

|

|

B

| Подсистема образования готового продукта с заданными показателями качества

|

| I

| Оператор отделения сыворотки творога мягкого диетического

|

| II

| Оператор получения творожного сгустка творога мягкого диетического

|

| Ⅲ

| Оператор смешивания творога мягкого диетического

|

| С1-2

| Подсистемы получения промежуточного продукта с заданными технологическими показателями качества

|

|

C1

| I

| Оператор промежуточного хранения творога мягкого диетического

|

| II

| Оператор пастеризации творога мягкого диетического

|

|

C2

| I

| Оператор очищения творога мягкого диетического

|

| II

| Оператор дезодарирования творога мягкого диетического

|

| Ⅲ

| Оператор бактофугирования творога мягкого диетического

|

| ВКР-15.03.02-01-2022-О.Т.А-ПЗ

|