Изобретение относится к молочной промышленности, то есть к аппарату для охлаждения творога и иных пищевых продуктов.

К цели изобретения относится увеличение производительности и улучшение качества творога.

Аппарат позволяет увеличить производительность установки, так как слой охлаждаемого продукта и скорость вращения шнека увеличиваются за счет выполнения шнековой навивки питателя в средней части, сообщенной с вакуумной камерой, с шагом, превышающим шаг витков со стороны загрузочного бункера в 2 раза, а со стороны разгрузочного патрубка в 4 раза.

За счет удаления летучих компонентов на 5-6 оТ уменьшается кислотность творога, что положительно воздействует на качество продукта.

Описание устройства и принципа действия охладителя творога.

В аппарат для охлаждения творога входит рама 1, на которой устанавливается корпус 2 со шнековым питателем 3, предназначенным для транспортирования продукта во время охлаждения, и нагнетательным патрубком 4.

Для создания необходимого для формования творожных брикетов давления в нагнетательной части витки винтового питателя выполнены с убывающим шагом, в 4 раза меньше, чем шаг витков шнека в средней части корпуса.

На корпус 2 охладителя в средней его части устанавливается вакуумная камера 5 с патрубком 6 для отвода парогазовой смеси.

Конструкция создания и поддержания вакуума содержит в себе вакуумный насос, конденсатор паров, запорную арматуру и датчики контроля давления в системе. Для приема творога, прибывающего на охлаждение, учтен

загрузочный бункер 7. Вращение шнековому питателю 3 передается от электродвигателя 8 через редуктор 9 и цепную передачу 10.

Аппарат для охлаждения творога работает следующим образом.

Произведенный обезжиренный творог подают одновинтовым насосом, которым комплектуется комплексно-механизированная линия, попадает в загрузочный бункер 7 установки для охлаждения творога.

| Изм. |

| Лист |

| № докум. |

| Подп. |

| Дата |

| Лист |

| 40 |

| ВКР-15.03.02-01-2022-О.Т.А-ПЗ |

Скорость движения творога в охладителе задается в зависимости от температуры поступающей на охлаждение продукта, его влажности и других технологических параметров.

При продвижении творога в аппарате с шагом винтового питателя, в средней части, превышающим шаг витков со стороны загрузочного бункера в 2 раза, а со стороны разгрузочного патрубка в 4 раза, происходит уплотнение продукта и создается избыточное давление в нагнетательном патрубке 4, достаточное для нагнетания продукта в сваренную трубчатую оболочку из ленты типа сарана.

Натекание в вакуумную камеру не происходит, так как творог, владея необходимой пористостью, под действием разности давлений и силы тяжести (в приемном бункере) наполняет все имеющиеся поры к неплотности в продукте.

| Изм. |

| Лист |

| № докум. |

| Подп. |

| Дата |

| Лист |

| 41 |

| ВКР-15.03.02-01-2022-О.Т.А-ПЗ 00 ПЗ |

Таблица 2.1Технические характеристика закрытого охладителя творога.

| Производительность, кг/ч | |

| Поверхность охлаждения, м2 | 3,7 |

| Частота вращения вытеснительного барабана, c-1 | 0,49 |

| Температура, 0C: | |

| творога на входе | 28…30 |

| творога на выходе | 8…10 |

| хладагента | Не более 1 |

| Расход хладагента, м3/ч | |

| Габаритные размеры, мм | 2060*970*2000 |

| Масса, кг |

| Изм. |

| Лист |

| № докум. |

| Подп. |

| Дата |

| Лист |

| 42 |

| ВКР-15.03.02-01-2022-О.Т.А-ПЗ |

| Разраб. |

| Алексеев Д.С. |

| Пров. |

| Панфилов В.А |

| Реценз. |

| Н. контр. |

| Панфилов В.А. |

| Утверд. |

| Бредихин С.А. |

| Инженерные расчеты |

| Лит. |

| Листов |

| 1 |

| РГАУ-МСХА имени К.А. Тимирязева. Кафедра ПАПП. 406 Д-Т |

Расчет производительности охладителя творога.

Технологический расчет.

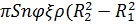

Пропускная способность охладителя закрытого одноцилиндрового G (кг/ч):

G =  )=3,14*0,105*0,4*0,047*1*1050(0,1722-0,1682)*3600=893кг/ч

)=3,14*0,105*0,4*0,047*1*1050(0,1722-0,1682)*3600=893кг/ч

где S – шаг шнека, S = 0,105 м;

n –частота вращения шнека, n = 0,047 c-1;

– коэффициент уменьшения площади свободного прохода,

– коэффициент уменьшения площади свободного прохода,

– коэффициент объемного перемещения (для охладителя закрытого одноцилиндрового

– коэффициент объемного перемещения (для охладителя закрытого одноцилиндрового  = 0,4);

= 0,4);

– плотность продукта,

– плотность продукта,  1050 кг/м3;

1050 кг/м3;

R 2 – внутренний радиус рабочего цилиндра, R 2 = 0,172 м;

R 1 – наружный радиус вытеснительного барабана, R 1 = 0,168 м;

= 1- b/ π(R 2- R 1)cosαc = 1- 0,018/3.14(0.172-0.168) cos450 = 1

= 1- b/ π(R 2- R 1)cosαc = 1- 0,018/3.14(0.172-0.168) cos450 = 1

где b – толщина витка шнека b = 0,018 м;

αc – среднее значение угла наклона витков шнека, αc = 45 град.

Производительность закрытого одноцилиндрового охладителя П (кг/ч):

П=kF  [ c (t 1 -t 2)

[ c (t 1 -t 2)  ] = 40*3,7

] = 40*3,7  [2,205(302-282)1,2] =800 кг/ч

[2,205(302-282)1,2] =800 кг/ч

где k – коэффициент теплопередачи, k= 40 Вт/(м2*К);

F – площадь поверхности теплопередачи, F =3,7 м2;

t 1и t 2 – температура продукта в начале охлаждения и в конце, t 1= 302 К t 2 = 282 К;

– тепловой КПД,

– тепловой КПД,  = 1,1…1,2.

= 1,1…1,2.

с – удельная теплоемкость продукта, c = 2,205 Дж/(кг*К).

Площадь поверхности теплопередачи:

F =  =

=  = 3,7 м2

= 3,7 м2

где Q – тепловая нагрузка аппарата (определяется из теплового баланса);

– средняя разность между температурами продукта и теплоносителя,

– средняя разность между температурами продукта и теплоносителя,

286 К;

Конструктивный расчет.

Ширина теплообменника b (мм):

b = b э+20= 655+20 = 675мм

где b э - эффективная ширина теплообменника

| Изм. |

| Лист |

| № докум. |

| Подп. |

| Дата |

| Лист |

| 43 |

| ВКР-15.03.02-01-2022-О.Т.А-ПЗ |

b = D -5 = 675-5 = 670 мм

Внутренний радиус r (мм).

Каждый полувиток спирали строится по радиусам r 1 и r 2, которые для первых витков равны:

r 1 =  =

=  =247,5 мм

=247,5 мм

r 2 =  + S 1 =

+ S 1 =  + 90 = 335 мм

+ 90 = 335 мм

где d — диаметр первого витка внутренней спирали; м

S 1 - шаг спирали со стороны загрузки, мм.

Внутренний диаметр d, мм:

d = 2r = 2*247,5 = 495 мм

Шаг спирали со стороны загрузки, мм:

S 1 = b 1 + δ 1 = 50+40 = 90 мм

Шаг спирали в средней части шнека, мм:

S 2 = S 1*2 = 90*2 = 180 мм

Шаг спирали со стороны разгрузки, мм:

S 3 = S 2 / 4 =180 / 4 = 45 мм

где b = 50 мм; δ 1 = 40 мм

Длина спирали при числе витков n равна:

l 0 = π (d-S ср )n + 2Sπn2 = 3,14(495-99,2) = 1250 мм

где n – число витков, n = 18;

S ср – средний шаг спирали, мм:

S ср =  =

=  = 105 мм

= 105 мм