Основными стадиями процесса утилизации автомобильных кузовов являются пакетирование, дробление и видовая сепарация. Расход энергии при утилизации кузовов зависит от их комплектности.

Расход энерг ии при дроблении кузово в автомобилей

| Комплектация | Расход энергии, кВтч/т |

| Вместе с двигателем, шинами, сиденьями | 25...28 |

| Без двигателя, шин и сидений | 20...23 |

| Сплющенный кузов | 15...18 |

Как видно из представленных в таблице данных, наличие шин, двигателя и других агрегатов и узлов увеличивает энергоемкость процесса на 60 %. При этом существенно снижается производительность установки и ухудшается качество видовой

сепарации продуктов.

Согласно принципиальной технологической схеме утилизации кузова автомобиля

с него перед пакетированием и дроблением снимаются агрегаты и крупные детали: бамперы, колеса, бензобак, сиденья и др. Затем кузов автомобиля поступает в пресс-ножницы, затем пакетируется и измельчается в дробилке. Далее дробленый продукт попадает на пластинчатый конвейер, над которым подвешен магнитный сепаратор. С его помощью происходит выделение из потока черных металлов, которые поступают на склад готовой продукции. Оставшийся на конвейере дробленый продукт,

содержащий цветные металлы и неметаллические материалы, проходит видовую сепарацию в пневмосепараторе.

При этом неметаллические материалы выводятся из потока, а цветные металлы разделяются по видам сплавов в установке радиометрической сепарации.

За рубежом рядом фирм выпускаются комплектные линии для утилизации кузовов автомобилей и другого легковесного металлического лома

Установки перерабатывают цельные кузова автомобилей после слива с них рабочих жидкостей, снятия опасных авто компонентов и других агрегатов (двигателя, колес и т.д.).

Технологический процесс переработки автомобильных кузовов на установке состоит из следующих операций: подготовки кузова; погрузки его в шредер; дробления кузова; сортировки дробленых продуктов; удаления и складирования готовой продукции.

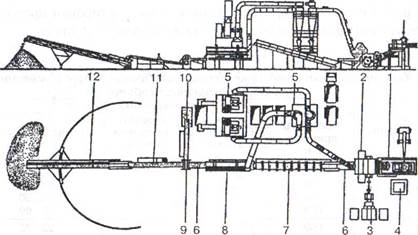

Кузова автомобилей гидравлическим краном с грейферным захватом подаются на наклонный конвейер, по которому они под собственным весом передвигаются к двум питающим валкам 1 шредера 2. Верхний питающий валок способен перемещаться в вертикальной плоскости, что позволяет ему занимать оптимальное положение для приема кузовов различного размера. Валки захватывают кузов автомобиля, сплющивают его и проталкивают в шредер.

Кузов автомобиля попадает в зазор между отбойной плитой и вращающимся ротором шредера с закрепленными на нем молотками. Измельчение в шредере происходит до тех пор, пока размеры образующихся кусков кузова не станут меньше отверстий решетки. Образующиеся в результате дробления куски проходят через отверстия, покидают шредер и попадают на разгрузочный вибрационный конвейер 6, расположенный под ним. Далее дробленый продукт подается конвейером 7 на сортировку.

Шредерная установка для утилизации автомобильных кузовов:

1 - питающие валки; 2 - шредер; 3 - привод шредера;

4 - кабина оператора; 5 - пневмосепараторы; 6 - виброконвейеры;

7 - конвейер; 8 - обеспыливающий барабан; 9 - магнитная сепарационная установка] 10 - конвейер для цветных металлов;

11 - сортировочный конвейер; 12 - поворотный конвейер

Отделение кусков черного металла от цветных металлов и крупных кусков неметаллических материалов производится с помощью подвесного электромагнитного сепаратора 9, установленного над сортировочным конвейером 11. Выделенный стальной лом с помощью поворотного уборочного конвейера 12 поступает на склад или непосредственно в железнодорожные вагоны для отправки потребителю.

Установка снабжена системой пневматического удаления 5 из дробленого продукта мелких неметаллических частиц облицовочного материала, оплетки проводов, лакокрасочного покрытия и др. Направление воздушного потока, отсасывающего неметаллические частицы, противоположно движению дробленого металла. Отобранные неметаллические материалы складируются и вывозятся из цеха для дальнейшей утилизации либо на заводе, либо на специализированных предприятиях.

Для удаления цветных металлов установка оборудована специальным конвейером 10.

Цветные металлы проходят дополнительную сортировку по маркам сплавов с помощью сепаратора цветных металлов, принцип действия которого заключается в наведении вращающимся магнитным полем электродвижущей силы в токопроводящих цветных металлах. Траектория движения частиц цветных металлов после схода с ленточного конвейера зависит от физикохимических свойств сплавов, что позволяет их легко сортировать в различные бункеры.

Система пылеудаления включает обеспыливающий барабан 8, циклон, воздушный фильтр и газопромывательный скруббер Вентури.

Управление установкой осуществляется с пульта из кабины оператора 4.

После сортировки получают несколько фракций: магнитную (черные сплавы), воздушную (неметаллические материалы с низкой плотностью) и различные фракции сплавов цветных метилов - алюминия, цинка, меди и др.