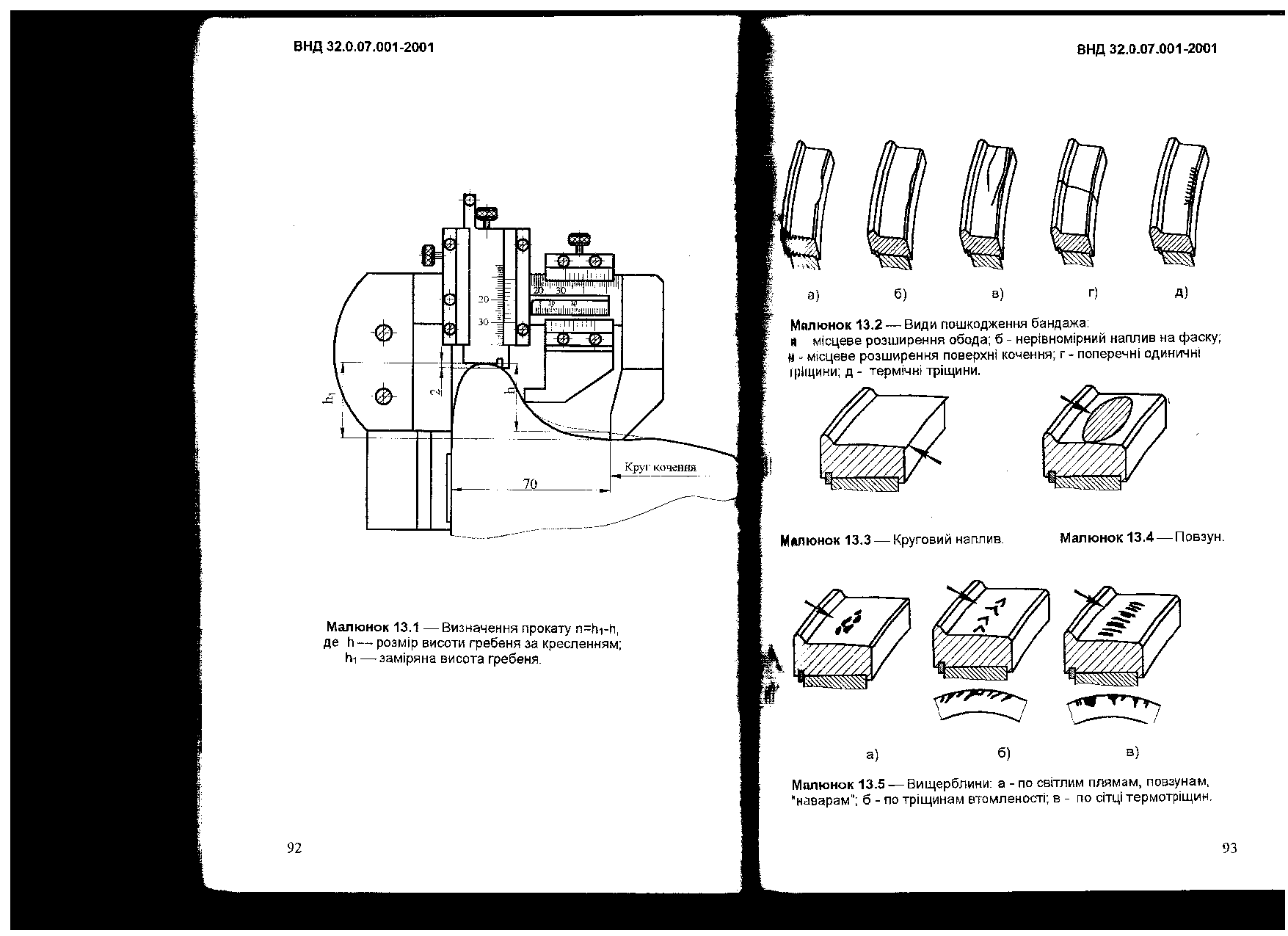

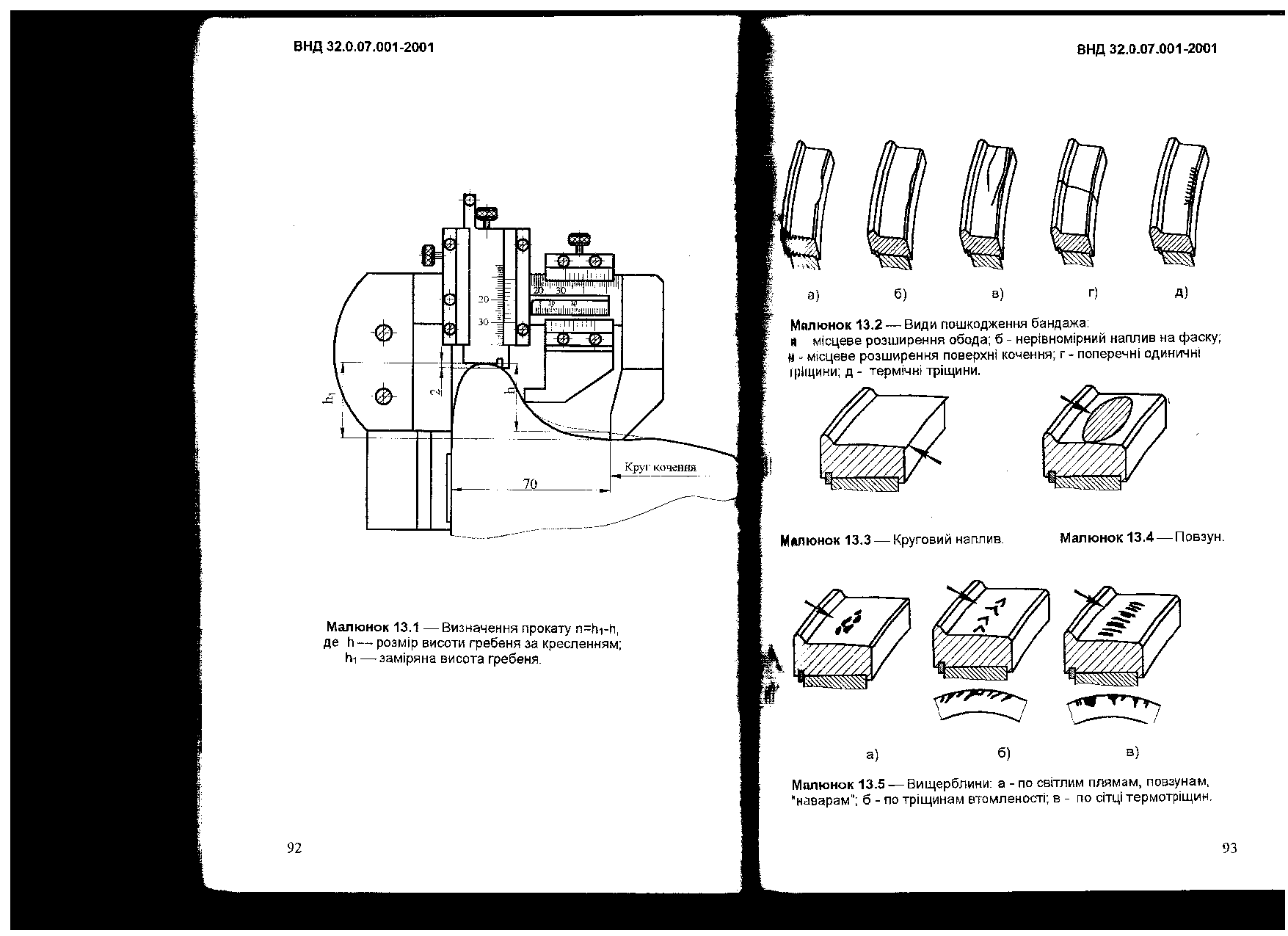

А) б) в)

а) светлые пятна ползунов, наваров;

б) трещины от усталости металла;

в) сетка термотрещин.

выемки (борозды) па вершине гребня глубиной более 4 мм.

выемки (борозды) па вершине гребня глубиной более 4 мм.

сколы, выкрашивания, раковины, выщерблины, уходящие под бандажное кольцо независимо от размеров.

сколы, выкрашивания, раковины, выщерблины, уходящие под бандажное кольцо независимо от размеров.

задир у подножья рабочей части гребня и в районе круга катания независимо от размеров.

задир у подножья рабочей части гребня и в районе круга катания независимо от размеров.

прочность посадки бандажа на центре проверяют, обстукивая их рабочую поверхность молотком при отпущенном тормозе локомотива (глухой звук – признак ослабления):

прочность посадки бандажа на центре проверяют, обстукивая их рабочую поверхность молотком при отпущенном тормозе локомотива (глухой звук – признак ослабления):

- другими признаками являются несовпадение контрольных меток бандажа и обода центра, появление зазора шириной более 0,5мм между наружной кромкой переднего упора бандажа и центром колеса, в зазоре возможно появление ржавчины или смазки.

- если при сдвиге контрольной отметки звук при ударе по бандажу не подтверждает его ослабления и бандажное кольцо не ослабло, разрешается эксплуатация со скоростью не более 100 км/час, с обязательной проверкой колесной пары на следующей остановке;

- если на следующей остановке выявится, что вновь произошел сдвиг - следовать резервом со скоростью не более 15км/час с выключением ТЭД и разрегулировкой выхода штоков до 125 мм.

сдвиг ступицы колеса на оси (определяется по положению тормозной колодки, она как бы надвигается на гребень бандажа), прижатию гребней обоих бандажей одной колесной пары к рельсам, а также по нагреву задних крышек обеих букс одной колесной пары;

сдвиг ступицы колеса на оси (определяется по положению тормозной колодки, она как бы надвигается на гребень бандажа), прижатию гребней обоих бандажей одной колесной пары к рельсам, а также по нагреву задних крышек обеих букс одной колесной пары;

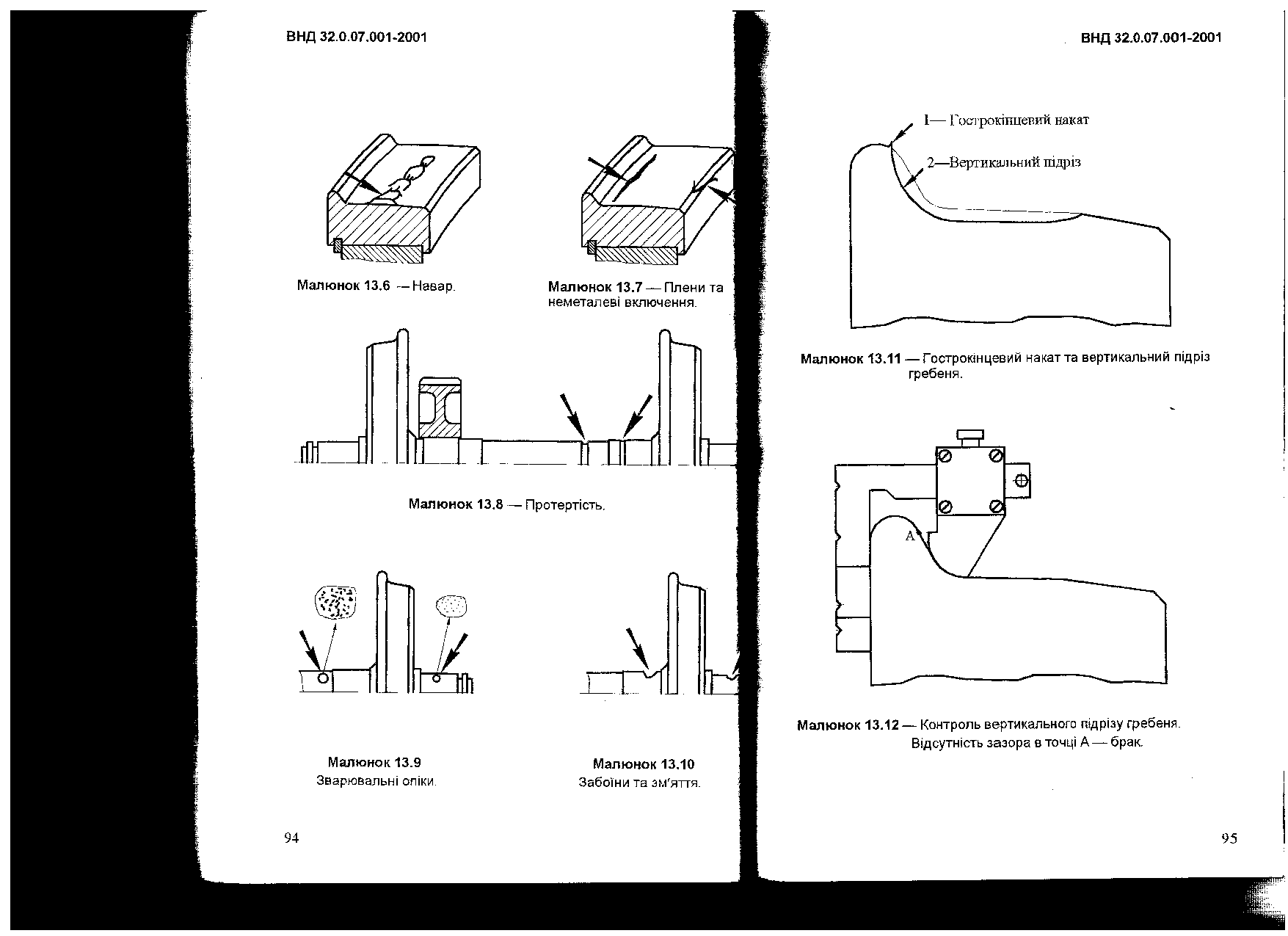

отсутствие остроконечного наката гребня (проверяется на ощупь);

отсутствие остроконечного наката гребня (проверяется на ощупь);

отсутствие образования местного наружного наката на кромке бандажа не более 5мм, указывает на порок металла, за этим местом необходимо наблюдать в течении поездки;

отсутствие образования местного наружного наката на кромке бандажа не более 5мм, указывает на порок металла, за этим местом необходимо наблюдать в течении поездки;

|

|

равномерный накат по всей окружности бандажа допускается в пределах 8мм.

равномерный накат по всей окружности бандажа допускается в пределах 8мм.

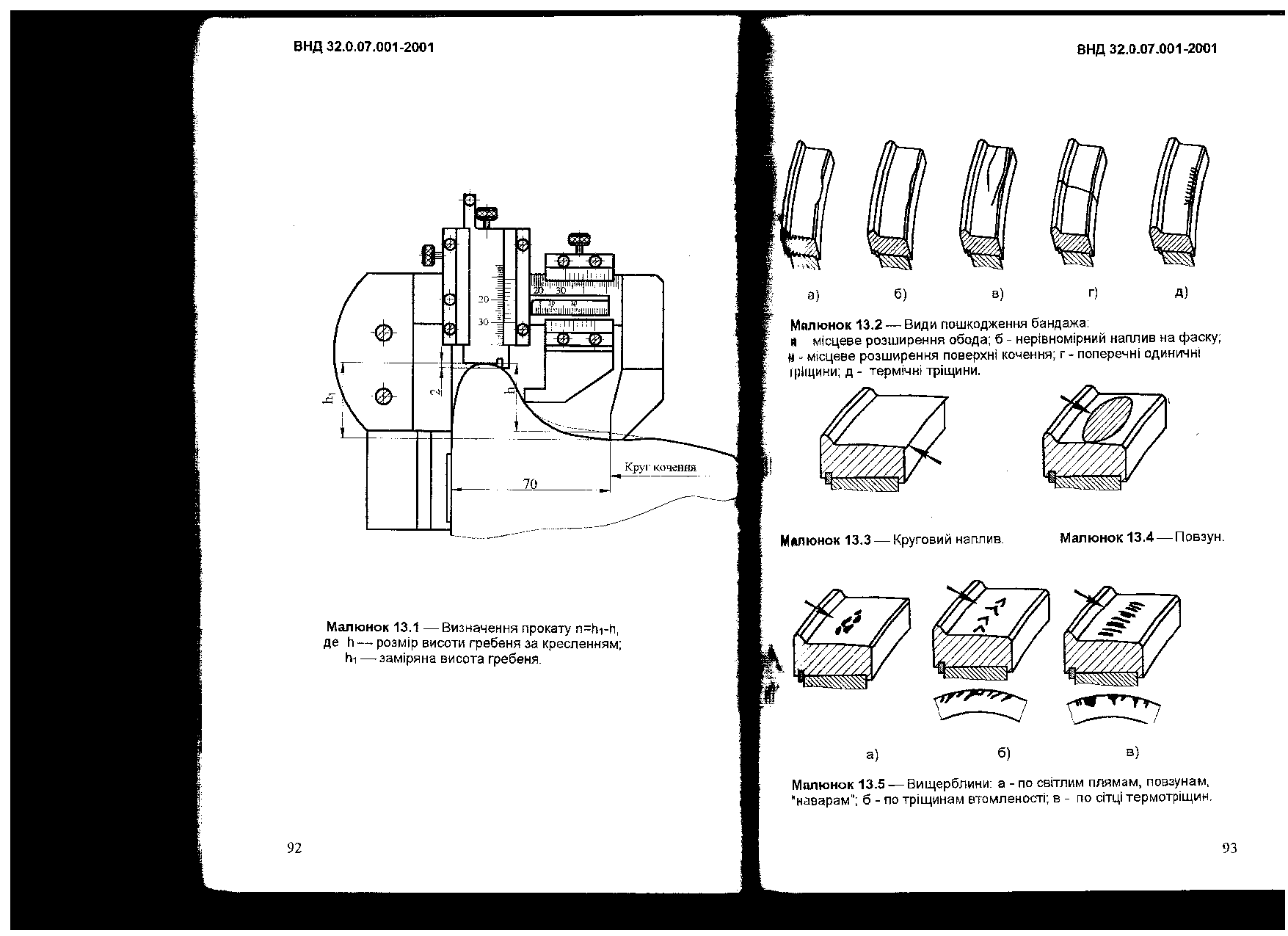

Виды повреждения бандажа.

А) б) в)

а) местное уширение обода;

б) неравномерный наплыв на фаску;

в) местное уширение поверхности качения бандажа;

увеличение ширины бандажа более 6мм.

увеличение ширины бандажа более 6мм.

кольцевые выработки на поверхности катания у основания гребня более 1мм и на конусности, сопряженной с фаской бандажа более 2мм и шириной более 15мм;

кольцевые выработки на поверхности катания у основания гребня более 1мм и на конусности, сопряженной с фаской бандажа более 2мм и шириной более 15мм;

- при наличии кольцевых выработок на других участках катания бандажа, нормы браковки такие же, как и для кольцевых выработок, расположенных у гребня.

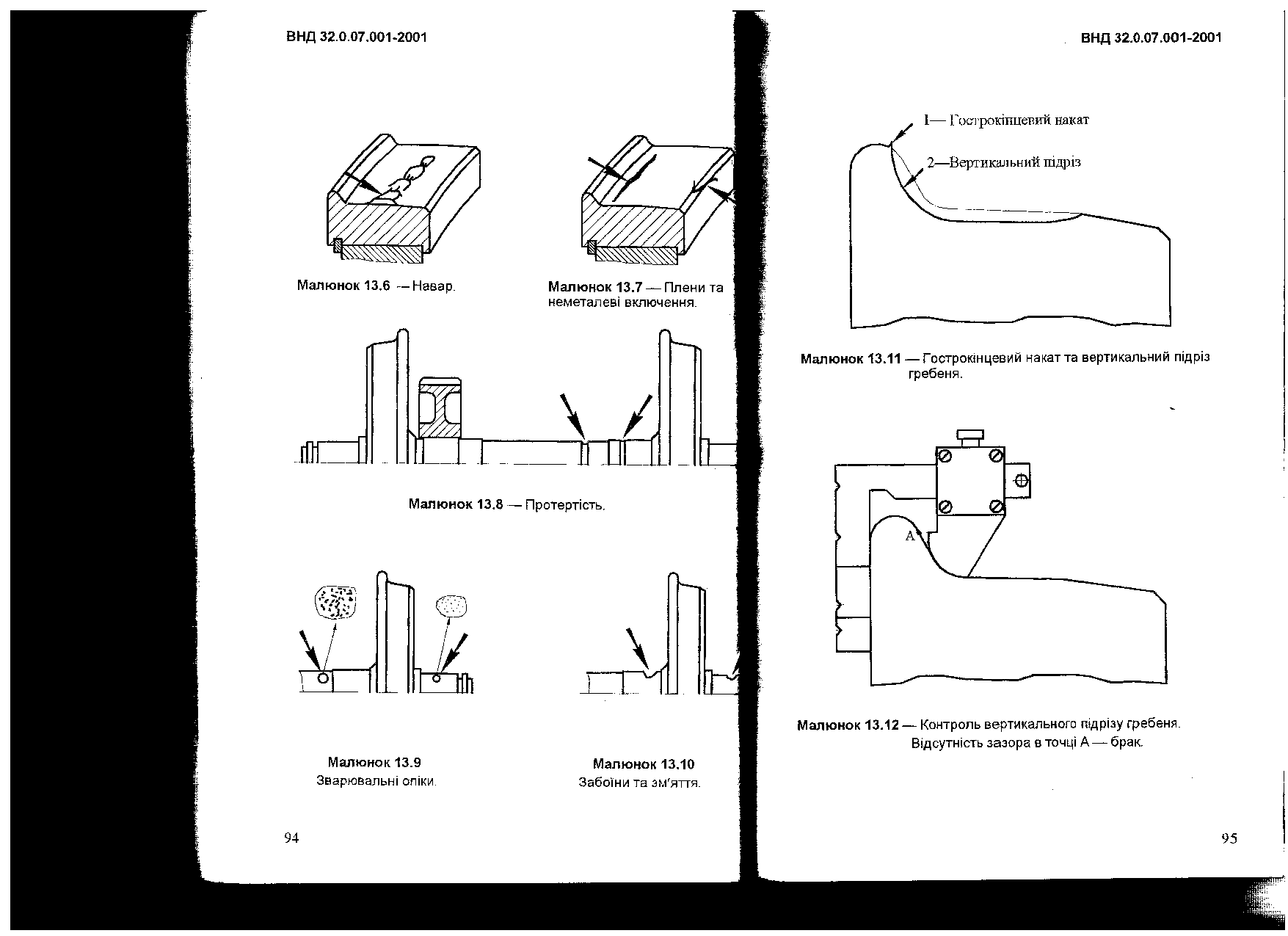

ползун (выбоина) на поверхности катания бандажа глубиной:

ползун (выбоина) на поверхности катания бандажа глубиной:

- до 1мм - локомотив следует без ограничений скорости;

- от 1 до 2мм - скорость следования не более 15 км/час;

- от 2 до 4мм - скорость следования не более 10 км/час;

- свыше 4мм - локомотив отцепляется от поезда, отключается ТЭД этой колесной пары, исключается ее вращение – скорость следования не более 10 км/час.

Таблица определения глубины ползуна от его длинны.

| Грузовые вагоны Æ к.п. - 950мм | Пассажирские вагоны Æ к.п. - 1050мм | Локомотив Æ к.п. - 1250мм | Глубина ползуна |

| 1,0мм | |||

| 2,0мм | |||

| 3,0мм | |||

| 4,0мм | |||

| 6,0мм | |||

| 12,0мм |

навар металла на поверхности катания при возможности сбить молотком, соблюдая при этом технику безопасности:

навар металла на поверхности катания при возможности сбить молотком, соблюдая при этом технику безопасности:

- при наваре до 2 мм порядок следования такой, как и при ползуне глубиной до 2мм.

Ползун. Навар.

рессорного подвешивания:

рессорного подвешивания:

отсутствие трещин в хомутах, рессорных подвесках, стойках, или коренных листах рессор;

отсутствие трещин в хомутах, рессорных подвесках, стойках, или коренных листах рессор;

|

|

продольный сдвиг листов рессор не более 3мм, а также их обратный прогиб;

продольный сдвиг листов рессор не более 3мм, а также их обратный прогиб;

у витых пружин не допускаются трещины и изломы витков, а также различие в расстоянии между витками одной пружины до 10%;

у витых пружин не допускаются трещины и изломы витков, а также различие в расстоянии между витками одной пружины до 10%;

зазор между верхним корпусом буксы и нижней плоскостью буксового проема, (просадка рессоры и пружины, вследствие усталости металла), не менее:

зазор между верхним корпусом буксы и нижней плоскостью буксового проема, (просадка рессоры и пружины, вследствие усталости металла), не менее:

- ВЛ-8 - 25мм;

- ВЛ-11м - 45мм;

- ЧС-2 - менее 30мм и более 35мм.

на ВЛ-8 обратить внимание на зазор между обоймами над буксовой цилиндрической пружины, зазор менее 9мм и перекос обойм недопустим;

на ВЛ-8 обратить внимание на зазор между обоймами над буксовой цилиндрической пружины, зазор менее 9мм и перекос обойм недопустим;

на ВЛ-11м гидравлические гасители колебаний не должны иметь следов подтекания жидкости, а в резиновых элементах рессорного подвешивания и амортизаторов не допускаются трещины, расслоения и наличие смазки.

на ВЛ-11м гидравлические гасители колебаний не должны иметь следов подтекания жидкости, а в резиновых элементах рессорного подвешивания и амортизаторов не допускаются трещины, расслоения и наличие смазки.

буксовые узлы колесных пар:

буксовые узлы колесных пар:

прочность крепления болтов, крышек;

прочность крепления болтов, крышек;

состояние струнок, поводков, резинометаллических элементов;

состояние струнок, поводков, резинометаллических элементов;

отсутствие трещин и правильность соединения с деталями рессорного подвешивания;

отсутствие трещин и правильность соединения с деталями рессорного подвешивания;

на резиновых деталях поводковых бесчелюстных букс не должно быть смазки;

на резиновых деталях поводковых бесчелюстных букс не должно быть смазки;

целостность наличников букс и их крепление;

целостность наличников букс и их крепление;

проверить прикосновением руки степень нагрева крышек букс;

проверить прикосновением руки степень нагрева крышек букс;

тормозную рычажную передачу:

тормозную рычажную передачу:

проверить крепление деталей и состояние предохранительных устройств от падения на путь;

проверить крепление деталей и состояние предохранительных устройств от падения на путь;

наличие валиков, шайб, шплинтов, клиньев тормозных колодок (надежность их крепления);

наличие валиков, шайб, шплинтов, клиньев тормозных колодок (надежность их крепления);

правильность регулировки тормозной рычажной передачи, крепление регулировочных муфт контргайками;

правильность регулировки тормозной рычажной передачи, крепление регулировочных муфт контргайками;

выхода штоков ТЦ:

выхода штоков ТЦ:

- при выезде с депо 75 – 100мм;

|

|

- в эксплуатации допускается не более 125мм;

толщину тормозных колодок:

толщину тормозных колодок:

- гребневых и секционных на локомотивах – 15 мм,

- на маневровых и вывозных локомотивах - 10 мм,

- выход тормозных колодок за наружную поверхность бандажа в эксплуатации допускается не более 10мм.

колодки заменить:

колодки заменить:

- при достижении предельной толщины,

- наличии по всей толщине колодки трещины, доходящая до стального каркаса,

- при клиновидном износе, если наименьшая допустимая толщина от тонкого конца колодки на расстоянии 50мм и более.

1.

2.

3.

3.2

3.3

3.4

3.5 Выполнить проверку тормозного оборудования:

(ЦТ-ЦВ-ЦЛ-0015 раздел 3)

3.

3.3

3.4